出口客车可拆卸式顶盖的结构方案设计

2020-09-04胡美应车俊业

胡美应,饶 雄,车俊业

(厦门金龙旅行车有限公司,福建 厦门 361022)

随着中国客车技术的发展,中国客车已出口到世界越来越多的地方。因各地车辆法规不同、文化背景差异等因素,出口客车的需求呈现多样化。其中出口到某国的客车,有一种需求是客车顶盖要做成可拆卸式。平时客运时,要求安装完整的客车顶盖;在特殊求生环境时,整个客车顶盖要可拆卸下来。这种特殊的需求,需要改制客车顶盖结构。本文详细介绍客车开顶方案的结构设计。

1 几个关键连接结构设计

1.1 设计原则

1) 顶盖拆卸后的骨架应有足够强度[1-3]。防止因顶盖拆卸后,左右侧围骨架变形,导致侧窗玻璃开裂、车身变形扭曲等现象发生。

2) 顶盖拆卸后能再安装上,且能防水、防尘[4]。

3) 需考虑车内的空间高度[5-6]。因考虑客车顶盖拆卸的方便,将空调通风道安装在左右侧围的上部,设计时用户要求车内空间高度需满足我国座椅处最小自由空间高度要求(参考GB 13094—2017《客车结构安全要求》中4.6.8.6 )[1]即可,没有其他专门的出口标准要求。

4) 因开顶客车的车身结构相对比较复杂,考虑设计结构时应与生产工艺结合,尽量方便生产操作,提高生产效率。

1.2 顶盖与侧围的连接结构设计

设计要点如下:为便于拆装,考虑顶盖与侧围用螺栓连接结构;连接件之间需满足防水、防尘要求[7],最好有两道防水结构;连接件满足强度要求;连接件在焊接中会产生变形,为尽量减少变形,考虑选用的骨架材质与形状规格,如方钢管选用Q345而不是Q235材质,在顶盖与侧围交接处选用异型P管而不是矩形管[4,8];连接件固定结构方式能满足拼合制作中的误差范围要求;结构设计符合生产工艺,具有可操作性,方便生产,提高效率。

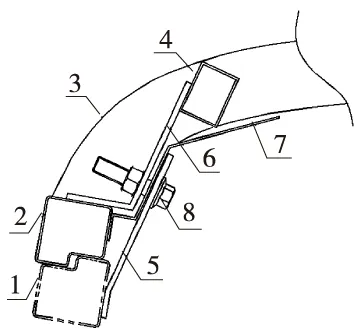

图1 顶盖与侧围连接结构

具体连接结构的设计图如图1所示。图1中侧围骨架上纵梁1与顶盖骨架侧纵梁2,都用P型管作为顶盖与侧围的对接纵梁,主要是P型管有一个台阶,可以起到防水作用,以及对接时起到限位作用;另外,P型管相对矩型管焊接的变形量较小,有利于顶盖与侧围拼合。

图1中的5号件是厚度为4 mm的折边铁件,此铁件焊接在侧围骨架上纵梁上,起到与顶盖骨架连接的作用;6号件是焊接在顶盖骨架上的连接支架,螺栓焊接在此支架上;7号件是便于装内饰的封板;8号件是自锁螺栓,用于固定顶盖与侧围[1-3]。

1.3 分段顶盖之间的连接结构设计

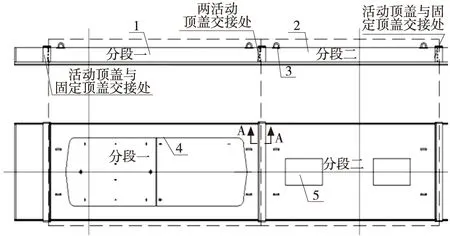

顶盖如果制成一个整体太长,也容易变形。为便于拆装及不易变形,需将顶盖分成二段或三段。设计要点基本同1.2。具体连接结构设计如图2所示。

图2 分段顶盖之间的连接结构

图2中用虚框表示两分段顶盖。1号件是对接顶盖间的防水盖板,盖板比顶盖高,目的是盖住对接顶盖间的空隙;2号件是固定角铁,用于卡胶条;3号件是止口胶条,起第二道密封防水作用;4号件是方钢管,沿顶盖弧杆上部弯成弧形状,起挡水作用,比顶盖高;5号件是粘贴胶条,起第一道密封防水作用[7];6号与7号件是固定板,连接两对接顶盖;8号件是螺栓,螺母预先焊接在上固定板上,顶盖对接后,再从下面锁螺栓。

1.4 加强活动连接梁的设计

顶盖下部的加强活动连接横梁,在顶盖拆下后起连接左右侧围的支撑加强作用,防止拆卸顶盖后,侧围骨架变形和导致玻璃破碎[9]。设计要点如下:

1) 强度的考虑。顶盖拆卸后,左右两侧纵向间隔需有加强活动连接梁[1-3],以防止左右侧围骨架变形,导致分段顶盖安装困难,甚至严重变形,导致侧窗玻璃开裂等严重问题。

2) 可拆卸考虑。当分段顶盖安装后,左右加强梁需拆卸掉,以满足乘客上部有更大的空间[5,8-9]。同时有的客户还要求带行李架,当安装行李架时,也需要拆卸活动加强梁。

3) 注意加强梁与车顶弧管之间的间隙,以避让车顶内饰。

加强梁的具体连接结构设计如图3所示。图3中加强活动连接梁1是3 mm厚的方钢管,规格是50 mm×50 mm,加强活动连接梁前后间距按2 m左右布置;2号件是支座,螺母预先焊接在支座上,支座直接焊在侧围固定板上;3号件是自锁螺栓[10];4号件是可拆卸的活动顶盖;5号件是侧围上沿纵梁,用以加强侧围骨架强度以及玻璃分界用。

1.5 其余结构的设计

空调风道等其余结构设计如图3所示:

图3 加强梁连接结构及空调风道结构图

1) 空调通风道6的安装位置需考虑方便拆卸。如果在顶盖两侧安装空调通风道,拆卸顶盖时会一起拆卸空调通风道,通风道里有线束与空调冷媒管路,要断开线束以及空调冷媒管,给拆卸带来麻烦。如空调风道设计在侧围上沿,风道与顶盖分开,拆卸顶盖时空调风道可以不动,会给拆卸带来很大的方便。

2) 侧窗玻璃7的上边缘要做发黑处理,以遮挡侧窗上沿风道;侧围骨架上沿要做分段梁,以便安装固定风道;因空调通风道挂在侧围上沿,需核对乘客座椅的上部空间是否满足标准要求[5,8-9]。

1.6 顶盖分块设计

几个关键连接结构设计满足要求后,需从整体上考虑顶盖的分块设计[11]。顶部前后部分不可拆卸的顶盖为固定顶盖。中间可拆卸的顶盖分块设计考虑要点如下:

1) 顶盖分成几块设计,要根据车长及相关选装装置决定。

2) 空调放在一个分段顶盖上;如选装顶盖行李架,行李架放到一个分段顶盖上。

3) 顶上需布置吊钩,拆装顶盖时,吊钩及其周边区域需有足够的刚度和强度。

某一车型可拆卸顶盖分二段,如图4所示。图中1号件是前段顶盖,2号件是后段顶盖,3号件是吊钩,4号件是空调,5号件是天窗。

顶盖分段处的结构设计参见前面1.3节,要求分段处都要用矩管;考虑活动顶盖容易拆卸以及制作中的误差,分段处矩管间的间隙要有10 mm。但要注意考虑分段顶盖的拆卸顺序。因为这涉及到交接处结构防水盖板焊在哪段拆分顶盖上。先拆卸的分段顶盖两端带有防水盖板。如图4中的分段二先拆卸,其中图4中的A-A剖面结构如图2所示。

图4 分段活动顶盖

2 制作与拆卸流程注意事项

2.1 制作流程注意事项

1) 方便作业,提高工效,避免高位作业的危险。在制作开顶车的顶盖总成时,其连接结构一起低位制作好。把侧围上部的P型管材(图1中的1号件)与顶盖纵梁P型管材(图1中的2号件)一起先对接好,然后焊接与组装图1与图2的连接结构。锁紧相关的螺栓连接件。

2) 车身骨架总拼时,先焊接好图1中的1号件与侧围上止口梁。然后焊接组装图3中的加强梁。

3) 焊接与组装好加强梁后,拆卸相关连接结构的螺栓,吊起顶盖,吊起的高度空间能足够补焊图1与图2中所示的连接结构,并用工艺支撑固定,好脱离侧围的顶盖。

4) 用工艺支撑固定,好脱离侧围的顶盖电泳或进行涂装喷漆;进行涂装工艺时,对应相关连接结构需打密封胶,以防漏水。

5) 总装前,先装配好图2所示的胶条。然后拆卸下工艺支撑,使顶盖与侧围复合对接。固定好相关连接结构的螺栓。拆卸加强梁,进行内饰件的装配。

6) 图3中的加强活动连接梁,从前到后,每辆车需对应车辆的编号,以便拆卸后能复位装配。

7) 空调高低管、风道里的线束等,设计成易拆卸结构,便于拆卸顶盖时拆断开。

2.2 拆卸流程注意事项

车子到用户手里,使用过程中有时需要拆去顶盖。需要给客户编制拆顶盖作业指导说明,以方便客户拆顶盖时阅看。根据车子的配置不同,如有的客户要求装行李架、空调等,结合配置编制拆顶盖作业指导说明。一般拆顶盖流程如下:

1) 拆除行李架(如有);拆除上风道(如有);拆除引风罩(如装空调);断开线束连接。找到线束对接点,在对接点处断开所有线;拆空调冷媒管;拆卸所有连接螺栓;根据编号安装顶部加强梁;吊卸顶盖。

2) 用行车依次将分块顶盖调离车身,拆下顶盖骨架放置在软垫上以免碰伤。

3 结束语

本文可拆卸式客车顶盖的方案结构设计已应用到多批次车辆生产制作中,方案可行可靠。淋雨试验中没发现因结构问题出现漏水情况。另外,根据客户的实际使用验证,没有接到反馈顶盖拆卸后,骨架出现开裂、车身出现变形等情况。