功率分流混合动力系统发动机停机优化控制*

2020-09-03赵治国唐旭辉范佳琦

赵治国,唐旭辉,付 靖,范佳琦

(同济大学汽车学院,上海 201804)

前言

功率分流混合动力系统利用行星排机构将电机与发动机耦合在一起,可实现无级变速和发动机与车轮端的转速转矩解耦[1],已被广泛应用于混合动力汽车。由于其结构特殊性,发动机经由扭转减振器直接与行星架相连,发动机起停导致的转矩波动经过传动系作用在车轮端,严重影响整车驾驶平顺性。发动机起动阶段存在的低速脉动阻力矩受曲轴初始位置影响较大[2],合适的曲轴初始位置可缩短发动机再起动时间[3]、降低燃油消耗[4]、改善发动机起动振动[5]。因此,对发动机停机过程进行优化控制对保证最优停机位置、改善发动机起停性能和提高驾驶舒适性具有重要意义。

国内外许多学者针对发动机停机位置进行了研究。Kataoka等[6]提出当发动机曲轴初始位置为上止点前60°时拖转发动机所需的电机转矩最小。Ueda等[7]研究发现发动机停机时多数情况下活塞停止在上止点前60°~120°范围内,且此范围可保证发动机快速再起动。Guo等[2]以增程式电动汽车为研究对象,提出初始曲轴转角为91°时发动机再起动所引起的整车纵向冲击最小。Liu等[8]发现初始曲轴位置对发动机振动有显著影响,并导致动力系统出现不同的瞬态响应,通过仿真分析得到初始曲轴位置在上止点后70°时发动机起动过程整车纵向振动最小。可见,针对不同动力系统和优化目标,发动机最优停机位置不尽相同,因此需要依据动力系统及研究目的进行具体分析。

在发动机停机优化控制方面,大多数研究都是将发动机起停过程同时考虑[9-11],未涉及停机过程对发动机再次起动的影响。为使发动机曲轴停止在目标位置附近,Cheung等[3]利用发动机经过上止点的转速计算发动机转速下降参考轨迹,并控制电机输出相应转矩对其进行跟踪。尹国慧等[12]根据ISG电机转速、角度和预存的发动机转矩表,通过角度位置闭环控制算法计算ISG电机转矩进而将发动机停止在目标位置。但在功率分流传动系中,各个动力元件通过行星排连接,无法通过电机转子位置直接控制发动机曲轴位置;且不当的电机转矩介入会引起较大的整车纵向冲击,因此需要协调控制电机、制动器等动作元件共同作用以实现对发动机停机过程的优化控制。

本文中以双行星排功率分流混合动力系统为研究对象,确定最有利于发动机再次起动的曲轴转角为其最优停机位置,设计发动机停机优化控制策略,并进行仿真分析和试验验证,保证了发动机停止在最优位置±6°范围内和停机过程整车驾驶平顺性,对于其他动力系统的发动机停机优化控制具有参考意义。

1 模式切换过程动态建模

1.1 功率分流混合动力系统结构

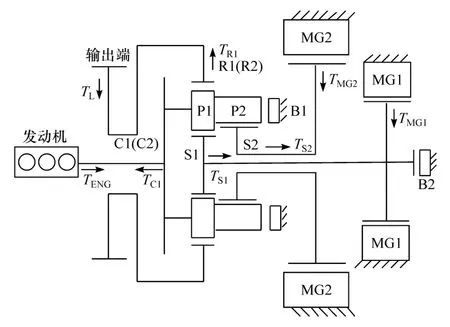

本文中研究对象为复合功率分流混合动力系统[13],其结构如图1所示,主要由发动机、小电机MG1和大电机MG2、湿式制动器B1和B2以及共用行星架和齿圈的双行星排功率分流装置组成。其中,前排小太阳轮S1、后排大太阳轮S2分别与电机MG1、MG2连接,行星架C1(C2)连接发动机,齿圈R1(R2)连接输出端,湿式制动器B1、B2分别用于锁止发动机和MG1。

图1 复合功率分流混合动力系统结构

不考虑各传动轴刚度和阻尼、行星轮转动惯量和齿轮间隙的影响,将太阳轮、行星架和齿圈转动惯量等效至电机、发动机和输出端[14],建立传动系动力学和运动学关系式如下:

式中:T为转矩;I为等效转动惯量;θ·· 为角加速度;下角标MG1、MG2分别表示电机和大电机,ENG表示发动机,L表示输出端(包括齿圈、整车、车轮和半轴等),S1和S2分别表示小太阳轮和大太阳轮,C1表示行星架,R1表示齿圈。

1.2 e-CVT至纯电动模式切换过程分析

发动机停机时,功率分流混合动力系统由e-CVT混合动力模式切换至纯电动模式,如图2所示。采用杠杆法[15]对模式切换过程进行分析:e-CVT混合动力模式下,电机调节发动机工作点使发动机转速下降;当发动机转速和车速下降至系统满足模式切换条件时,发动机断油熄火动力中断,输出转矩由正向力矩变为倒拖阻力矩,利用电机对发动机进行拖转,使发动机转速平稳下降至零,系统进入纯电动模式;同时为防止发动机反转,湿式制动器B1接合。下文将利用湿式制动器B1辅助发动机停机以实现对停机位置的控制。

图2 功率分流混合动力系统模式切换杠杆图

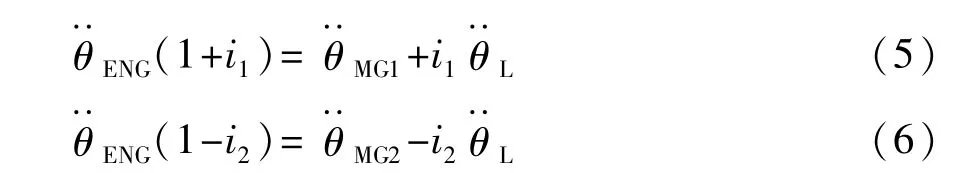

各轴转速满足相似三角关系,建立传动系角加速度关系式:

根据杠杆平衡原理,建立传动系转矩平衡方程:

式中:i1、i2分别为前后行星排速比。

1.3 发动机阻力矩模型

考虑到发动机倒拖阻力矩主要由泵气阻力矩、活塞往复惯性阻力矩、摩擦阻力矩和附件运行阻力矩组成,本文中采用理论与试验相结合的方法[16]建立发动机倒拖阻力矩模型。利用台架试验测量气缸泵气压力和摩擦阻力矩,利用理论公式计算泵气阻力矩和活塞往复惯性阻力矩,再利用节气门开度试验、固定转矩拖转等试验进行修正,最终得到图3所示发动机阻力矩曲线。

图3 发动机阻力矩

2 发动机停机优化控制

2.1 最优停机位置确定

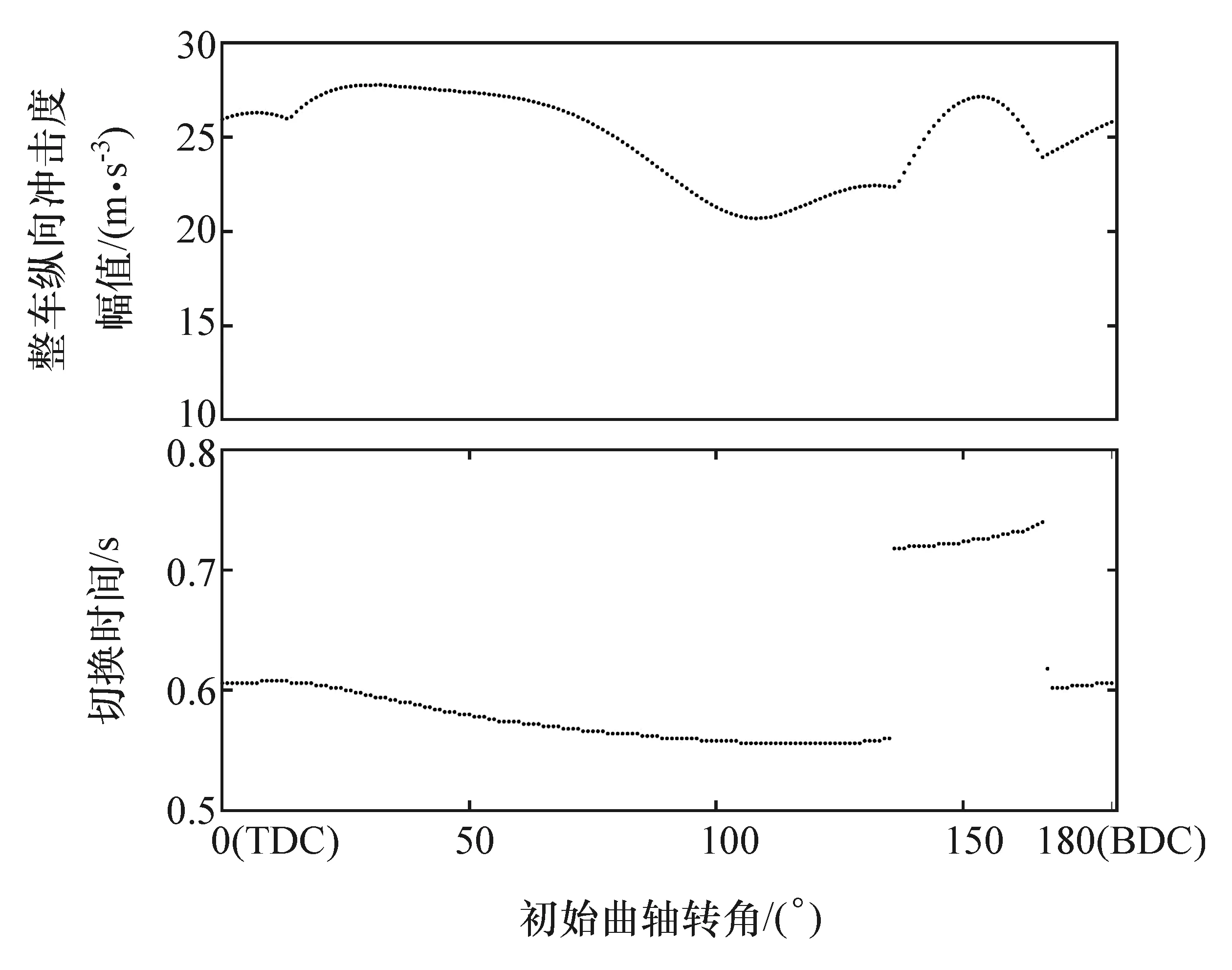

基于Matlab/Simulink平台搭建上述功率分流混合动力系统动力传动系模型,选择不同初始曲轴转角0~180°(设定0°对应第一缸上止点)且每隔1°进行一次发动机起动过程仿真,得到图4所示仿真结果。定义整车纵向冲击度为车辆纵向加速度对时间的变化率,切换时间为发动机转速由0至稳定输出正向转矩所经历的时间。

图4 发动机起动过程仿真结果

由图4可见,发动机起动过程整车纵向冲击度幅值与切换时间均受到初始曲轴转角的影响。当发动机初始曲轴转角为108°时,整车纵向冲击度幅值最小;且当发动机初始曲轴转角位于105°~129°时,切换时间最小。综合考虑,可确定最有利于发动机再次起动的初始曲轴转角为108°,并设定其为发动机最优停机位置。对于四缸发动机,一个工作循环内最优停机位置分别为曲轴转角在108、288、468和648°时。

2.2 发动机停机过程最优拖转转速轨迹设计

发动机断油熄火后存在的低速脉动阻力矩是造成模式切换过程整车平顺性较差的重要原因之一,为发动机设计最优拖转转速轨迹可减小停机带来的冲击。

本文中从发动机转速下降快慢和整车平顺性两方面确定代价函数:

式中:λ1和λ2分别为发动机转速下降时间和整车驾驶平顺性的权重系数。

考虑行星排机械传动效率,将式(8)改写为

式中:η1和η2分别为前后行星排的传动效率。

根据式(1)~式(7)和式(10),求得发动机停机过程角加速度和等效输出端角加速度分别为

选取发动机转速和曲轴转角为状态量,电机MG1和MG2输出转矩克服发动机阻力矩,拖转发动机由当前状态到达另一状态,且产生相应的代价函数值。选取发动机断油熄火时的状态为起点,发动机到达零转速时的状态为终点,利用动态规划算法,以整个过程代价函数值最小为目标,求解发动机停机过程最优拖转转速轨迹。

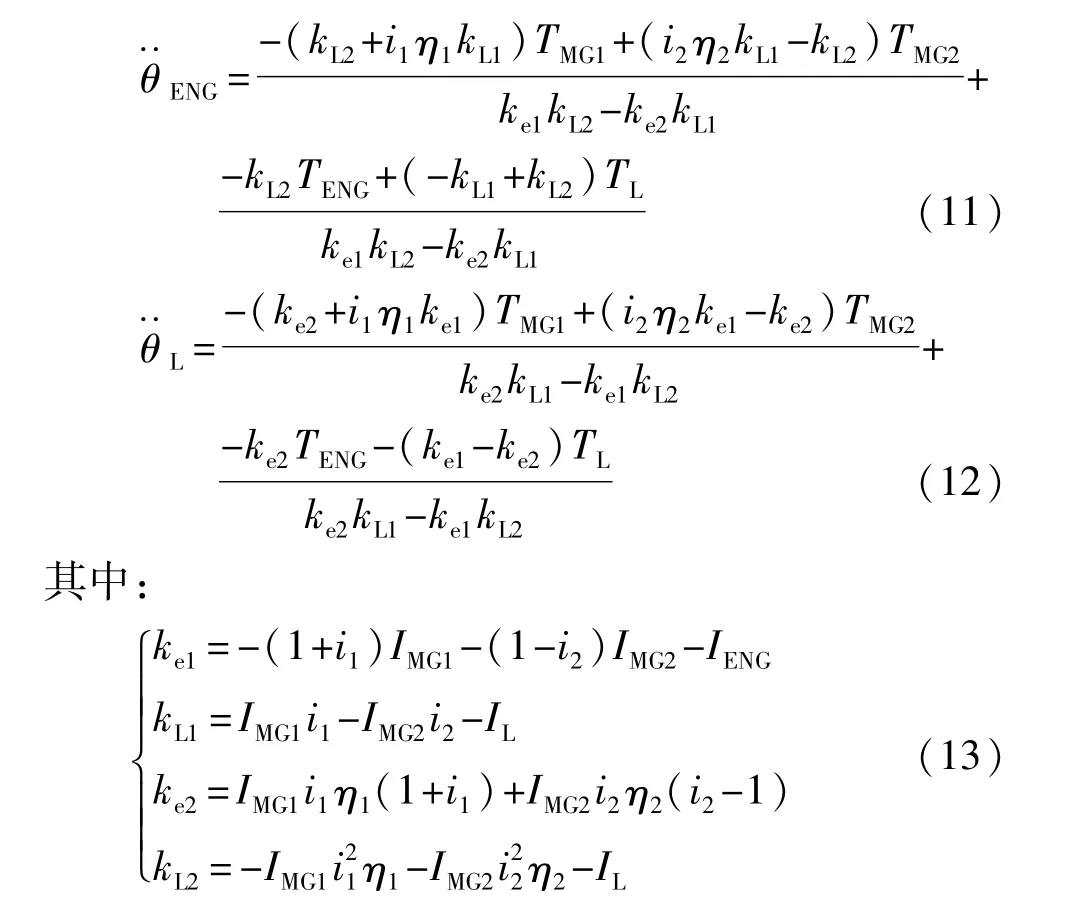

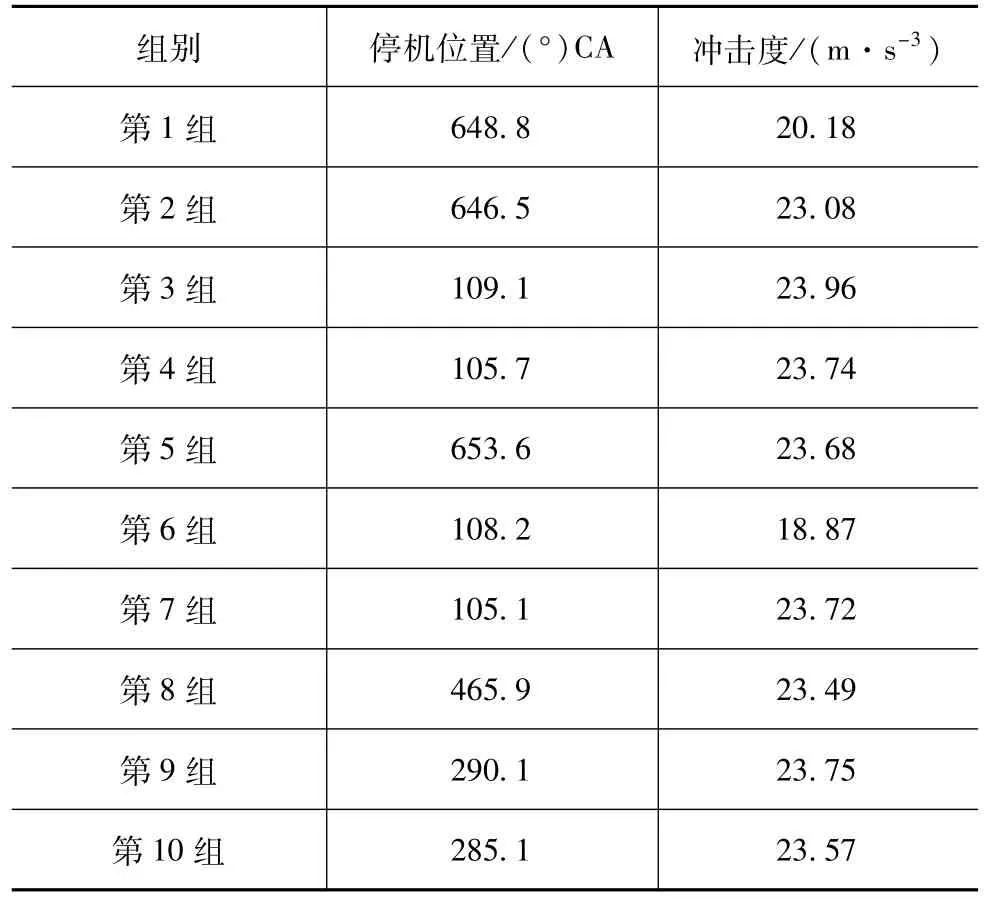

以车速低于40 km/h且发动机转速低于1 100 r/min为模式切换条件,得到图5所示发动机停机过程不同起止状态对应的最优拖转转速轨迹。

2.3 发动机停机控制策略

基于2.1节得到的发动机最优停机位置,选择2.2节与之相对应的最优拖转转速轨迹进行跟踪,即可在保证整车平顺性的前提下实现对发动机停机位置的初步控制。但是,由于系统存在参数摄动、响应延迟等问题,且发动机瞬态阻力矩变化较大,仿真和试验过程中很难实现对最优拖转转速轨迹的完全跟踪。因此,本文中设计了发动机停机优化控制策略,与图2分析相对应,将停机过程划分为4个阶段,如图6所示。

(1)混合动力阶段,发动机未断油熄火,电机MG1、MG2调节发动机工作点使发动机转速迅速下降。

图5 发动机停机过程最优拖转转速轨迹

(2)最优转速轨迹跟踪阶段,发动机转速下降至系统满足模式切换条件,发动机断油熄火,电机MG1、MG2调节发动机转速对最优转速轨迹进行跟踪。设计PID闭环控制器,将发动机实际转速与期望转速作差,经PID控制器输出发动机期望角加速度,根据式(14)和式(15)计算用于拖转发动机的转矩TMG1_crank和TMG2_crank。

(3)停机位置调节阶段,发动机转速下降至200 r/min以下时波动较大,严重影响最优转速轨迹的跟踪效果,因此利用电机MG1、MG2输出转矩对曲轴转角进行实时调节。区别于阶段2,该阶段首先确定目标曲轴转角与当前曲轴转角的角度差Δθ,由当前发动机角速度根据式(16)实时计算发动机期望角加速度并利用式(14)和式(15)计算当前MG1、MG2需求转矩。

(4)制动器辅助阶段,发动机转速下降至25 r/min以下时,可利用制动器B1锁止发动机输出轴,防止转速在0附近振荡。若曲轴转角在最优停机位置±5°范围内,则制动器接合;否则以一恒定角加速度过渡至阶段3继续进行调节。

3 仿真与结果分析

基于Matlab/Simulink平台搭建上述控制策略模型,对所提出的发动机停机优化控制策略进行验证。整车及零部件参数如表1所示,仿真结果如图7所示。

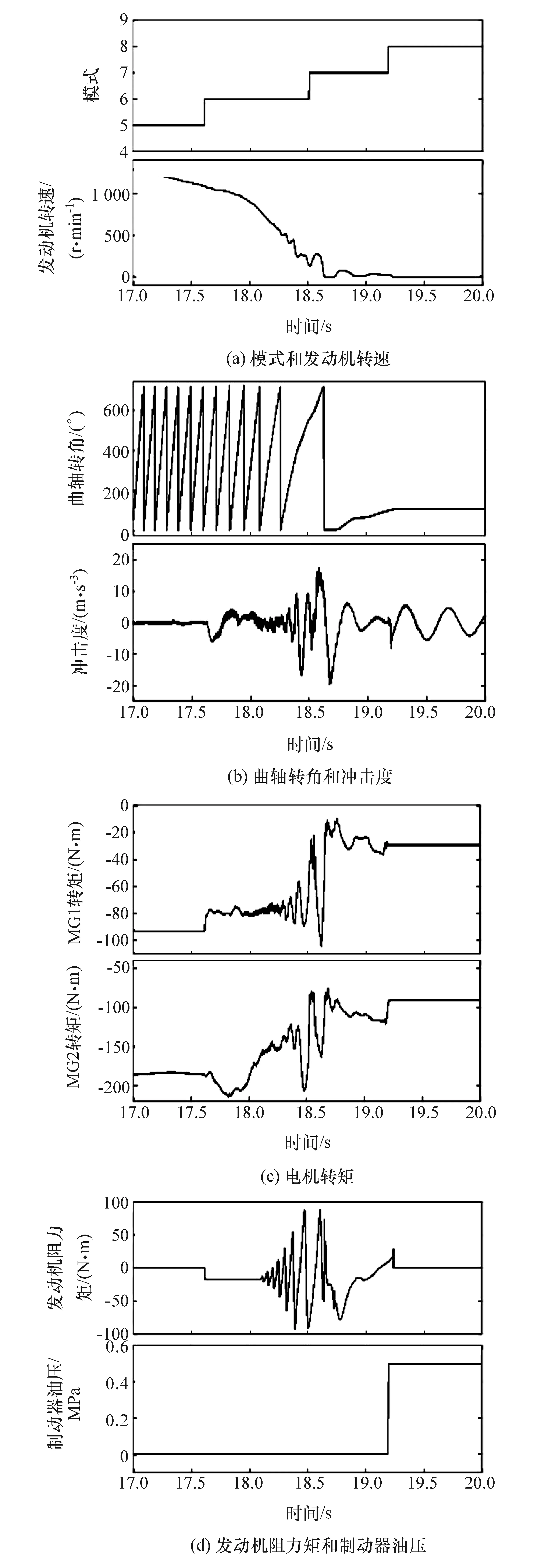

由图7(a)可见,发动机停机过程共经历4个阶段:“5”代表混合动力阶段,在电机MG1和MG2的调节作用下,发动机转速由1 300下降至1 100 r/min,系统满足模式切换条件;“6”代表最优转速轨迹跟踪阶段,“7”代表停机位置调节阶段,“8”代表制动器辅助阶段。结合图7(a)和图7(b)可知,最优转速轨迹跟踪阶段发动机转速下降较为平缓,冲击度在18.43 s到达峰值16.60 m/s3;18.51 s时发动机转速小于200 r/min,进入停机位置调节阶段,在电机转矩的调节作用下,发动机转速波动较大,冲击度在18.67 s到达最大幅值19.73 m/s3,曲轴转角缓慢变化至19.189 s到达最优停机位置附近,制动器B1将发动机锁止,进入纯电动模式。图7(c)为电机MG1和MG2转矩变化曲线,为调节曲轴转角,停机位置调节阶段电机转矩变化较大。由图7(d)可见,最优转速轨迹跟踪阶段,发动机转速较大时阻力矩波动较小,随着转速降低至怠速以下,阻力矩波动变大;当制动器油压上升至0.5 MPa,发动机被锁止。

表1 整车及零部件参数

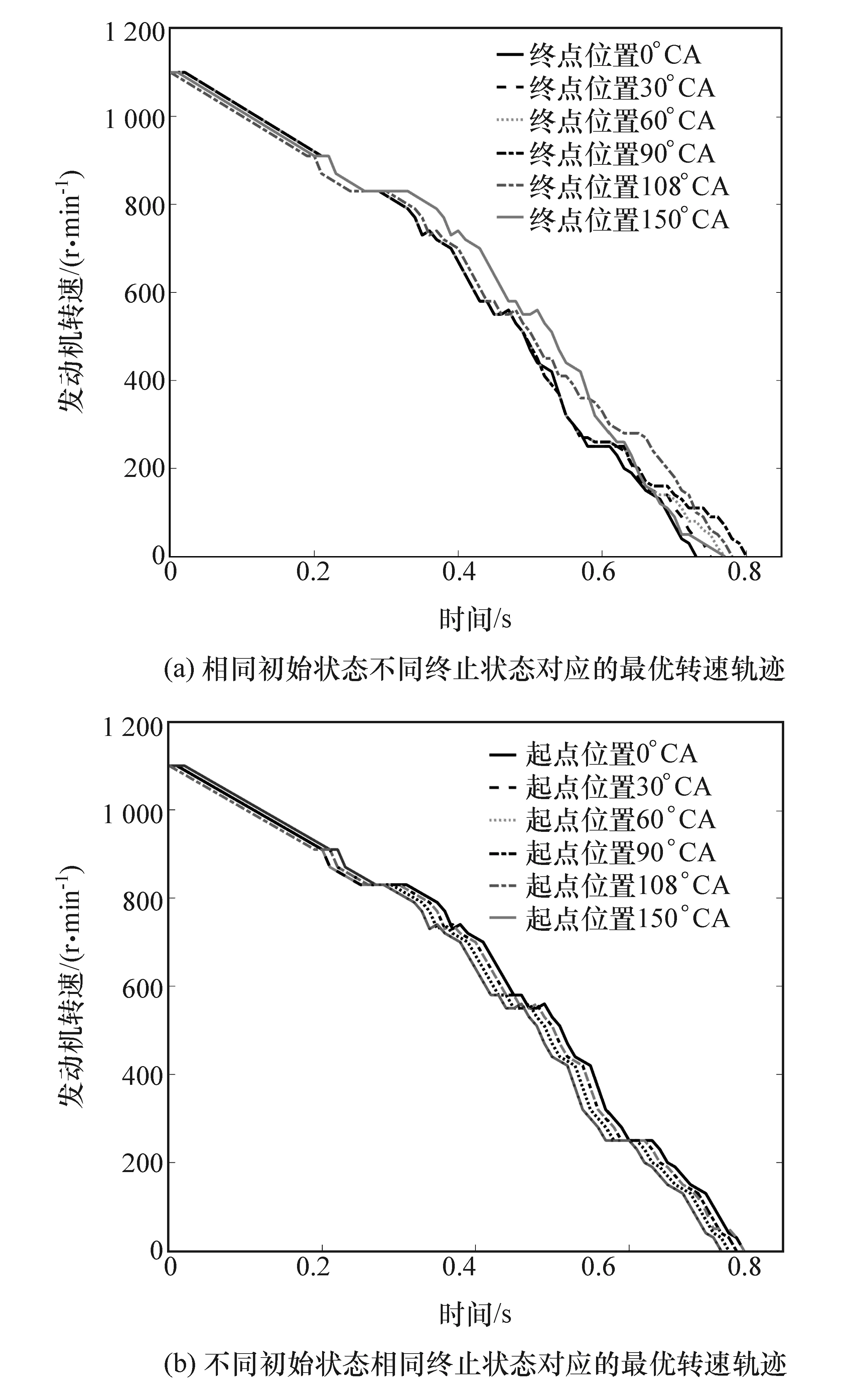

为验证所提出的发动机停机优化控制策略的普遍适用性,改变发动机断油熄火时的曲轴转角,得到如表2所示仿真结果。由10组停机位置和冲击度结果可得,该优化控制策略可将发动机停止在最优位置±6°CA范围内,且保证了发动机停机过程的整车驾驶平顺性。

表2 发动机停机优化控制策略重复验证

图7 发动机停机过程仿真结果图

4 台架试验验证

为进一步验证所提出的发动机停机优化控制策略的有效性,在半消声室环境中搭建了如图8所示功率分流混合动力系统动态性能测试台架。台架主要由驱动电机、功率分流变速器、差速器、半轴和测功机组成。测功机模拟输出端负载,驱动电机模拟发动机输出正向转矩及倒拖阻力矩。

图8 功率分流混合动力系统动态性能测试台架

图9 为台架测试系统方案,利用MATLAB/Simulink自动代码生成工具链,将所设计的发动机停机优化控制策略自动生成C代码,下载到RapidECU控制器中;控制器通过CAN总线与试验台架、测功机系统控制柜通信;上位机通过标定协议与控制器通信,发送转矩指令等至试验台架并接收转速转矩等实际测量值。

图9 台架测试系统方案

台架试验结果如图10所示,发动机转速由1 100 r/min以上波动下降,分别经过混合动力阶段、最优转速轨迹跟踪阶段、停机位置调节阶段和制动器辅助阶段,最终曲轴停止在102°CA。停机过程中,冲击度较大幅值出现在曲轴停止时刻附近,最大幅值为24.17 m/s3。驱动电机采用转矩控制模式以模拟发动机输出倒拖阻力矩,如图10(c)所示;MG1和MG2采用转矩控制模式以调节发动机转速。试验结果表明,所提出的发动机停机优化控制策略可有效控制发动机停止在最优位置±6°CA范围内,且保证了发动机停机过程的整车驾驶平顺性。

图10 发动机停机过程台架试验结果图

5 结论

针对功率分流混合动力系统,为改善e-CVT混合动力模式与纯电动模式切换过程整车纵向驾驶平顺性,研究了发动机停机优化控制策略,研究结论如下:

(1)建立了功率分流混合动力系统模式切换过程动态模型,并采用杠杆法对e-CVT至纯电动模式切换过程进行了分析;

(2)选择不同初始曲轴转角对发动机起动过程进行仿真,确定最有利于减小整车纵向冲击度和起动时间的曲轴转角为发动机最优停机位置;

(3)利用动态规划算法设计发动机停机过程最优拖转转速轨迹并进行跟踪;设计曲轴转角伺服控制策略,在发动机转速小于200 r/min时协调控制电机对曲轴转角进行实时动态调节,并利用制动器辅助发动机停机;

(4)通过仿真和台架试验对所开发的发动机停机优化控制策略进行验证,结果表明,该策略可有效将发动机停止在最优位置±6°CA范围内,且停机过程整车纵向冲击度幅值控制在25 m/s3以下,保证了发动机起停阶段的驾驶平顺性。