立式多钻头自动钻孔装置分析与研究

2020-08-28李强黄松

李强,黄松

(1.兖矿集团大陆机械有限公司;2.兖矿集团兖州煤业股份有限公司济宁三号煤矿,山东 济宁 272109)

专业化程度高的煤机制造业要自我创新,将创新作为发展的驱动力,创新驱动才是制造业强大的根本。作为老牌煤机生产企业的兖矿集团大陆机械有限公司紧跟时代步伐,始终坚持技术方法创新,着力培养创新型心智模式。遵循“问题点就是创新点”“不是问题难以解决,而是我们还没有找到解决的办法”的创新理念,运用创造学的相关实用技法,集思广益,分析深层次的原因,制定可行的措施,发挥技术人员、生产骨干的作用,大搞设备工具、工艺流程、方式方法的群众性技术创新活动,解决生产中存在的问题。

1 现有工件直线位置钻多孔的现状

煤矿机械大批量部件中存在一个工件直线位置上需要多个孔,且要求的精度较高,比如刮板输送机电缆槽上的横梁、皮带输送机机横梁等,均是此种多孔大批量部件。而现有加工工艺一般采用固定式钻胎+摇臂钻床的方式进行加工,每个工件加工时都需要手动搬运原料、安装、钻削、挪动摇臂、拆卸工件等工序,由于工件重量大,长度长,上料、下料、加工均有较大难度。完成一件成品需要的辅助工序占用时间占总时间的50%-70%之多,由于劳动强度较大大,加工此种多孔工件须3-4人进行协同作业,加工周期长且消耗大量人力物力,生产率低,很难适应当前高产高效的生产需要。在当前煤炭企业经济效益下滑、经营困难的情况下,实现节支增效、降本增效,通过创新实现一次在工件直线位置上自动钻多孔,是我们作为煤机制造企业在创新中的重要一环。

经过对所有末端因素逐条确认,确定影响工件直线位置上钻多孔加工效率的主要因素是①工件各孔位置度、尺寸精度要求高,加工工序复杂;②现有摇臂钻床类单钻头钻孔设备无法实现一次钻多孔;③多工序衔接均为人工操作,自动化程度低,造成劳动效率低。

2 多钻头钻孔装置

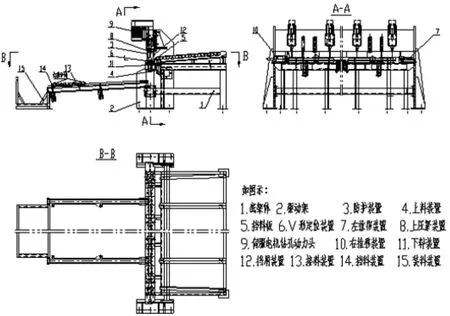

通过对工件直线位置上钻多孔加工效率偏低的原因分析,研制了此种新型立式多孔自动钻孔装置(见图1),采用立式钻孔结构,用电、气结合的动力方式。此种装置能根据需要调整孔间距,极大地增强了设备的适用性。此装置主要包括底架体、驱动架、防护装置、上料装置、挡料板、U型定位装置、左推移装置、上压紧装置、伺服电机钻孔动力头、右推移装置、下料装置、挡料装置、接料装置、装料装置等组成。

图1 多钻头钻孔装置

2.1 研制精准度高的限位加紧装置

针对钻孔工件位置度要求高、尺寸精度高的要求,研制了一种精准度高的限位夹紧装置。此装置包括一套左推移装置、一套右推移装置、两套上压紧装置、两套U型定位装置。

左推移装置、右推移装置均由推移部和气压缸组成,其中左推移装置的气缸为可调行程气缸,其缸径比右推移装置气缸的缸径大,用于在同时夹紧工件的情况下向右精确调节工件位置,以适应工件多孔位置的需要。左、右推移装置分别置于底架体加工区域左、右两侧,与底架体之间通过螺栓连为一体。上压紧装置由定位板和气压缸组成,分别置于驱动装置架上横梁的两端,通过螺栓与上横梁联接在一起,在工件加工中起到夹紧定位工件的关键作用。U形定位装置由2个U形定位块构成,其上部为角度对称的110°夹角锥面,用于加工工件的夹紧定位,锥面的底部加工有宽度可调(20-200)的沟槽,用于暂存钻削时飞溅的铁屑。沟槽内钻有6-φ60mm通孔,用于铁屑的排放,U型定位块两端各有1个定位孔,用于防护装置中销轴的导向和定位。通过此4套装置与气压系统的相互配合,实现对钻孔工件的精准夹紧定位。

2.2 研制多钻头自动钻孔的工作体系

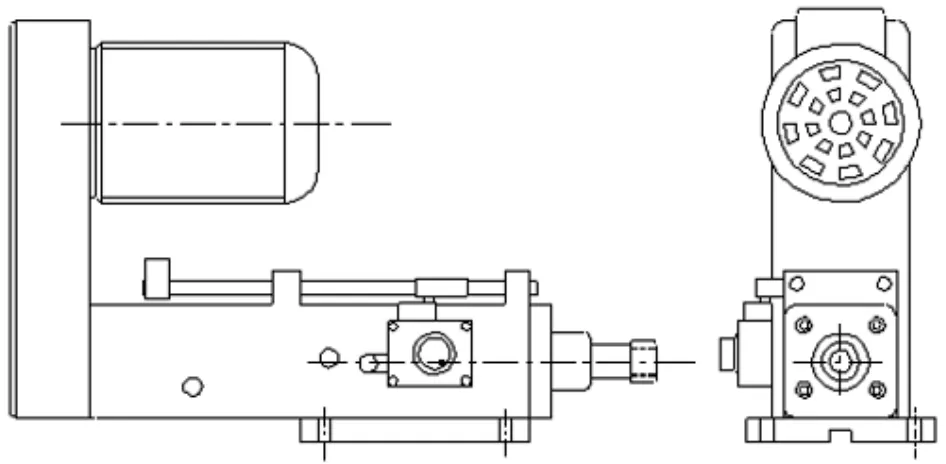

本系统采用4个伺服电机驱动钻孔动力头(见图2)同时钻孔,并可根据工件的需要调整钻孔动力头的位置,以满足工件对不同位置钻孔的需求,大大增强了该系统的适用性。伺服电机通过螺栓将架体、钻头、驱动架等连为一体,并通过驱动架上的调节槽实现动力头位置调整。经过计算、论证最终确定动力头相关参数:

主电机功率:1.5kw

伺服电机功率:0.6kw

主轴转:420r/min

进给速:0.15mm/r

主轴行程:85mm

主轴中心高度:70mm

图2 动力头示意图

2.3 提高自动化程度,实现多工序无缝衔接

针对影响工件直线位置上钻多孔加工效率的自动化程度不高问题,坚持“问题点就是创新点”的理念,召集技术、工艺、生产等部门开展各个工序的自动化攻坚研制。上料系统自动化,上料部分由上料装置、底架体及挡料板等组成。 底架体是整个加工部分的基础部分,同时又是实现工件的上料、加工及传送的平台。底架体为钢质焊接结构,右侧上滚轮面用于原料的存放、传送,其滚轮面为于水平面呈7°倾斜面,利用工件的重力和倾角,实现工件的自动传导。设计的原料存放区长600mm,高80mm,能存放大量的加工原料,扩充了原材料容量,减少了上料的频率。 底架体设挡料板,将原材料与加工区工件隔开,挡料板同时也是原料工件与成型工件的传送轨道限位装置。上料装置包括气缸、推移块等部件,与底架体之间通过螺栓联接,2件推移块在气压缸的推动下将工件原材料向上推起,送入加工平台,最终与限位夹紧装置共同完成上料的自动化。接料装置由接料架、绝缘脂组成,接料架为一对上平面与水平面成4°夹角的导向块,用于接住下落的加工成型工件,并靠工件自重和倾斜使工件向交货区传递。绝缘脂为减少工件下落到接料架上产生的噪声。通过对几个关键工序的研制,最终实现了多工序自动化的无缝衔接。

通过此立体式多钻头钻孔装置的加工控制程序,一键完成工件直线位置上钻多孔作业,提高了钻多孔自动化,极大提高了加工效率,减少了劳动强度,具有较高的经济效益和社会效益。

3 效果检查

该立式多钻头自动化钻孔装置实用性强,制作方便。在结构上设计新颖、精巧,制作简单,可实施性强。利用气缸主轴伸缩来实现自动上、下料、夹紧、压紧、钻孔、传递等生产作业过程,自动化程度高。接料架上部设有绝缘脂,能有效减少噪音污染。防护装置可避免工件从U型定位块内意外抛出,增强了安全性。各气缸及动力头的作业指令均由程序控制,精准度高,能满足工件的高要求。在一定程度上可形成自动流水线生产,节约了劳动力、降低了工人劳动强度、提高了劳动生产率,提升了产品质量、减少了对环境的污染,具有较高的经济和社会效益。

综合分析,新研制的立式多钻头自动钻孔装置,能很好地解决生产中存在的问题,满足生产要求,跟踪实施效果如下。实测刮板机电缆槽横梁加工(见图3)时间由原来的最少6分45秒缩减至2分01秒,劳动力数量从原来的3人减少到现在的1人,劳动效率提高了3倍多,同时减少作业所需劳动力,达到了既定目标要求,效果良好。

图3 立式多钻头自动化钻孔装置工作示意图

4 结语

该立式多钻头自动钻孔装置的研制灵感来源生产需求,研制成果又应用到生产实际中去,并在生产实际中改进,接受了生产实际的验证。该新型多钻头自动化钻孔装置现已投入到多种工件的多孔钻孔作业中,经过数次结构和技术革新已趋于成熟。该设备解决了在工件直线位置上钻多孔效率低、精度低、劳动强度较大、自动化程度低的问题,大大提高了自动化程度,工件的精度得到大幅提升,在工件直线位置上钻多孔作业水平得到新的突破。