钢轨夹杂物对焊接性能的影响

2020-08-26高伟牛小革罗欢

高伟 牛小革 罗欢

中国铁路兰州局集团有限公司兰州工务机械段,中国·甘肃 兰州 730030

对某钢厂U71MnG钢轨固定式闪光焊接接头进行超声波探伤时发现批量异常反射回波,接头不合格率高,长钢轨成品率低。经初步分析研究,发现钢轨组织内部存在超出铁道行业标准钢轨供货技术条件中规定等级的夹杂物。论文通过工艺参数优化、接头金相分析、母材化学检验等方式分析探伤出波原因,并提出合理化建议。

钢轨;闪光焊;探伤;夹杂物

1 引言

2019年10-12月份河口南焊轨基地焊接U71MnG钢轨接头1704个,探伤不合格接头456个,轨底下表面平均波高约40%,不合格率26.8%,成品合格率仅15%左右,回波位置距离轨底边40mm-65mm,同期其它焊轨基地也发现同类问题。针对此问题,基地首先从优化生产工艺参数等方面尝试改进,进行了大量工艺试验,试验效果均不理想。由于超声波探测的焊接接头内部问题不同于肉眼可见的宏观缺陷,通过观察断口宏观形态很难进行准确判断,因此主要借助微观金相检验对接头内部及附近母材进行了更深层次的分析探索。积累钢轨缺陷原因对于改善钢轨焊接工艺具有极其重要的意义[1]。

2 工艺试验

2.1 降低焊接温度场热输入

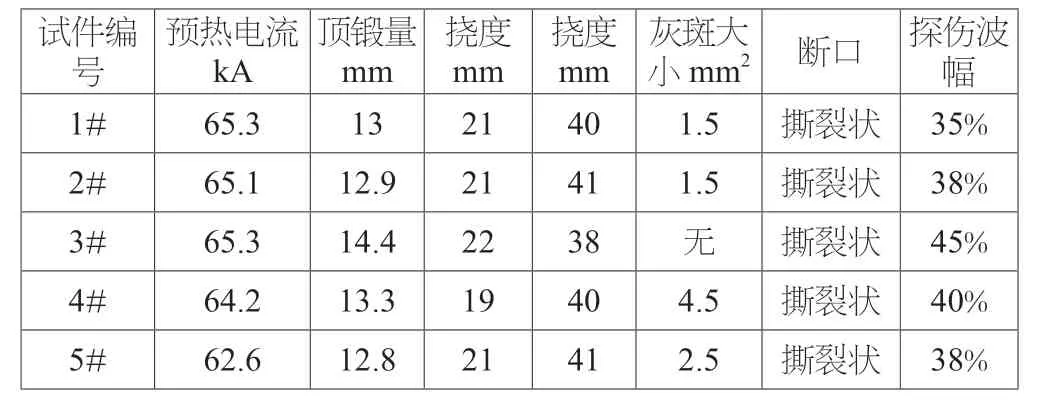

预热阶段是热量输入最主要的阶段,热量输入的目的是加热钢轨端面并获得合适的温度场[2]。预热闪光焊接头主要依靠短路预热建立足够的加热区宽度,考虑到U71Mn系列钢轨温度的敏感度较高,硫化物熔点较低,容易在焊缝处形成结晶裂纹,或在焊接热影响区形成液化裂纹[3]。落锤试验断口发现面积大于10mm2的灰斑(如图1所示)。当出现大片银灰色,边界线清晰并与挤出方向一致的灰斑时,证明是液态层未排净的氧化铁型灰斑,说明预热阶段有温度场过宽的趋势,要降低预热电压值。这种断口形态往往出现在U71Mn这种材质的钢轨上[4]。

图1 接头断后及灰斑形态

采用降低预热电压的方式来降低钢轨端面温度场热量输入。参数调整后,落锤断口灰斑面积减小,但接头探伤异常反射回波未消除,波高仍在40%左右。

2.2 调整顶锻阶段参数

鉴于热输入调整后探伤回波未消除,转变试验思路,通过位移控制顶锻位置,降低顶锻行程限值、延长顶锻时间及提升顶锻力,达到较好的控制顶锻位置的目的。在保证热量足够的前提下,加大顶锻力,将液态金属完全挤出[5]。参数调整后,落锤断口灰斑面积减小,但接头探伤异常反射回波未消除,波高仍在40%左右,回波位置距离轨底边40mm-65mm。

2.3 优化热处理工艺规范

一般采用焊后对焊接接头进行正火处理的方法来细化晶粒、提高接头机械性能[6]。考虑到接头内部粗晶可能造成探伤时出现异常回波。因此对热处理工艺规范进行适当调整,围绕正火低/高频功率、频率、正火变频及总加热温度进行了大量试验,无论通过提升加热时间或降低加热功率来延长加热时间、或降低加热频率、变频温度等均无法降低或消除探伤异常回波。

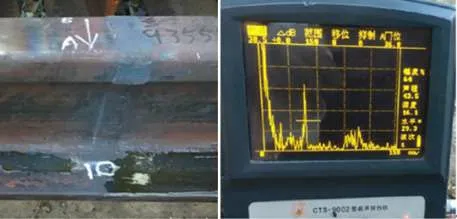

综上试验发现,通过优化焊接工艺参数可以在一定程度上减少接头内部灰斑数量及面积,提升接头力学性能,但对于改善或根本消除接头轨底异常反射回波效果并不理想;调整热处理工艺参数对于降低或消除轨底异常反射回波作用亦不明显、基本无规律可循。参数优化后落锤试验情况如表1所示。

表1 落锤试验及探伤结果

3 金相分析

3.1 对接头取样分析

3.1.1 探伤情况

对试件(如图2所示)进行超声波探伤检查,发现试件在轨底下表面焊缝的前侧和后侧共计4处均存在较高回波(在轨底下表面的回波高度为60%~95%,基准波高为GHT-4 试块2#孔上棱角回波80%),回波位置距离轨底边40mm~65mm(如图3所示)。

图2 送检接头试样

图3 探伤出现回波情况

3.1.2 取样检查结果

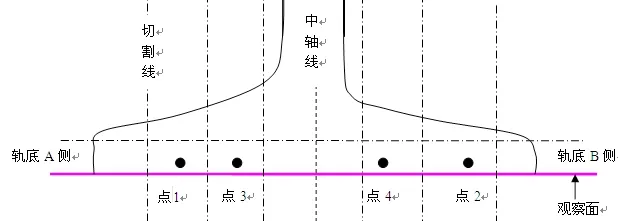

根据探伤结果,对焊缝区域点1~点4进行取样,取样位置见下图(如图4所示)。

图4 点1~点4取样位置

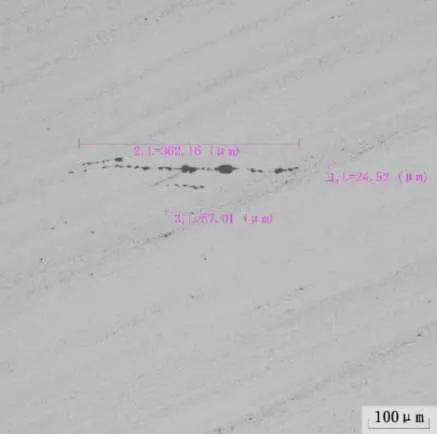

金相观察面都是轨底下表面。金相分析发现四个金相试块在未腐蚀金相抛光面上均出现了异常的点状“凹坑”“凹坑”沿着钢轨轨底横向方向密集排列,腐蚀后发现密集排列分布的“凹坑”沿着焊缝两侧过热区分布,长度范围约在10mm~25mm 不等。

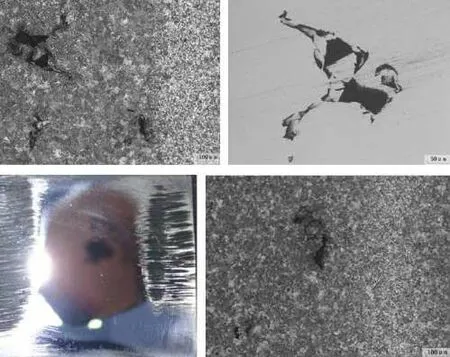

在焊接过程中发生氧化时Mn、Si元素先于Fe元素被氧化,在焊接末期,由于过梁爆破,出现暴露于空气中的空洞,焊缝液态金属中的Mn 等与空气中的氧发生反应,生成硅酸盐夹杂物,滞留于焊缝金属[7]。母材中本身就含有的MnS 偏析更是为其形成提供了先决条件[8]。因为硫化物、氧化铝、硅酸盐夹杂为非金属夹杂,凝固后与焊缝金属周围基体的结合并不牢固,沿着焊缝过热区密集排列的“凹坑”为大量非金属夹杂聚集后与焊缝基体形成的间隙,即接头内部组织存在裂纹,此类裂纹源造成超声波检测时出现异常回波。其显微组织形态见下图(如图5所示)。

图5 焊缝探伤出波位置金相组织

3.2 对原材轨取样分析情况

3.2.1 探伤情况

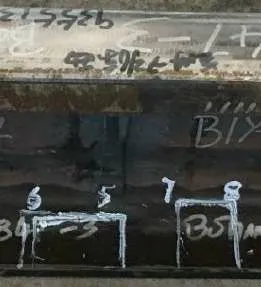

对基地探伤出现异常的试样(如图6所示)进行检验分析,发现在焊缝两侧的钢轨母材有4处区域存在较高回波(在探测面下方8mm~9mm的回波高度为40%~60%,基准波高为GHT-4 试块2#孔上棱角回波80%)(如图7所示)。回波位置与轨脚边缘距离均为55mm,且这4处较高回波位置附近连续存在不同程度的回波,在该试件的其他探伤部位也发现类似情况。

图6 送检接头试样

图7 探伤出现回波情况

3.2.2 取样检查结果

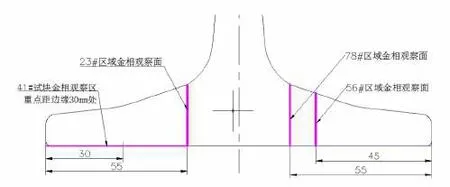

根据探伤结果,对连续出现回波区域取样进行金相分析,取样部位见下图(如图8、9所示)。观察方案见下图(如图10所示),对“试样41#”观察轨底下表面,其余3个试样观察剖切面。

图8 截取“试样23#”和“试样41#”

图9 截取“试样56#”和“试样78#”

图10 金相观察面

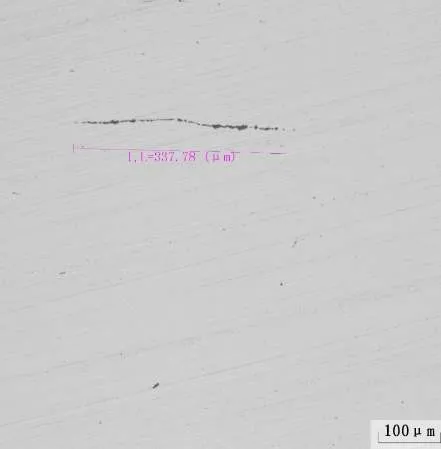

发现试样23#、56#B类夹杂物B类(氧化铝类)2级(粗系)超过标准规定的1级(如图11、图13所示)、B类夹杂物形态存在颗粒剥落(如图12所示);C类(硅酸盐类)夹杂物2级超过标准规定的1级(如图14、图15所示);对U71MnG原材钢轨试件进行元素分析,发现轨底探伤异常波处S元素含量为0.033%,钢中夹杂物一般是在冶炼和浇注过程中产生或混入的非金属相,是一些金属元素(铁、锰、铝等)与非金属元素(氧、硫、氮、磷、碳等)反应而生成化合物,以氧化物和硫化物为主[9]。焊缝中硫化锰偏析主要来自于U71Mn钢轨母材夹杂物,为减少类似焊接缺陷,应尽量控制母材硫化锰夹杂物[10]。

图11 23#B类夹杂物(2级)

图12 23#B类夹杂物形态(存在颗粒剥落)

图13 56#B类夹杂物2级

图14 56#C类夹杂物2级

图15 56#C类夹杂物2级

4 结论及建议

硫化物、氧化铝、硅酸盐类夹杂为非金属夹杂,凝固后与焊缝金属周围基体的结合并不牢固,大量非金属夹杂聚集后与焊缝基体形成的间隙是造成超声波检测时出现异常回波的主要原因。

通过工艺参数的优化及调试,可以在一定程度上减少接头内部灰斑数量及面积,但对于改善此类接头内部组织、降低或消除轨底探伤异常回波作用不明显、基本无规律可循。

铁道行业标准中对钢轨母材夹杂物含量分析取样为轨头。实际钢轨固定式闪光焊生产过程中无损检测出现异常回波位置主要集中在轨底部位,因此建议标准中对钢轨母材轨底夹杂物含量进行明确,对钢轨出厂质量加以控制。