M2高速钢的高温摩擦磨损行为

2020-08-25顾绳初朱丽慧段元满吴晓春顾炳福

顾绳初 朱丽慧段元满吴晓春顾炳福

(1.上海大学材料科学与工程学院,上海 200444;2.江苏省福达特种钢有限公司,江苏 扬中 212200)

M2高速钢(W6Mo5Cr4V2)是我国最常用的一种通用型高速钢,其拥有良好的红硬性、耐磨性、强度和韧性配合,且便于加工,因此主要用来制造各种切削刀具和工模具。M2高速钢制造的刀具,由于具有性能优良、价格相对较低等优点,得到了广泛应用[1-3]。高速钢刀具常因为机械摩擦导致刃部变钝丧失切削能力[4]。在切削加工过程中,高速钢刀具温度可以达到550~600 ℃[4]。因此,研究切削刀具用高速钢的高温摩擦磨损行为具有非常重要的意义。梁晓阳等[5]指出:200 ℃下M2高速钢的磨损形式以粘着磨损为主,同时存在氧化磨损。张海峰等[6]研究表明:在200 ℃以下,M2高速钢的磨损量变化较小,磨损形式主要是微观的犁削和切削;超过200 ℃之后,磨屑粘附表面,且形成润滑作用良好的氧化膜,使摩擦因数降低。Pellizzari等[7]研究表明:轧辊用高速钢的磨损形式为磨粒磨损、粘着磨损和氧化磨损,以磨粒磨损为主。Tieu等[8]研究了轧辊用高速钢的摩擦行为,发现试样表面生成了致密均匀的氧化层,轧辊表面温度过高会导致氧化层剥落并粘着在轧辊表面。由此可见,温度对高速钢的高温摩擦磨损性能有重要影响,但目前,关于M2高速钢这方面的研究还有待进一步深入。

本文选取国产M2高速钢,在200、400和600 ℃进行摩擦磨损试验。采用扫描电镜观察磨损表面形貌,分析不同温度下的磨损机制,探讨温度对摩擦因数、磨损体积的影响,以期为提高M2高速钢刀具的高温耐磨性提供借鉴。

1 试验材料及方法

试验材料为国内某厂提供的φ100 mm的M2高速钢退火态棒材,其化学成分如表1所示。棒材经1 200 ℃真空淬火,550 ℃×1 h回火3次后,硬度约63 HRC。摩擦磨损试样取自热处理后棒材的1/4直径处,试样尺寸为10 mm×10 mm×36 mm,表面粗糙度Ra=0.19 μm。

表1 M2高速钢的化学成分(质量分数)

试验在Bruker UMT-3型球-盘线性往复式高温摩擦磨损试验机上进行。摩擦副为SiC陶瓷球,直径为9.5 mm,硬度为2 800 HV,表面粗糙度Ra=0.13 μm。试验温度分别选取200、400和600 ℃,试验环境为大气环境且无润滑。摩擦时间1 h,载荷35 N,频率5 Hz,摩擦行程10 mm,总滑移距离360 m。试验过程中,摩擦因数由试验机实时采集并保存。试验后, 用超声波清洗试样,采用Bruker Contour GT-K型光学轮廓仪测量试样表面轮廓和磨损体积。采用Zeiss Supra40型场发射扫描电镜观察试样磨损表面形貌,并用配套的能谱仪进行成分分析。

2 试验结果及分析

2.1 显微组织

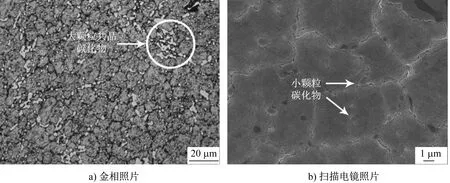

图1为M2高速钢淬-回火态的显微组织。如图1(a)所示,晶界存在颗粒较大、形状不规则的共晶碳化物。此外,晶界和晶内还弥散分布着小颗粒碳化物(见图1(b))。采用Image-Pro Plus软件统计5张SEM照片,得出小颗粒碳化物的平均尺寸约1 μm。

图1 M2高速钢淬-回火态的显微组织

2.2 摩擦因数

图2(a)和2(b)分别为不同温度下M2高速钢的摩擦因数随时间的变化曲线和稳态时的摩擦因数。200 ℃时,摩擦因数波动较大;400和600 ℃时摩擦因数波动减小,且数值低于200 ℃,如图2(a)所示。由图2(b)可见,稳态时的摩擦因数随温度升高先降低随后趋于平稳,200、400和600 ℃下的摩擦因数分别为0.65、0.39和0.40。

图2 200、400和600 ℃下M2高速钢的摩擦因数随时间变化曲线(a)和稳态时的摩擦因数(b)

2.3 磨损体积

图3为200、400和600 ℃下M2高速钢的磨痕轮廓和磨痕轮廓曲线。随着温度的升高,试样的磨痕深度先显著增大后减小。200 ℃下磨痕较浅,最大深度约为7 μm;400和600 ℃下磨痕最深处分别约为48和37 μm。但磨痕宽度随温度变化不明显。

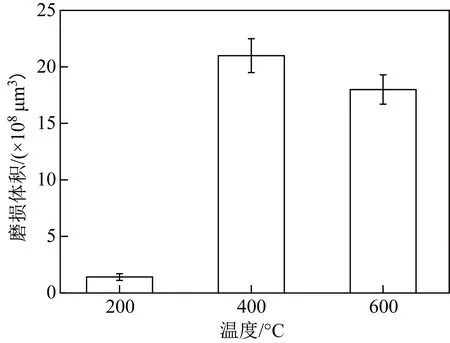

根据轮廓仪测定的磨痕轮廓计算磨损体积。图4为M2高速钢在不同温度下的磨损体积。磨损体积随温度的变化与图3中磨痕深度的变化规律相同。随着温度的升高,磨损体积先增大后减小,400 ℃时磨损体积最大,约2.1×108μm3,分别是200和600 ℃的15倍和1.2倍。可见,试验温度对M2高速钢的耐磨性影响显著。

图4 200、400和600 ℃下M2高速钢的磨损体积

图3 M2高速钢的磨痕轮廓和磨痕轮廓曲线

2.4 磨损形貌及机制

图5为200 ℃下M2高速钢的磨损表面形貌及EDS成分分析。磨损表面有犁沟特征,部分区域有块状粘着物,见图5(a)。犁沟处(图5(a)中点1,其能谱分析见图5(b))表面存在轻微氧化;而块状粘着物(图5(a)中点2,其能谱分析见图5(c))氧含量较高,表明摩擦生成了氧化物[9]。

图5 200 ℃下M2高速钢磨损试验后的磨损表面形貌(a)及能谱分析(b~c)

沿着摩擦方向的犁沟的产生是由于磨损过程中部分剥落的碳化物颗粒和产生的磨屑在摩擦副之间摩擦试样表面,是典型的磨粒磨损特征[10]。同时,磨球对试样施加载荷会造成接触面发生局部粘着,而后在相对滑动过程中,粘着处被剪切形成块状剥落,部分块状剥落的氧化物再被磨球压实,进而形成凸起的块状氧化层[11],这是粘着磨损的典型特征。摩擦副相对运动时,表面的塑性变形加速了氧向金属内部扩散,形成氧化层。由于形成的氧化膜强度低,会被磨球剥落,产生氧化磨损[12]。可见200 ℃时,磨损形式主要是磨粒磨损,同时存在粘着磨损和轻微的氧化磨损。梁晓阳等[5]认为:200 ℃下M2高速钢的磨损以粘着磨损为主,也存在氧化磨损。这与本文试验结果略有差异,可能是由于两者的试验条件不同(本文试验:载荷35 N,试样采用磨床加工;梁晓阳:载荷19.6 N,试样表面抛光)。本文试验条件下M2高速钢的粘着倾向较小,导致了磨粒磨损为主的磨损机制。在以磨粒磨损为主的磨损过程中,钢中碳化物颗粒能阻碍SiC球直接接触基体表面,起到了良好的减磨作用。因此,200 ℃时M2高速钢的磨损体积较小。由于碳化物对磨球滑动的阻力较大,因此摩擦因数较大。磨球经过试样表面大颗粒碳化物和块状氧化物时,摩擦阻力会产生相应变化,造成了摩擦因数的明显波动(见图2(a))。

400 ℃下M2高速钢的磨损表面形貌及其能谱分析见图6。磨损表面较为平整光滑,氧含量较200 ℃下有所增加(图6(a)中点3,其能谱分析见图6(b))。表面块状粘着物(图6(a)中点4,其能谱分析见图6(c))数量较多,且氧含量较高。此外,还存在大量较长的平行于摩擦方向的块状剥落坑。

图6 400 ℃下M2高速钢磨损试验后的磨损表面形貌(a)及能谱分析(b~c)

闫国斌等[11]对M50高速钢的研究表明:400 ℃下,由于环境温度和摩擦热的共同作用,摩擦副界面材料发生软化熔融,形成金属膜,磨损以金属膜的粘着破坏为主。因此,此时M2高速钢的主要磨损形式为粘着磨损和氧化磨损,以粘着磨损为主。由于400 ℃下粘着磨损较为严重,导致磨损体积较200 ℃时显著增大。由于表面软化熔融和较多的具有润滑作用的摩擦氧化物[12]的形成,摩擦副微接触点处的剪切阻力大幅度降低,600 ℃下的摩擦因数较200 ℃时明显下降,且其波动有所减小。

600 ℃下M2高速钢的磨损表面更加光滑,如图7(a)所示,同时沿着摩擦方向有较大的块状剥落。能谱分析显示,平整处(图7(a)中点5,其能谱分析见图7(b))氧含量较高。图7(c,d)面扫描结果显示:整个磨损表面氧分布均匀,且未观察到碳化物颗粒。由此可见,试样表面完全被氧化层覆盖。

图7 600 ℃下M2高速钢磨损试验后的磨损表面形貌(a、c)及能谱点分析(b)和面分布(d)

此时,M2高速钢的磨损形式以氧化磨损为主,其磨损体积较400 ℃时有所减小。这是由于:在磨损初期,以粘着磨损为主;随着磨损的进行,表面氧化程度逐渐增大,当氧化层完全覆盖后,阻碍了磨球直接接触基体,从而使600 ℃的磨损体积较400 ℃有所减小。和400 ℃时相似,由于高温下接触点材料的软化熔融,加之氧化物的润滑作用,600 ℃下的摩擦因数较200 ℃时明显降低,波动减小。

3 结论

(1)M2高速钢在200 ℃下为磨粒磨损、粘着磨损和轻微的氧化磨损,以磨粒磨损为主;400和600 ℃下为粘着磨损和氧化磨损,400 ℃以粘着磨损为主,600 ℃以氧化磨损为主。

(2)M2高速钢在200 ℃下的摩擦因数为0.65,随着温度的提高,摩擦因数先降低,随后趋于平稳,400和600 ℃分别为0.39和0.40。这是由于200 ℃下碳化物阻碍磨球直接接触基体,使摩擦副相对滑动时的剪切阻力较大,摩擦因数较大。400和600 ℃时由于材料的软化熔融和氧化层的减磨作用,摩擦因数相近,较200 ℃明显降低。

(3)随着温度的升高,M2高速钢的磨损体积先增大后减小。400 ℃时磨损体积最大,为2.1×108μm3,分别是200 和600 ℃时的15倍和1.2倍。这是由于400 ℃时粘着磨损严重,加剧了磨损;600 ℃时以氧化磨损为主,由于氧化层起良好的减磨作用,磨损减弱。