引风机前后烟道气流扰动问题研究

2020-08-14任仰成郭建军

任仰成 , 郭建军

(1.山西鲁能河曲发电有限公司,山西 忻州 036500;2.国神技术研究院,陕西 西安 710043)

0 引言

随着环保标准的不断提高,大部分电厂进行了超低排放改造。许多电厂在新增设备时,因场地空间局限,烟道连接杂乱,烟道设计不满足设计规程要求[1],导致烟道内部烟气流场失衡,造成气流对冲、流动不对称、气流脉动等问题,最终造成烟道及设备的振动[2]。引风机安装在锅炉烟道除尘器和脱硫塔之间,将燃烧产生的烟气抽出后排入烟囱,其前后烟道的结构设计对2 台并联风机的运行状态造成显著影响[3]。

某电厂660 MW 机组引风机振动,气流产生异音问题,通过振动测试分析和引风机热态试验分析,得知引风机振动是由于入口烟道和出口烟道内存在气流扰动造成的。本文采用计算流体力学CFD(computational fluid dynamics) 软件对电除尘到引风机段烟道、引风机到脱硫入口段烟道进行模拟,加装导流板,消除气流的扰动,降低烟道局部阻力,最终消除振动,保证设备正常运行,并降低能耗。

1 机组情况及分析

为响应国家环保政策,电厂对4 号机组进行超净环保改造。改造后除尘器前增设烟冷器,原有布袋除尘器改造为电除尘装置,并对其进出口烟道布置方式进行了改变,使得引风机入口烟道结构发生变化。改造后自机组启动以来,引风机发生了在高负荷情况下振动超标的现象,限制了机组带负荷的能力。为查明振动原因,对其引风机及前后烟道进行振动测试、热态试验及数值模拟等,以找出振动原因,并给出优化解决方案。

2 引风机本体及烟道振动分析

为了解引风机振动情况,采用本特利scout140测振仪对4 号机组引风机及烟道进行了振动测试。选取测试位置如下:测点1 为进口烟道,测点2为电机非驱动端,测点3 为电机驱动端,测点4为风机本体测点,测点5 为出口烟道。试验负荷为300 MW 和500 MW,测试各点的振速比较见表 1~表 4。

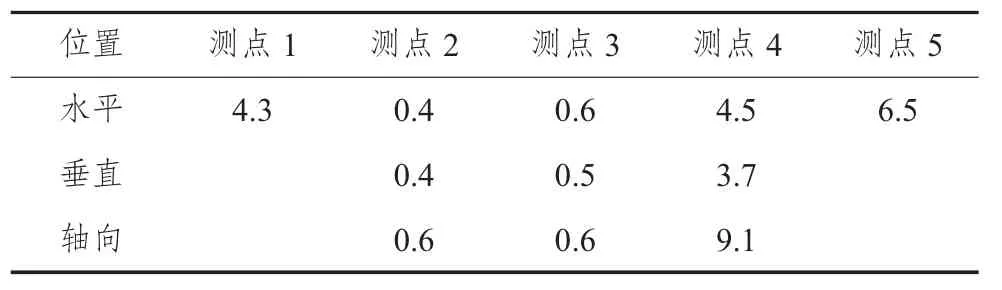

表1 A 侧500 MW 工况振速 mm/s

表2 B 侧500 MW 工况振速 mm/s

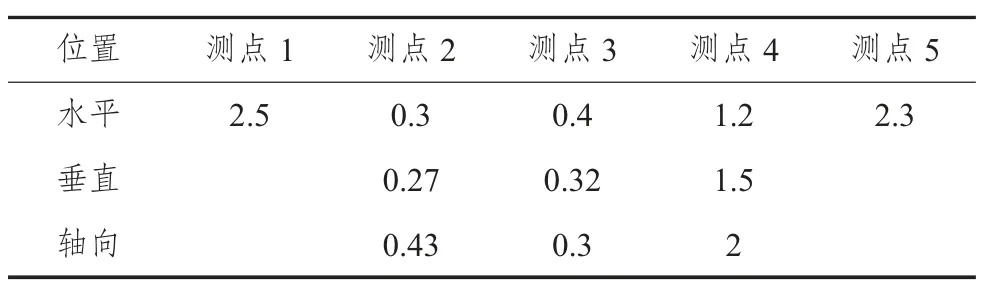

表3 A 侧300 MW 工况振速 mm/s

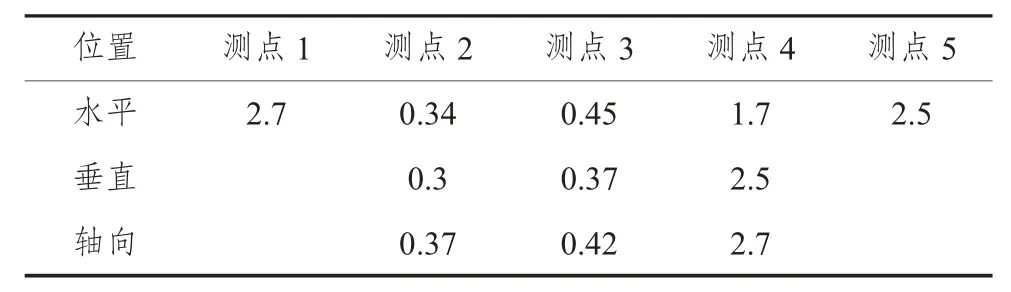

表4 B 侧300 MW 工况振速 mm/s

从表1~表4 可以看出,两侧风机的电机轴承振动很小,可以忽略不计,风机本体振动最大的地方出现在风机本体测点4 上,位于轴承箱和动叶附近。而且风机本体测点的振动值,无论是水平、垂直还是轴向,振速均随着负荷(风量) 的增大而增大。

对引风机及烟道进行振动频谱测试,测试结果表明:第一,进口烟道频率表现为低频振动(9.16 Hz),该频率为烟道本体的固有频率。第二,风机机壳及扩压筒附近测点频谱能量显示,能量尖峰多集中在叶片通过频率(273 Hz) 的1 倍频和2 倍频上,这显示该振动明显和气流脉动或者气流激振有关。第三,机壳上还存在转速基频(12.4 Hz) 的能量尖峰,而B 侧烟道上能量则主要集聚在转速基频上,该现象是由于风机进、出口烟道布置不合理造成的。针对上述分析,需要对引风机入口烟道和出口烟道进行优化分析。

3 引风机热态试验分析

3.1 试验工况及试验内容

本次试验的对象为锅炉4 号机组引风机。根据试验期间机组负荷以及机组本身运行情况,试验在300 MW、450 MW、550 MW 3 个工况下进行,试验测定了风机运行的风量、风压、功率及其他相关运行参数。

3.2 试验工况及试验内容

风机试验方法和有关数据计算方法依据行业标准DL/T469—2004《电站锅炉风机现场性能试验》和国家标准GB/T 10178—2006《工业通风机现场性能试验》的规定进行。

3.3 试验结果及分析

3.3.1 引风机运行参数分析

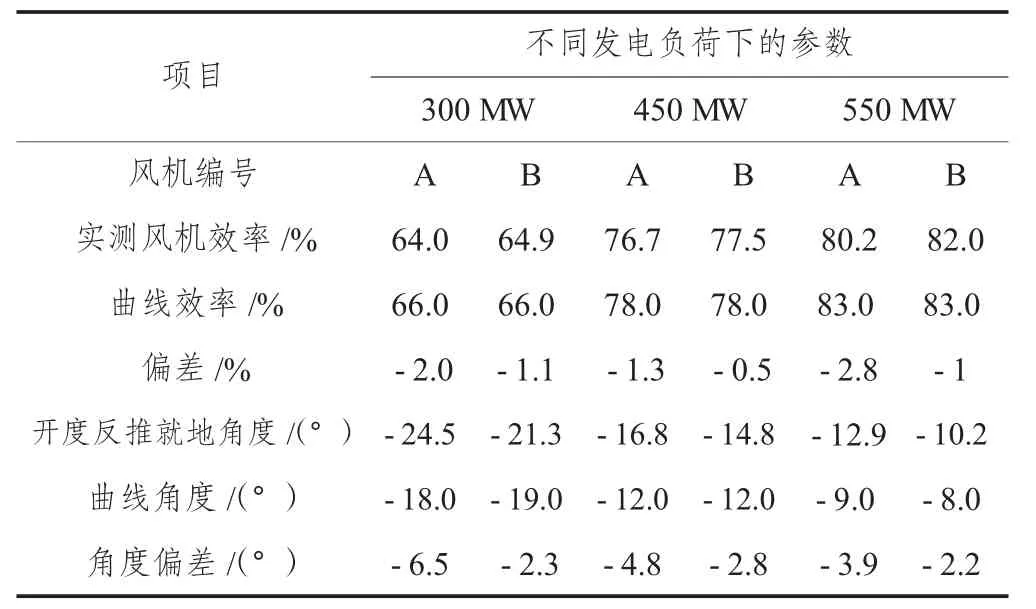

引风机试验结果与引风机性能曲线的设计值比较见表5。从表5 可以看出,风机实测效率和性能曲线设计效率最大偏差为-2.8%,风机实际性能略低于设计值,但偏差不大,基本上能达到设计性能要求。从风机就地角度和性能曲线设计角度来看,A 侧开度偏差略大于B 侧开度偏差,最大偏差为-6.5°。

由引风机运行曲线可看出,由于动调风机本身失速区比较小,所以中、低负荷引风机运行点远离风机的理论失速区,目前机组运行条件下,引风机各运行工况都不存在失速风险。

表5 试验参数与设计参数比较表

3.3.2 引风机与系统匹配性分析

将引风机在300 MW、450 MW、550 MW 3个工况下的实测运行参数在性能曲线上表示出来,从中可以看出,目前烟气系统的阻力特性曲线位于风机性能曲线的中上部,大负荷工况点穿过风机性能曲线的高效区,实际测得550 MW 工况下风机效率达到了80%以上,说明目前引风机设计经济较为合理。另外,从引风机运行曲线还可以看出,目前风机运行状态距离风机设计失速线较远,说明引风机与系统匹配性好,不会发生因为风机失速造成的振动问题。

4 数值计算分析

通过上述试验分析得出,目前引风机与系统的匹配性较好,风机本机及进出口烟道振动主要是气流扰动造成的,因此本节通过数值计算分析造成气流扰动的原因,并给出优化解决方案。

4.1 引风机入口烟道计算分析

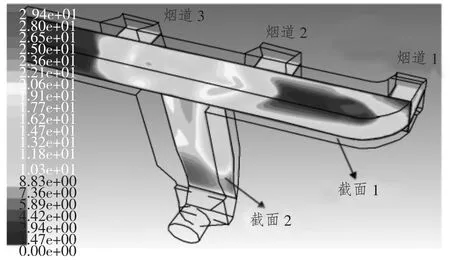

采用计算流体力学软件进行烟道流场分析。根据提供的图纸按照1∶1 比例建立几何模型,计算范围为电除尘出口到引风机入口,由于两侧除尘器出口烟道对称布置,所以本文仅对单侧进行分析。计算入口为电除尘出口烟道截面,计算出口为引风机入口截面,烟道壁面、导流板等均采用壁面边界[4-5]。选取截面1 和截面2 进行分析,图1 为速度分布云图。

图1 速度分布云图

烟道1、烟道2、烟道3 内烟气汇流后进入引风机,烟道1 内烟气流动受到烟道2 内烟气的抑制,流动受阻形成涡流。3 个分烟道在竖直大烟道汇流,但烟气汇流段烟道内没有相应的流场优化结构,使得竖直烟道两侧的烟气发生相互干扰,汇流处两侧烟气流量不对称,烟气流动方向杂乱,互相冲撞、挤压,局部形成涡流。这不仅使烟气流动阻力显著增大,且涡流的存在会造成烟道结构的低频振动以及流动过程中出现异音。烟气流场紊乱、气流脉动导致风机叶片受不均衡气流的冲击发生气流激振,造成风机振动。因此需要在电除尘出口到引风机入口段烟道内适当地加装导流板,保证流通截面均匀过渡,烟气平稳流动。

4.2 引风机出口烟道计算分析

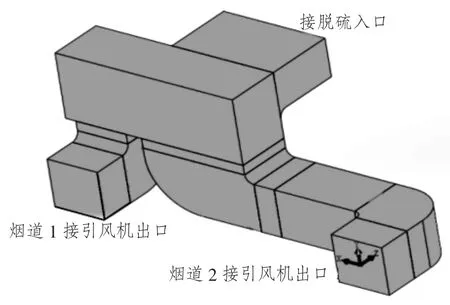

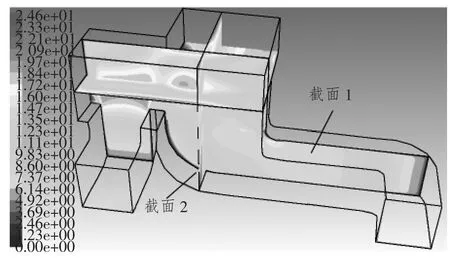

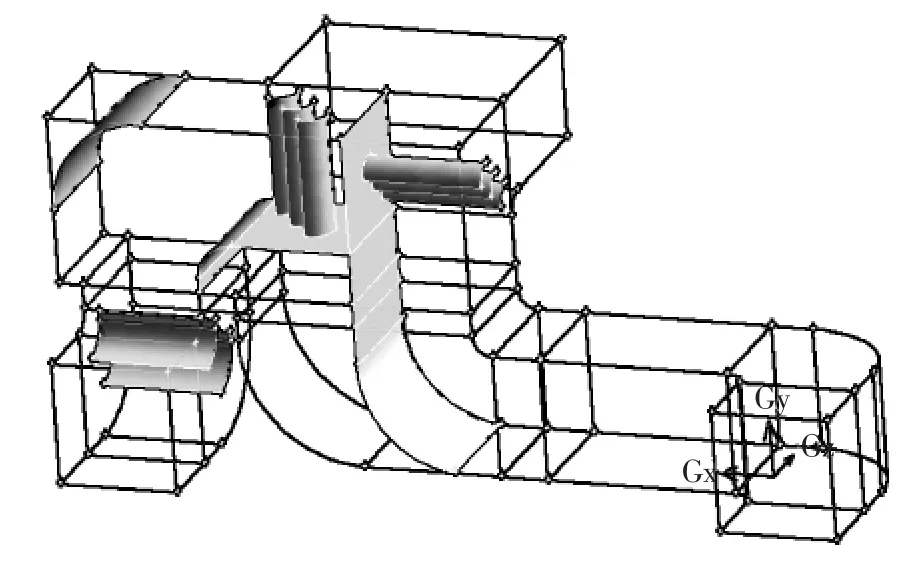

采用计算流体力学软件进行烟气流场分析。根据提供的图纸按照1∶1 比例建立几何模型(如图2 所示),计算范围为引风机出口到脱硫入口,计算入口为2 台引风机出口烟道截面,计算出口为脱硫入口烟道截面,烟道壁面、导流板等均采用壁面边界。选取截面1 和截面2 进行分析,图3 为截而速度分布云图。

图2 引风机出口烟道模型图

图3 截面速度分布云图

由图2、图3 可以看出,烟道1 内气流自引风机出口经过折转—截面突扩到达水平汇流烟道,烟道2 内气流同样经过折转后到达水平汇流烟道,水平烟道连接脱硫入口烟道。由于汇流处烟道结构不对称,两股烟气会发生强烈的相互干扰、冲撞、挤压,出现较大的涡流区,使实际通流面积远小于烟道截面积,烟气在流经这些位置的过程中速度重新分布引起的加速或减速以及介质烟气质点间剧烈碰撞的动量交换等引起能量损失,增加流动的不稳定性,影响引风机的正常运行。脱硫入口烟道截面比水平汇流烟道小,两股烟气在水平烟道内汇流后流向脱硫入口烟道时发生流动截面突缩和气流转向,造成折转处出现涡流[6-7]。

5 烟道优化改造

5.1 引风机入口烟道流场优化

优化设计结合实际情况进行,针对引风机入口烟道存在的问题提出以下解决方案:在水平烟道内加装分隔板,使烟道1 和烟道2 内气流分隔开,避免气流间的相互压制;在三通烟道处添加分隔板,消除气流对冲产生的涡流和流动不稳定的问题;在烟道转向处加装导流板,缓解因折转段造成的烟气流场紊乱、烟道阻力大的问题。图4 为引风机入口烟道加装导流板示意图。

图4 入口烟道加装导流板示意图

优化后消除了烟道1 和烟道2 之间两股烟气相互压制和汇流处烟气的相互冲撞,烟道内再无涡流。本次优化可使引风机入口段烟道内烟气流动均匀,消除了因流动过程中气流不均匀造成的异音和烟道低频振动问题,同时,优化后气流平稳地进入导叶,也大大减轻了气流不稳定造成的脉动和激振。

5.2 引风机出口烟道流场优化

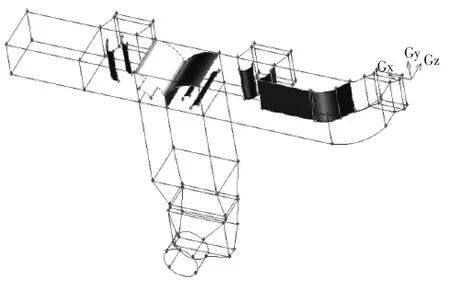

针对引风机出口到脱硫入口段烟道布置及结构存在的问题,结合现场实际条件,进行优化设计。第一,在流体运动方向发生变化处安装适当形状的导流板,避免在弯头的内外侧出现大范围的涡流区。第二,烟道截面突扩的区域采用逐渐变径、平缓过渡的方式。第三,在烟道内部添加隔断板,将烟道分为左右两部分,减小两侧引风机出口烟气之间的干扰,使2 台并联运行的引风机运行环境相对隔离,解决原有方案中存在的问题。图5 为烟道内加装导流板示意图。

图5 烟道内加装导流板示意图

优化后烟道内流场分布均匀,折转弯头处添加导流板后减少了二次流的产生和对弯头后烟道内烟气流场的影响[8]。引风机出口烟道逐渐过渡优化后,缓解了因烟道截面突扩和截面突缩引起的烟气流场紊乱。2 台引风机出口烟道加装分隔板后,烟气平稳均匀过渡,避免因2 台引风机出口的气流相互压制而造成的并联引风机振动问题。优化后脱硫塔入口截面速度分布较均匀,有利于烟气在脱硫塔内均匀扩散,使得脱硫塔内烟气与浆液混合充分。

6 改造后运行情况

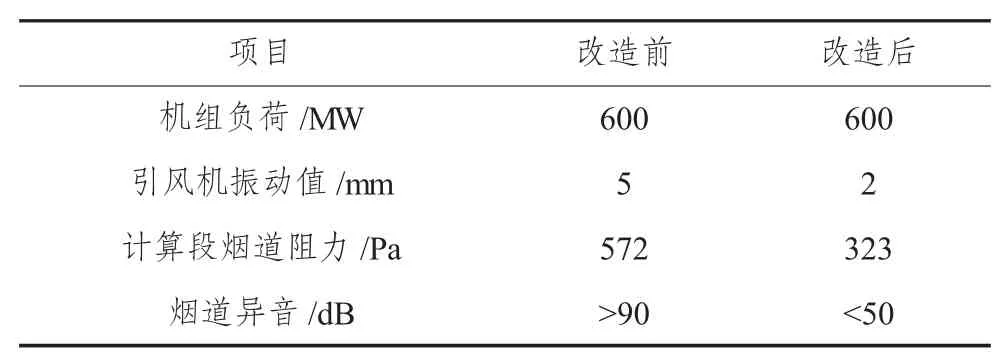

机组停炉期间安装导流板后投入运行,在各个负荷下,引风机运行稳定。在相同负荷下(满负荷600 MW),改造后与改造前相比,引风机的振动值由5 mm/s 降低为2 mm/s;烟道异音由90 dB 以上降为50 dB 以下;尾部烟道整体阻力降低249 Pa。改造前后参数比较见表6。

表6 改造前后参数比较

7 结论

某660 MW 机组进行超净环保改造后,在高负荷情况下引风机发生振动超标的现象,限制了机组带负荷的能力。通过引风机热态试验分析得出引风机与系统的匹配性良好,不存在风机失速问题;通过对引风机及烟道进行振动测试得出风机运行状况良好,无异常。引风机振动是由入口烟道和出口烟道内存在气流扰动造成的,需要对引风机入口烟道和出口烟道进行优化分析。本文采用计算流体力学软件对电除尘到引风机段烟道、引风机到脱硫入口段烟道进行模拟分析并提出优化方案。优化实施后,引风机的振动值由5 mm/s降低为2 mm/s,引风机振动值控制在安全运行范围内;烟道异音由90 dB 以上降为50 dB 以下,尾部烟道整体阻力降低249 Pa。本次改造保证了设备的正常运行,并降低了运行能耗。