多颗粒态油辣椒物料自动灌装机控制系统研究

2020-08-06龙飞帆李荣隆

龙飞帆 李荣隆

(1. 贵州省林业学校,贵州 贵阳 550201;2. 贵州大学机械工程学院,贵州 贵阳 550025; 3. 贵州师范大学地理环境科学学院,贵州 贵阳 550025)

自动灌装机是包装机械中的一类产品,广泛应用于饮料、酒水、流体食品、医药和日化等行业,灌装是其自动化生产过程中的关键环节,其灌装速度和精度将直接影响产品的产量和品质[1-2]。当前中国自动化灌装机械设备已经发展的比较成熟,但是针对多颗粒态油辣椒物料的自动化灌装设备依然处于研发阶段,多颗粒态油辣椒物料的灌装主要还是采用传统的人工瓢舀方式灌装或者半自动化机械灌装[3-5]。多颗粒态油辣椒物料是在油锅里经过高温炒制后获得,并要求其在92 ℃左右的高温环境下进行灌装,以保证产品的口感和品质。高温灌装时虽然油液的流动性很好,但是固态颗粒物的成分复杂,密度不均匀,容易造成固液分层现象,从而导致灌装产品固液比例不定,质量不一等问题。

针对上述灌装时存在的问题,试验拟结合多颗粒态油辣椒物料的物理特征和灌装工艺要求,在胡飞等[6]研制的第一代固液分离式自动灌装控制系统的基础上通过对设备进行升级和改造,该控制系统具有更高的稳定性和可靠性,能够实现多颗粒态油辣椒物料的高速、精确自动化灌装。

1 油辣椒自动灌装机基本结构及工作原理

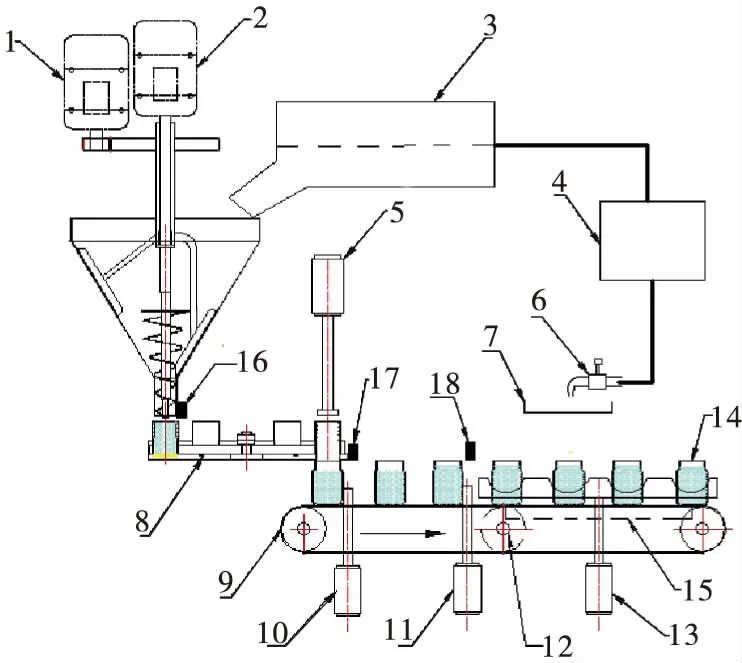

研究的多颗粒态油辣椒自动灌装机如图1所示,主要由过滤分离装置、搅拌下料装置、储油装置、固体定量装置、输送装置和在线补油装置组成。固液分离装置作用是将炒制好的油辣椒物料中的固态颗粒与油液分离,同时将固态颗粒输送到搅拌料斗内,油液进入蓄油箱内。搅拌下料装置由搅拌机构和螺旋下料机构组成,搅拌机构作用是将分离后的颗粒态物料进行二次搅拌以实现均匀化灌装,螺旋下料机构的作用是将颗粒态物料通过螺旋叶片送进量杯内。储油装置的作用一方面是将从分离机构分离出来的油液存储起来,另一方面为在线补油装置供油。固体定量装置由旋转机构、量杯机构和气动推料机构组成,旋转机构的旋转间歇时间(每个量杯的灌装时间)为3 s,量杯机构上设有6个可调式量杯孔和一个余料刮板,搅拌下料装置下料口处设有光电传感器1用于检测下料口处是否有空量杯,当有量杯经过下料口时,光电传感器将检测到信号反馈给PLC控制器,PLC根据检测信号控制螺旋下料电机是否下料。下料完成后旋转机构继续旋转进行下一个量杯的灌装,余料刮板将超出量杯口的颗粒物料刮入余料槽,进行物料的回收再利用。气动推料棒用于将量杯中的物料推送到空料瓶中。输送装置用于料瓶输送,由2条链板输送带、1个气动挡瓶装置、1个气动隔瓶装置和1个气动推瓶装置组成。灌装机启动,输送带1也跟着启动,挡瓶器伸出,输送带1的料瓶灌装口处设有光电传感器2,用于检测是否有载料瓶经过料瓶灌装口,当有载料瓶经过此处时,光电传感器2将检测到的信号反馈给PLC控制器,PLC根据检测信号控制挡瓶气缸,使挡瓶器复位,载料瓶就会在输送带1的作用下经过隔瓶器。隔瓶器处设有光电传感器3,用于计算经过隔瓶器的载料瓶数,当计数达到4后传感器会将信号反馈给PLC控制器,PLC通过控制隔瓶气缸,使隔瓶器伸出,以阻止其他载料瓶继续通过,紧接着推瓶器伸出,将载有物料的4个瓶子推上输送带2进行在线油料补偿。在线补油装置由称量台、注油阀、接油盘组成。载料瓶被推上输送带2后,接油盘立即缩回,灌装阀打开进行注油,当料瓶总重达到设定值后,灌装阀关闭,接油盘、隔瓶器复位,输送带2启动将灌装完成的料瓶送出,自动灌装完成。

2 油辣椒自动灌装机控制系统方案设计

2.1 总体方案设计

根据油辣椒物料的物理特性及灌装机的工作原理,要求该控制系统能够实现以下功能:① 能够实现油辣椒物料固液分离、颗粒物料的灌装、料瓶输送、油液补偿、计量及各个灌装动作准确有序执行;② 该控制系统能够实现灌装瓶数、灌装重量等的计量和显示;③ 设备在运行期间,该控制系统能够实时监控其运行状况,设备运行出现故障时能够及时停车和报警,并对故障码进行锁存。

1. 搅拌电机 2. 螺旋下料电机 3. 滤油机 4. 蓄油池 5. 推料棒 6. 注油嘴 7. 接油盘 8. 量杯转盘 9. 输送带1 10. 挡瓶器 11. 隔瓶器 12. 输送带2 13. 推瓶器 14. 料瓶 15. 称重反馈装置 16. 光电传感器1 17. 光电传感器2 18. 光电传感器3

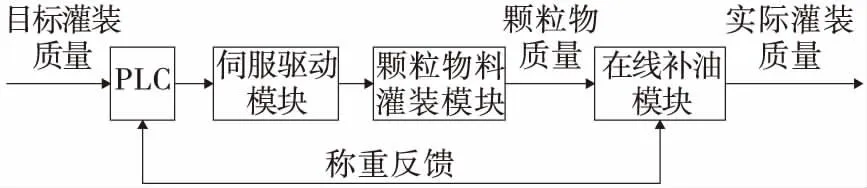

于是试验控制方案在下料装置和量杯旋转装置部分采用半闭环伺服驱动控制系统,在灌装的第二个环节在线补油部分加入称重反馈装置,使整个灌装过程成为一个闭环控制,从而实现对最终灌装质量进行精确控制。其总体控制方案如图2所示。

图2 灌装总体控制方案

2.2 控制系统硬件组成

在灌装机控制系统设计过程中,考虑到灌装机各执行机构动作之间配合度要求高、传感器多、干扰大[7],而PLC具有稳定性高、抗干扰能力强、结构小巧,并且能够适用复杂的工业环境[8-10],因此采用PLC作为其核心工业控制器,该控制系统的主要硬件组成如图3所示。

图3 控制系统硬件组成

该控制系统采用信捷XC5系列的可编程控制器。通过光电传感器实现物料检测、料瓶检测、料瓶计数等;采用称重模块可以实现油液在线定量补偿和反馈;通过电磁阀组控制下料气缸、挡瓶气缸、隔瓶气缸及注油头等;通过伺服驱动器控制伺服电机实现下料和量杯转盘的旋转;通过变频器控制变频电机实现物料均匀搅拌和料瓶输送;通过人机界面可以实现操作员对系统进行参数设置和实时监控。

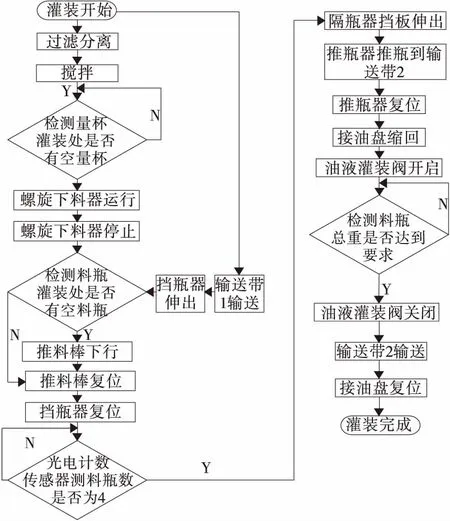

2.3 控制系统软件设计

该控制系统主要完成油辣椒物料的分离、搅拌、下料、颗粒物料定量、颗粒物料灌装、料瓶输送及在线补油等生产工艺的控制,系统设计采用运动控制和逻辑控制相结合,各工艺流程信号不能出现干扰[7],其控制程序流程图如图4所示。油辣椒灌装机软件部分由初始化模块、手动灌装模块、自动灌装模块、急停模块组成。初始化模块主要用于对油辣椒灌装机控制系统进行状态复位和数据清零等。手动模块主要用于灌装机调试,可以单独控制各执行机构运动,便于灌装过程的及时调整和停机调试。自动模块作为自动控制系统软件的核心模块,通过触摸屏将相关参数信息传给PLC,PLC控制各电机和气缸运动,从而自动实现整个灌装工艺过程。急停模块主要用于灌装机运行过程中出现突发紧急情况时,通过按下急停旋钮使系统会立即停止运行,而当故障清除急停旋钮复位后系统会继续执行灌装过程。

图4 控制程序流程图

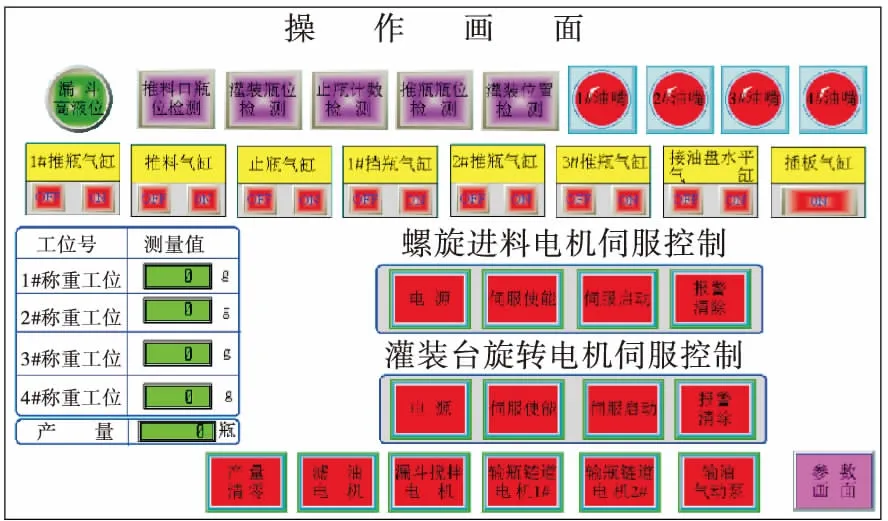

用户界面(HMI)作为操控员和系统之间进行信息交互的媒介,由硬件和软件两部分组成,操控员可以通过用户界面实现对控制系统的运行状况进行实时跟踪监控和管理,对工艺参数进行设置、修改和调整。考虑到操作简易性和实用性等,用户界面采用液晶触摸屏。触摸屏界面分为操作画面、参数设定画面和警告提示3部分,其中操作画面包括自动控制画面和手动控制画面,触摸屏画面如图5所示。

图5 触摸屏画面

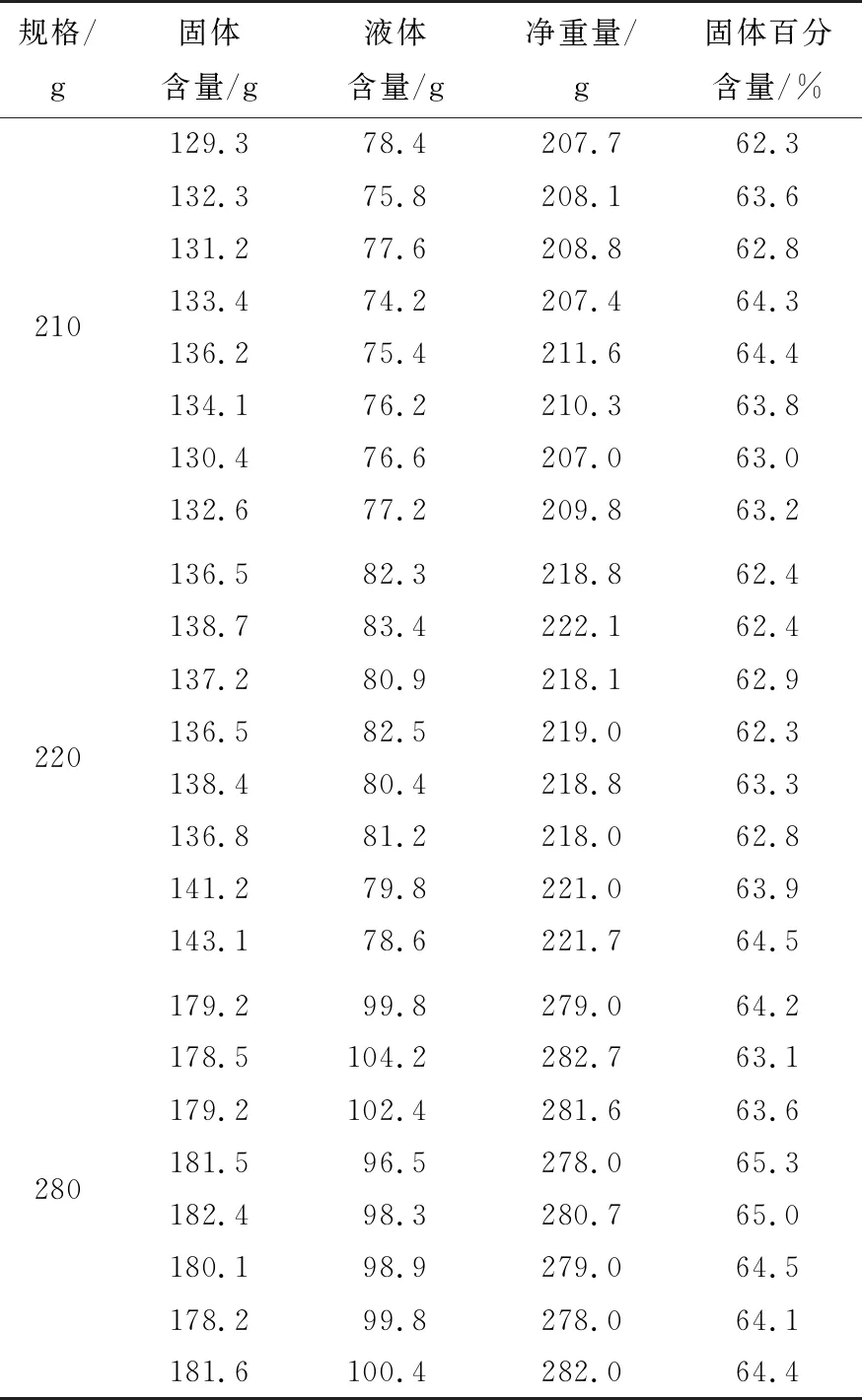

3 油辣椒灌装试验

为了验证前面所设计的控制系统能否满足实际灌装需求,项目组按照设计要求对其进行了现场灌装来验证该控制系统的稳定性和灌装精度。以某品牌油辣椒系列产品中的210,220,280 g瓶装香辣脆为灌装对象进行灌装试验,从60瓶样品中随机抽取24瓶,用时约3 min 30 s。该系列产品要求灌装速度在360~500瓶/h,灌装精度在±3%,油辣椒中固体颗粒含量不低于60%,灌装温度在60~80 ℃。灌装结果见表1。对于24瓶样品的平均固体含量百分比约为63.6%,灌装合格率为100%,平均灌装速度约为411瓶/h。灌装试验结果表明,试验所设计的控制系统的稳定性较好。

表1 不同规格瓶装油辣椒灌装试验表

4 结论

利用PLC控制技术,结合多颗粒态油辣椒物料的物理特征和企业实际灌装工艺要求,研制出了新一代油辣椒灌装机控制系统,该控制系统灌装合格率为100%,平均灌装速度约为411瓶/h,平均固体含量约为63.6%,能够很好地实现多颗粒态油辣椒物料的高速、精确自动化灌装,满足了企业的生产需求,且具有良好的通用性与经济性。