胎面联动生产线裁断定长装置的设计及改进

2020-08-04王贵

王 贵

(天津赛象科技股份有限公司,天津 300384)

目前,在胎面联动生产线中,常见裁断装置的定长多采用伺服电机直接驱动传送带带动胎面输送所要求的规格长度,伺服电机的驱动定位精度满足目前定长的要求[1]。然而,整个定长驱动过程从启动到停止,是一个快速加速和减速的过程,输送带相对于驱动辊和胎面相对于输送带之间都无法避免相对的滑动,从而导致胎面实际输送长度并不等于理论计算长度。而且,胎面长度越大,偏差会越大。因此部分轮胎厂对裁断定长提出了较高要求。为此,本工作设计出一种新型裁断定长检测装置,现介绍如下。

1 新型裁断定长装置布局

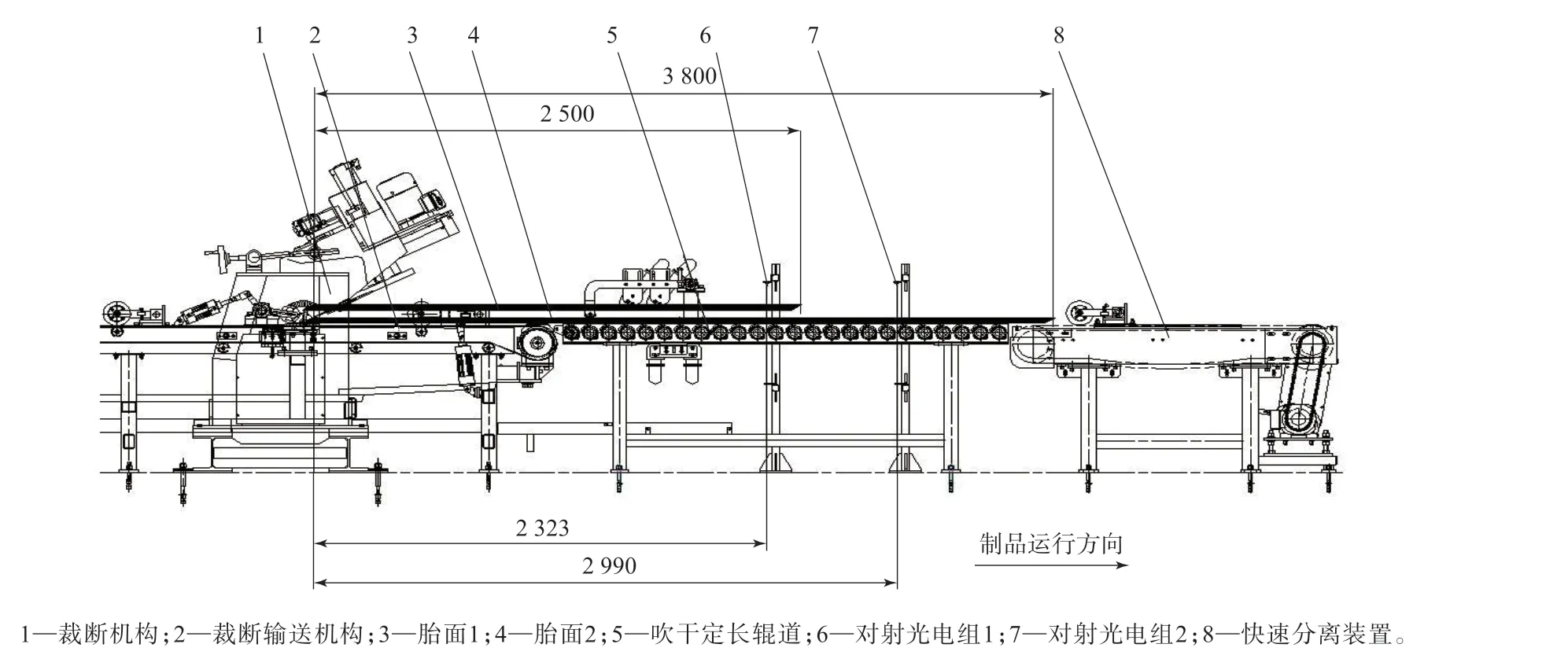

目前,胎面联动生产线裁断定长装置主要包括裁断机构、裁断输送机构、吹干辊道和快速分离装置,其布局如图1所示。

图1 新型裁断定长装置布局示意

裁断输送机构不宜过长,因此将定长的对射光电组放置于吹干辊道范围内检测,这样不仅能节约制造成本,而且由于吹干辊道之间存在间隙,定长的光电组对射检测机构就可以采用上下对射式的方式。相对于水平对射式检测,上下对射式对胎面输送过程中的倾斜和跳动所造成的检测变差影响较小。

2 胎面半成品裁断及其定长的工作过程

根据不同的轮胎规格,每个轮胎厂对胎面半成品规格(包含胎面长度、厚度、宽度和裁切后的断面角度等信息)要求也不相同。本工作选用胎面半成品长度为2 500~3 800 mm,宽度为193~349 mm,厚度为11.3~31.7 mm,裁切后的断面角度为20°~45°。

选取两种胎面进行说明,其长度分别为最短长度(2 500 mm)和最长长度(3 800 mm),宽度均为200 mm,厚度均为30 mm,裁切后的断面角度均为30°。长度为2 500 mm的胎面半成品裁断及其定长的工作过程如下。

(1)裁断输送机构和定长吹干辊道将胎面半成品进行输送,当胎面半成品最前端轮廓被对射光电组1检测到时,触发信号反馈给裁断输送机构的伺服驱动器,此时胎面半成品长度相当于2 323 mm。

(2)裁断伺服驱动器接收到信号,根据提前设置好的长度规格程序,继续驱动伺服电机进行一个减速过程的胎面输送,输送长度为177(2 500-2 323) mm,至此完成输送。

(3)输送完成后,裁刀机构收到裁断信号指令,裁刀动作将胎面半成品裁断,然后裁刀缩回,裁断输送机构和吹干定长辊道将胎面半成品输送到下一个工序。

至此,长度为2 500 mm的胎面半成品完成第1条裁切,第2条裁切重复上述步骤即可。

长度为3 500 mm的胎面半成品定长裁切原理与长度为2 500 mm的相同,不同之处在于使用对射光电组2进行检测,当对射光电组2检测到胎面半成品时,胎面半成品仍需被输送的长度为810(3 800-2 990) mm。

可以看出,相对于传统只靠伺服电机直接驱动传送带带动胎面输送所要求的规格长度,此方法可以缩小误差。以长度为2 500 mm的胎面半成品裁断为例,传统裁断装置将胎面半成品通过伺服电机驱动输送2 500 mm后进行裁断,因为传统过程中的输送带相对于传动辊和胎面半成品质检的打滑,所累积的长度误差就是整个2 500 mm输送过程打滑的误差。

如果有了定长检测装置,当胎面半成品在前行2 323 mm时虽然存在打滑,但是检测点到裁断点的距离2 323 mm(实际工作时此数值通过安装调试需进行修正)是固定不变的,胎面半成品的定长误差只产生于最后前行的177 mm过程中打滑所造成的误差,因此,误差要小于前行2 500 mm所产生的误差。

理论上只需缩短检测对射光电开关之后检测到胎面半成品后所输送的长度,误差就可以缩小,但是胎面半成品的长度规格往往比较多;并且过多的光电组不仅会造成成本的浪费,而且会给编程人员带来很大的工作量。因此,我们只需要根据客户所要求的定长误差并结合胎面半成品的规格,合理布置一定数量的对射光电组,满足客户需求即可,而不需布置过多的光电组。

3 新型裁断定长装置的设计

从定长的工作过程可以看出,要使定长后的实际长度和胎面半成品规格所要求的长度尽可能一致,对新型裁断定长装置的设计十分重要。

3.1 定长光电组的布局

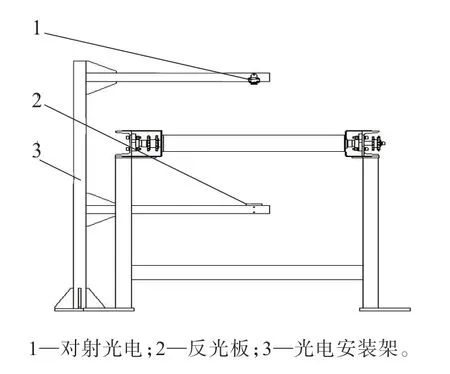

本工作吹干定长辊道设计2组对射光电组(见图2),对射光电开关放置于上方,反光板放置于下方,光电安装架采用整体焊接和独立安装,与吹干定长辊道不接触,以避免由于辊道传动的机械振动对对射光电组检测工作的影响。

图2 吹干定长辊道对射光电组示意

本工作将客户所要求不同规格长度的胎面半成品分为两部分进行定长检测,一部分采用对射光电组1,另一部分采用对射光电组2。

将对射光电组1置于离胎面上裁切点2 323 mm(适用于厚度为30 mm,裁切角度为30°的胎面半成品)的位置,对射光电组2置于离胎面上裁切点2 990 mm处,即2 500 mm≤L(胎面半成品长度)<2 990 mm时采用对射光电组1检测,2 990 mm≤L<3 800 mm时采用对射光电组2检测。这样理论上采用对射光电组1定长的胎面半成品的最大误差段即为半成品规格最大长度与2 990 mm的差。现以2 990 mm计算,则定长后半成品所需继续输送的长度为2 990-2 323=667(mm),667 mm就为采用光电组1定长所产生的最大误差段。同理可以计算出采用对射光电组2所产生的最大误差段为3 800-2 990=810(mm)。

需要注意的是,在对射光电组布置设计的过程中,裁切点应尽量避开与胎面长度规格相等的位置,因为当对射光电在胎面规格长度处检测到胎面半成品时,理论上应该立即停止输送,然而输送系统的停止是需要一定响应时间的,所以此时胎面半成品仍然会输送一段距离,从而造成误差。

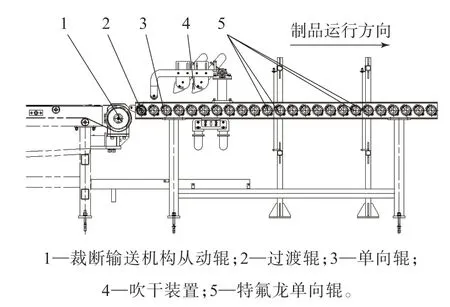

3.2 吹干定长辊道的设计

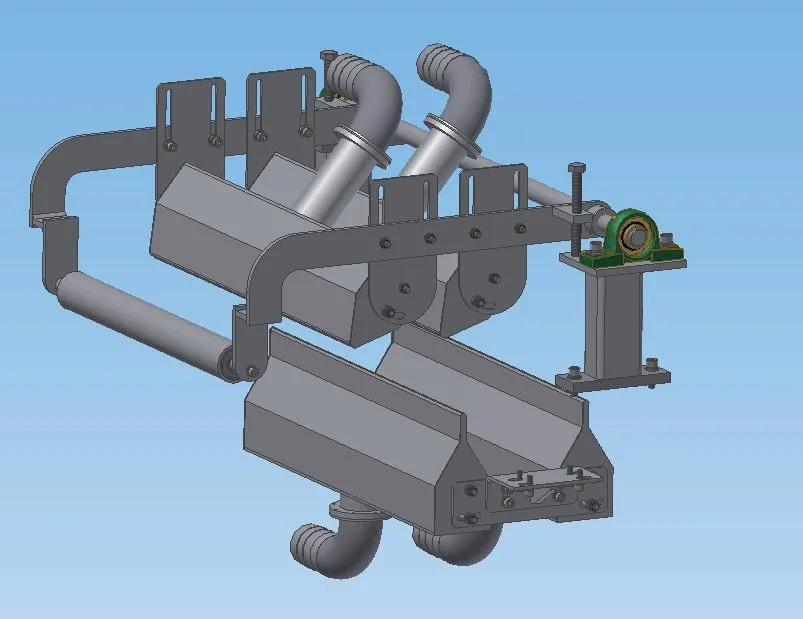

吹干定长辊道的输送采用辊筒形式,动力由裁断装置输送机构提供(见图3)。裁断输送机构从动辊上配有链轮,通过链条连接到吹干定长辊道的过渡辊上,过渡辊的另一端配有双联链轮,与吹干辊道上的其他辊筒通过链条串联起来,这样动力就可以顺利得到传递。

图3 吹干定长辊道示意

吹干定长辊道的辊筒设计时,考虑到后续快速分离装置的运行速度大于吹干定长辊道,故选用单向辊筒的设计,这样吹干定长辊道上的胎面半成品输送到快速分离装置上时,由于快速分离辊道的运行速度大于触感定长辊道,胎面半成品会以大于吹干定长辊道的速度运行,由于单向辊里装有超越离合器(选用CYO系列)[2],使单向辊在顺时针方向可以自由旋转,从而胎面半成品可以顺利加速运行,实现与前一条胎面半成品之间分开一定的距离。

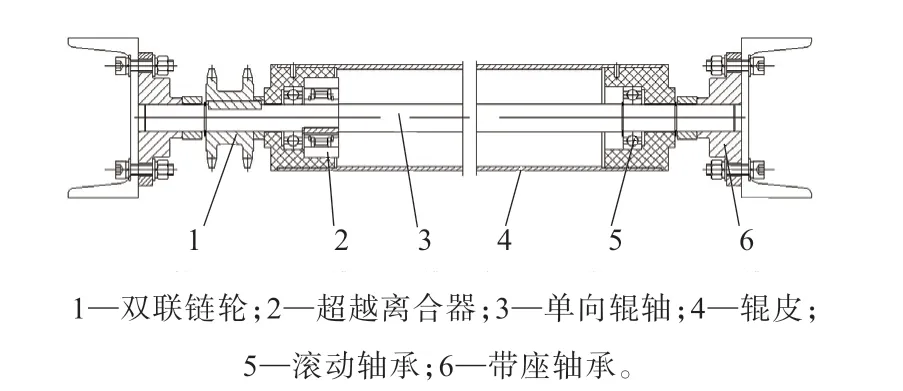

单向辊机构设计如图4所示,考虑到定长输送辊道的正常输送功能,单向辊轴上配有键连接的双联链轮,以保证动力的传递。同时轴两端固定在带座轴承上,当旋转动力转到链轮上时,可以带动辊筒整体旋转。辊筒内部配置有1组滚动轴承,可使辊筒实现自由旋转。超越离合器的装配可以保证辊筒只能实现顺时针的单向自由旋转,而另一端被限制转动,因此装配超越离合器时需要特别注意其方向,避免造成自由旋转方向和设计方向不一致的情况。

图4 单向辊机构示意

吹干定长辊道上的吹干装置结构如图5所示,可对胎面半成品裁断后的水进行上下吹干。

图5 吹干装置示意

吹干装置分为上吹风装置和下吹风装置,分别固定于辊道大梁的上表面和下表面,并分别配有2组吹干风刀,风刀里有风道结构,风刀中间的连接管通过风管和配套的风机相连[3]。上风刀上还设计了一个悬臂可旋转的自由辊结构,当胎面半成品通过时可以抬起,避免风刀和辊道间卡料造成设备的损坏。当胎面半成品堆料通过悬臂自由辊时,自由辊会因为堆料处变高而抬起,从而风刀也相应地抬起,保证了堆料能够顺利通过,可给现场人员留有充足的时间解决堆料问题。

此外对射光电组两侧的单向辊使用特氟龙单向辊,2处对射光电组共设计了4组特氟龙单向辊,特氟龙单向辊的结构和之前所描述的单向辊相同,区别在于特氟龙单向辊表面为黑色特氟龙,不反光,能够解决对射光电的部分光照射到辊筒上因反光而造成的误检测。

4 结语

目前,轮胎行业的竞争激烈导致各轮胎厂对轮胎质量要求不断提高,裁断装置作为胎面联动生产线的重要组成部分,精确定长裁断是其发展的必然趋势。由于胎面联动生产线中裁断定长装置的应用非常多,各种各样的定长和测长方案层出不穷,本工作定长装置的设计可以起到重要的参考作用。