商用车子午线轮胎硫化胶囊的设计、选型及使用

2020-08-04任世夺于国鸿王德志曲家玉

韩 菁,任世夺,于国鸿,王德志,曲家玉

[1. 浦林成山(山东)轮胎有限公司,山东 荣成 264300;2. 浦林成山(青岛)工业研究设计有限公司,山东 青岛 266000]

硫化胶囊是应用硫化机硫化轮胎的工具,主要作用是将硫化介质(如氮气、高压蒸汽等)与轮胎内表面分离,同时将热量和压力传递到胎坯的内表面,即能量的传导体[1-2]。硫化胶囊质量的优劣直接影响轮胎质量和生产成本[3-4]。优质硫化胶囊的使用寿命满足设计标准,轮胎外观合格率高;劣质硫化胶囊则会导致轮胎外观缺陷,如胎圈宽度不均匀、轮胎窝气、轮胎内表面打褶等,轮胎的外观合格率低;更换硫化胶囊的次数增加会增加轮胎的生产成本。

我公司商用车子午线轮胎使用的硫化胶囊主要为B型硫化胶囊。本工作主要介绍商用车子午线轮胎B型硫化胶囊(以下简称硫化胶囊)的设计、选型和使用。

1 硫化胶囊的尺寸参数

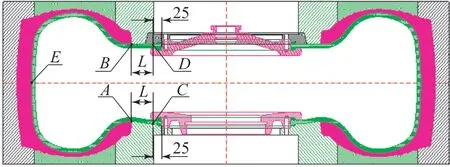

硫化胶囊主要有以下相关尺寸参数(见图1和2):轮胎胎圈着合直径(d)、胶囊夹缘内径(dB)、胶囊外径(DB)、轮胎内径(dk)、胶囊高度(HB)、胶囊平台高度(h)、胶囊冠直线和弧的切点到胶囊外缘的垂直距离(h1)、胶囊冠厚度(h2)、轮胎断面内轮廓周长(LT,图1中A点与B点间的曲线长度)、胶囊的截面周长(LB)及拉伸后胶囊的截面周长(LJ,图1中C-A-E-B-D间的曲线长度)。

图1 硫化胶囊装配示意

2 硫化胶囊的设计

2.1 参数设计

硫化胶囊的参数设计要充分满足其与轮胎各延伸值的匹配性,并综合考虑轮胎内在质量的均匀性和外观质量的合格率,与匹配产品圈口夹缘尺寸的匹配性、硫化胶囊的寿命及产品合格率。

2.1.1 径向延伸

(1)dB的确定。dB必须小于d,一般dB的取值范围为(0.7~0.82)d。

(2)DB的确定。为保证硫化胶囊的合格率,需结合丁基橡胶(IIR)硫化胶囊不耐热撕裂的特点,考虑DB与dB比值的合理性来确定DB。

(3)硫化胶囊径向延伸率(δD)的确定。δD计算式为

图2 硫化胶囊尺寸示意

根据经验并结合现有硫化胶囊的δD,在实际生产中δD一般在1.15~1.25之间,DB太大,硫化胶囊在轮胎中无法拉伸到位,会增加硫化工的工作难度,也可能会出现因硫化胶囊打褶造成轮胎废次品;DB太小,易达到硫化胶囊的拉伸极限,从而缩短硫化胶囊的使用寿命,也易出现轮胎窝气废次品。

2.1.2 周向延伸

(1)HB的确定。HB取值既要考虑匹配轮胎的截面延伸值、面积延伸,又要考虑硫化胶囊老化后胎坯的装配难易程度。通常HB略小于胎坯的自然高度(H),一般载重轮胎H/HB取值在1.05~1.13之间;同时HB还决定着硫化胶囊的截面周长和面积,应综合考虑。

(2)硫化胶囊周向延伸率(δL)的确定。δL计算式为

式中,LAC为A,C两点之间的距离。

事实证明,δL应该尽可能小,沿轮胎内轮廓的延伸率不应超过20%,载重轮胎用B型胶囊的δL一般在1.08~1.18之间,重型载重轮胎用B型胶囊的δL一般在1.02~1.04之间。

(3)h的确定。h取值取决于匹配轮胎行驶面的宽度和成品轮胎材料分布图内轮廓两胎肩圆心间距,同时在硫化胶囊匹配胎坯合模硫化过程中,尽可能满足硫化胶囊处于自然状态,满足硫化胶囊两肩部过渡弧圆心与成品轮胎胎肩内圆圆心尽可能重合或在同一法线上。

硫化胶囊胎肩过渡圆弧半径的取值参考匹配轮胎胎肩内轮廓曲线半径,同时考虑一个硫化胶囊硫化多个轮胎的特点,硫化胶囊胎肩过渡圆弧半径偏大取值有利于硫化胶囊的适用广泛性。

通过横截面测量,成品轮胎胎肩内圆弧中心间距等于h1,通过计算h和Ra,确定硫化胶囊肩部之间的弧长为L1,根据载重轮胎δL范围,确认延伸后弧长范围。使用过的硫化胶囊可以通过以下方法进行校准:在硫化胶囊到胎冠中心的位置进行校准,并在硫化后从轮胎截面的中心位置,确认h是否延伸(根据经验一般不延伸或延伸很小),然后计算并确认延伸后弧长范围。

综上,当h选定时,基本能实现硫化胶囊两个肩部过渡弧圆心与成品轮胎胎肩内圆圆心的重合或在同一法线上。

2.1.3 面积延伸

硫化胶囊的面积延伸用面积延伸率(δA)表示,计算式为

式中,Ak为轮胎内轮廓总面积,AB为硫化胶囊外表面面积。

硫化胶囊的面积延伸应尽可能小,倍耐力技术载重子午线轮胎的δA为1.25~1.70。

每一种橡胶配方均有其一定的极限延伸率,如果橡胶长时间超出其极限延伸率工作,则橡胶易被拉断,导致橡胶制品受损;由于硫化胶囊多使用延伸率较低的饱和IIR为主体,再进行注塑或模压而成,因此,设计硫化胶囊时,其径向延伸、周向延伸和面积延伸值均相对较小,硫化胶囊寿命相对较长。

2.2 排气线设计

为了确保硫化胶囊装入胎坯定型及合模后二次定型过程中,胶囊与胎坯之间的残余空气能够顺利排出,以免造成成品轮胎窝气,硫化胶囊的外表面需要设计一定数量的气体引导线。根据以往设计经验,气体引导线与硫化胶囊轴线成30°,沿圆周90等分,线宽1.0 mm,深0.8 mm,各气体引导线间隔区域表面设计卵石花,有利于气体全方位通过引导线导出。硫化胶囊表面排气线类型主要有直线型、碎花型、直线与大碎花混合型和直线与小碎花混合型4种,如图3所示。

目前硫化胶囊表面排气线多采用直线与大碎花混合型和直线与小碎花混合型,且更倾向于后者。

2.3 厚度设计

轮胎硫化时,内温通过硫化胶囊传递至轮胎,为了提高轮胎的硫化效率,硫化胶囊不宜设计过厚;同时硫化胶囊过薄易造成早期损坏,寿命缩短,因此硫化胶囊的厚度一般根据轮胎规格尺寸和橡胶质量的不同而变化。用于载重子午线轮胎的硫化胶囊厚度一般为6~12 mm。

2.4 脱模系数(γ)

γ计算式为

γ是胶囊设计中必不可少的参数,决定其大小的关键因素是dB和DB的取值。硫化胶囊设计中,如果γ过大,硫化胶囊合格率就会很低,或生产不出合格产品,各参数匹配再合适也是无效。因此,在硫化胶囊设计中必须考虑γ。倍耐力技术载重子午线轮胎硫化胶囊的γ一般控制在2.0~2.2之间。

2.5 配方设计

长期以来,轮胎硫化胶囊一直由IIR制造[5],以异丁烯为单体的IIR用树脂硫化后,耐高温、抗氧化、抗水解性能得到提高。硫化胶囊的通用配方如下:IIR 96,氯丁橡胶(Neoprene W) 5.5,炭黑N330 51,蓖麻油 5.5,树脂 10,氧化锌5.5。

由于IIR的大分子主链上有不饱和烯烃,降低了硫化胶囊的抗氧化侵蚀能力;用IIR制作的硫化胶囊的使用次数多为200次左右。

研究表明,用溴化(异丁烯/p-甲基苯乙烯)共聚物(以下简称溴化共聚物)制作的硫化胶囊,其抗氧化能力和耐热性能显著提高。

溴化共聚物硫化胶囊的配方如下:溴化共聚物 105,炭黑N339 60,玉米油 10,石蜡 3,烷基酚醛树脂(SP1045) 8,氧化锌 6,硬脂酸0.5,硫黄 0.85,促进剂MBTS 1.6,羟基碳酸铝镁(DHT4A2) 1.2。

结果表明,用溴化共聚物代替IIR,可以改善硫化体系,硫化胶囊的耐热氧和耐蒸汽老化性能均有明显提高,抗弯曲开裂性也有所提高,生热降低,使用寿命比IIR硫化胶囊延长了10%~15%。

3 硫化胶囊的选型和使用

3.1 选型

硫化胶囊选型时要注意:硫化胶囊的外形与轮胎胎坯相匹配可增加胶囊使用次数,降低轮胎质量缺陷。硫化胶囊的尺寸参数按前述原则进行选择。

3.2 使用

3.2.1 停放时间

硫化胶囊停放时间范围为28~180 d。

3.2.2 储存方式

储存硫化胶囊时应注意:在室温环境下储存,避光,避酸、碱、油及氧化性的化工品,远离尖锐物品,直立存放且最多垛两层。

3.2.3 使用方法

(1)使用前应预热20 min以上,涂上胶囊隔离剂,且充气膨胀收缩5次左右。

(2)定型高度、拉伸高度、定型压力等硫化工艺参数设计应合理。

(3)规定硫化胶囊的使用次数,达到标准次数的硫化胶囊必须更换,以避免浪费和不良产品的出现。

(4)建立胶囊隔离剂的合理喷涂周期,避免硫化胶囊过早老化或者粘囊。

(5)明确硫化胶囊与轮胎规格使用对照表,避免误用。

(6)为延长硫化胶囊使用寿命,因生产调配原因对于硫化胶囊使用次数小于100次,无其他外观质量问题的,可继续使用,以减少浪费,但需建立详细的管理台账。

4 结语

通过对商用车子午线轮胎硫化胶囊各主要参数的设计、选型以及正确储存和使用,可增加硫化胶囊的使用次数,提升轮胎外观质量,减少因硫化胶囊问题而产生的废次品,满足公司降低成本的需求。