S35C型板坯连续式热处理炉炉温均匀性测试与分析

2020-08-04闵健贾军伟李鹏李绍飞卢晓勃李峥崔鸿飞李伟刘展贾金成

闵健,贾军伟,李鹏,李绍飞,卢晓勃,李峥,崔鸿飞,李伟,刘展,贾金成

(1.北京东方计量测试研究所,北京100094;2.北京空间机电研究所,北京100094)

0 引言

连续式热处理炉广泛应用于航空、航天、航海、汽车、武器装备等工业生产制造领域,要保证工件、零部件的高强度、高韧性、抗腐蚀、抗疲劳等性能,必须对其原材料、成型工件进行热处理。热处理炉的控温精度和均匀性,对热处理工艺起到至关重要的作用。连续式热处理炉可实现钢坯等工件的批量高效热处理,但是其体积比较庞大,并且处理的板坯随辊道实时移动,传统的插入式传感器测试不能随板坯移动,不能实时测试板坯的温度,红外测温仪只能测工件表面温度,不能测工件内部温度和连续炉的TUS特性。本文采用自研的黑匣子炉温测试系统,设计一种在大型连续炉内板坯的热处理过程中的温度均匀性测试方案并完成测试。

1 “黑匣子”炉温测试仪

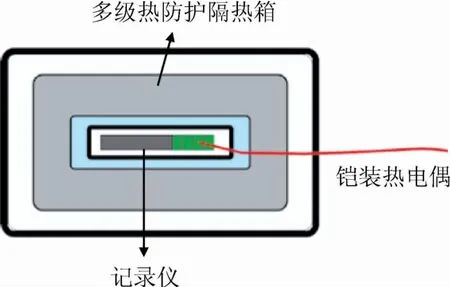

炉温测试仪(如图1)通过高精度转换电路将采集到的热电偶信号转换成温度信号并存储,集成单按钮开关功能,具备多路测温通道,能在高温环境下保持较高稳定性,可兼容多种廉金属和贵金属热电偶传感器,测温准确度较高,采样周期连续可调,连续记录时间较长,存储空间较大。专门设计了多级热防护箱(如图2)搭配此炉温测试仪使用,对炉子温度和钢坯温度实时跟踪测试,验证炉温均匀性和热处理工艺有效性。

图1 炉温测试仪

图2 多级热防护箱

1.1 “黑匣子”数据分析管理软件

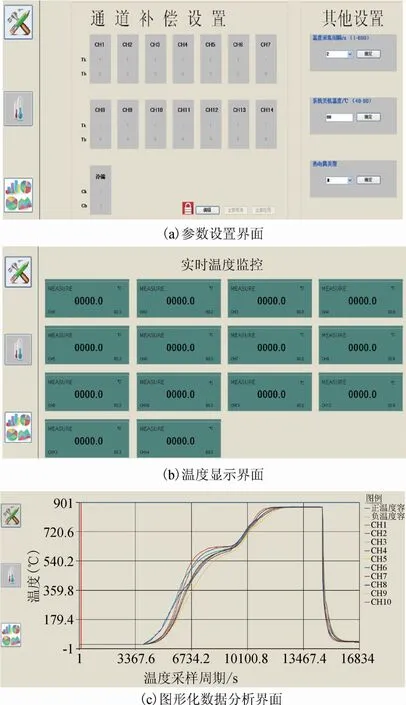

通过数据分析管理软件,可以更改炉温测试仪的采样周期、温度保护、传感器类型、通道补偿等参数,如图3(a)所示,存储的数据也可快速导出,本地备份,避免数据丢失。温度显示界面,如图3(b),可实时显示测量温度。图形分析功能,可将记录的温度数据,绘制成温度曲线,最高温度、最低温度升温速率等信息直观明确,如图3(c)为图形化数据分析界面。

1.2 温度传感器

本次采用13支非易耗型铠装N型热电偶,等级为工业1级,并经过实验室计量校准[3-4],记录相应的修正因子。

图3 数据分析管理软件界面

2 炉温测试条件和过程分析

2.1 炉温测试条件

S35C型板坯连续式热处理炉已投产运营3年,主要用于S35C型模具钢板坯热处理。炉长126 m,炉宽4.6 m,炉高3 m,30个控温区,分为预热段、加热段及均热段。工作温度范围450~950℃,均匀性指标±8.0℃,炉子等级为3级[1]。

为验证热处理炉炉温均匀性是否符合工艺要求,依据 AMS2750E《高温测量》第3.5.5条分别选取450,730,950℃三个温度点分别进行3次炉温测试[2]。测量方法采用AMS2750E标准中的“体积法”。根据炉子实际情况和测试要求,[3-4]实验钢种选用S35C型模具钢,规格为:6000 mm(长)×3500 mm(宽)×100 mm(高)。

2.2 过程分析

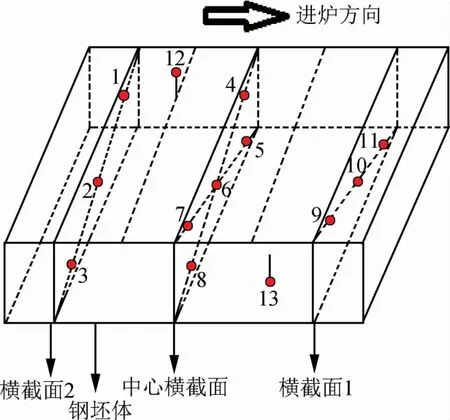

根据标准确定钢坯体积法[5-7]所需的测温点的分布情况,钢坯内部共设置3个测温截面,11个测温点。此外,为了监测炉温变化情况,在钢坯上下表面各增加1个测温点。如图4所示,第1,4,7,9点的深度为20 mm;第2,6,10点的深度为50 mm;第3,5,8,11点的深度为80 mm;12点测试钢坯上表面温度,13点测试钢坯下表面温度。

图4 热电偶位置

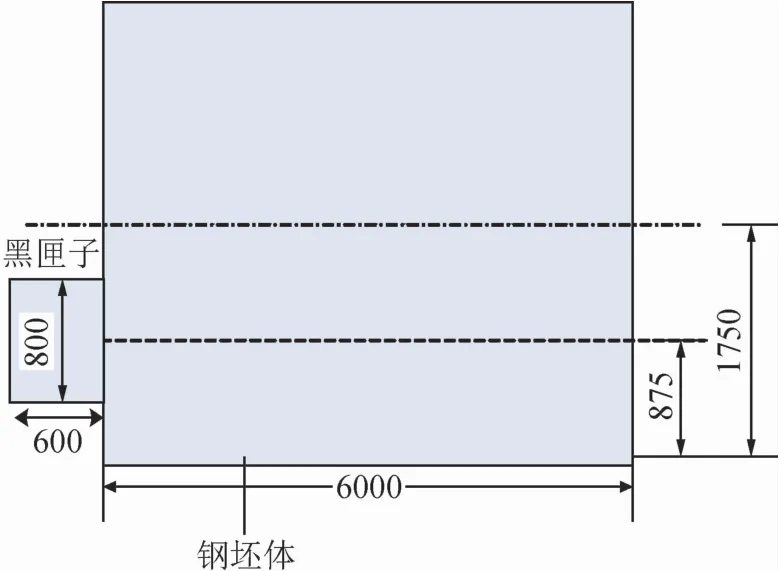

将“黑匣子”炉温测试仪和防护箱安装在图5所示位置上。

图5 黑匣子安装位置

将“黑匣子”进行编程调试,将炉温测试仪和热电偶的修正因子加入到测试系统内部,对整个测温系统进行温度修正[8-10];温度设定为每分钟记录一次,将热电偶与“黑匣子”一一对应连接,并记录下“黑匣子”的通道与测温点的对应关系。将炉子30个温区的温度分别设定为450,730,950℃。待炉温稳定后将测试钢坯通过辊道送入炉内。按热处理工艺设定辊速,让试验钢坯匀速行进,直至钢坯出炉,在喷淋机下喷水冷却后将黑匣子取出,通过与计算机相连,把“黑匣子”中保存的数据传输到计算机中,打印出各通道的温度值和曲线,进行数据分析与判断。

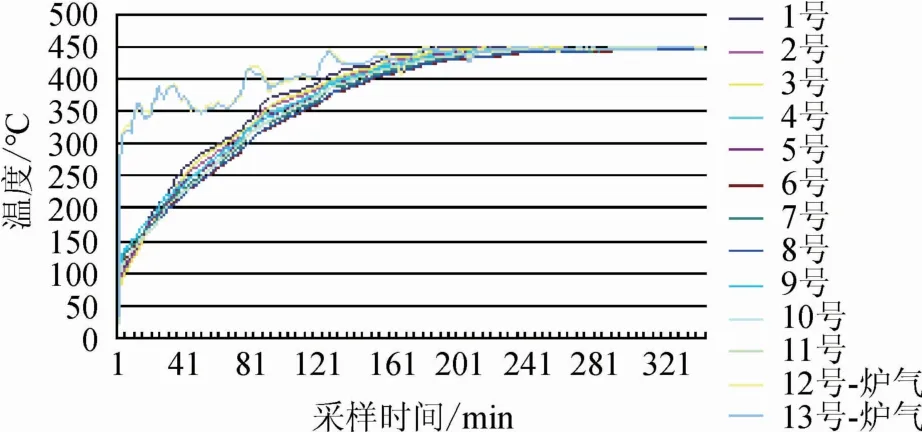

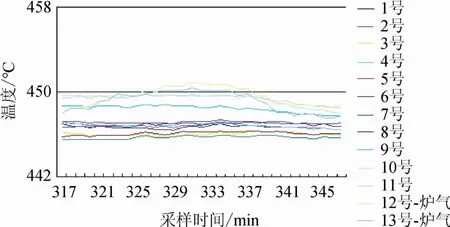

温度点1测试时预热段、加热段和均热段都设定450℃。当炉子达到设定温度后,保温30 min后将测试钢坯送入炉内。设定辊速,试验钢坯从入炉至出炉共历经347 min。测试结果见图6和图7。

图6 总体升温曲线

图7 均热段曲线

从图6和图7中可以看出钢坯从入炉开始,温度逐渐升高,直至与炉气设定温度达到平衡,稳定于450℃左右。温度上升段各传感器所记录的温度变化曲线整体趋势一致,温度上升速率略有差别,这主要是由于测温点不同所致。当钢坯温度与炉气温度整体达到平衡之后,各传感器间记录的温度基本一致,各测温点记录的温度数据偏差均在±8.0℃之内,可见炉温均匀性较好。

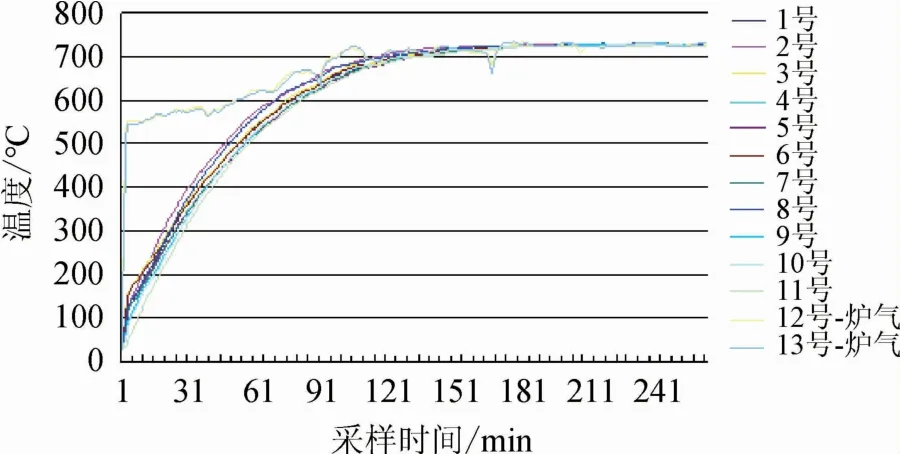

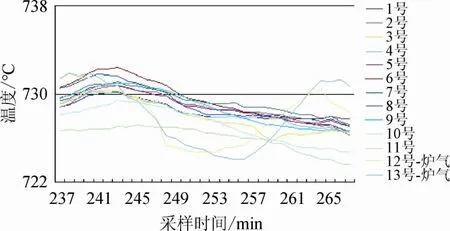

温度点2测试时预热段、加热段和均热段都设定730℃。当炉子到达设定温度后,保温30 min后将测试钢坯送入炉内。设定辊速,试验钢坯从入炉至出炉共历经267 min。测试结果见图8和图9。

图8 总体升温曲线图

图9 均热段曲线

从图8和图9中可以看出钢坯从入炉开始,温度逐渐升高,直至与炉气设定温度达到平衡,稳定于730℃左右。温度上升段各传感器所记录的温度变化曲线整体趋势一致,温度上升速率略有差别,这主要是由于测温点不同所致。当钢坯温度与炉气温度整体达到平衡之后,各传感器间记录的温度基本一致,各测温点记录的温度数据偏差均在±8.0℃之内,可见炉温均匀性较好。

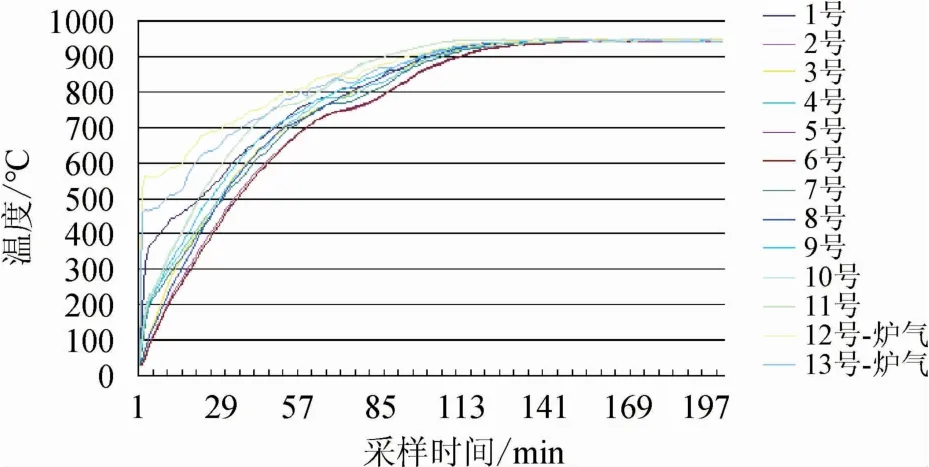

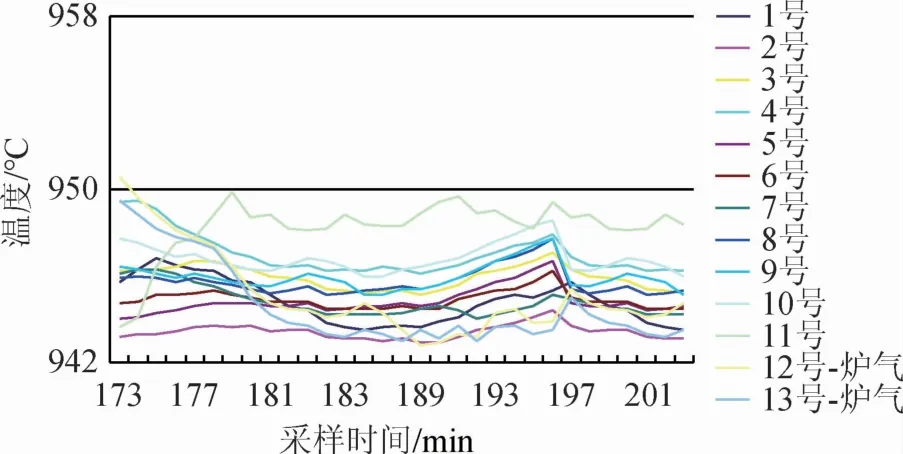

温度点3测试时预热段、加热段和均热段都设定950℃。当炉子到达设定温度后,保温30 min后将测试钢坯送入炉内。设定辊速,试验钢坯从入炉至出炉共历经203 min。测试结果见图10和图11。

图10 总体升温曲线

图11 均热段曲线

从图10和图11中可以看出钢坯从入炉开始,温度逐渐升高,直至与炉气设定温度达到平衡,稳定于950℃左右。温度上升段各传感器所记录的温度变化曲线整体趋势一致,温度上升速率略有差别,这主要是由于测温点不同所致。当钢坯温度与炉气温度整体达到平衡之后,各传感器间记录的温度基本一致,各测温点记录的温度数据偏差均在±8.0℃之内,可见炉温均匀性较好。

3 结论

采用自研的“黑匣子”炉温测试系统,依据AMS2750E《高温测量》,选取炉子工作温度450,730,950℃三个温度点进行温度均匀性测试。测试采用标准中推荐的体积法,在加载情况下测试了炉温均匀性,测试结果表明黑匣子炉温测试系统按照设计的方案完成测试要求,被测连续炉炉温均匀性较好,满足该板坯炉温均匀性±8.0℃要求,为后续大型连续式加热炉炉温均匀性测试和板坯的热处理工艺设计和技术验证提供可靠的测试方法和测试依据。