几种传动系统零件的耐压性试验

2020-08-01王作超

王作超

(山推工程机械股份有限公司,山东 济宁272073)

0 引 言

山推大马力推土机传动系统的部分铸件由于铸造缺陷或内部油道钻通造成油液渗漏,系统压力损失严重影响整机的使用性能。因此零件在加工完成后、装配之前,都需要进行耐压性试验,要求不得渗漏或者破损,避免因缺陷件在装配、工况试验后拆机的风险。耐压试验主要有气压、油压和盛水试验3种。油道通常采用油压试验,主要检测铸件油道有无铸造或加工缺陷;箱体或者壳体零件通常采用气压或者盛水试验, 主要检测铸件表面有无铸造缺陷(气孔、砂眼等),盛水试验因微小裂纹导致的泄漏不容易观察且铸件加工面接触水之后容易锈蚀,故很少采用。下面就几个典型零件耐压性试验的关键点作以详细介绍,一般试验压力为工作压力的1.5~2.0倍[1]。

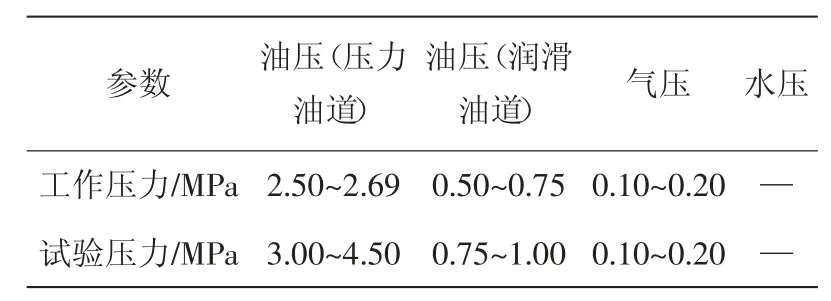

表1 各种耐压性试验的压力参数(试验用油SAE10W-30,保压时间10 min,温度20 ℃)

1 试验设备

油压耐压性试验用油为冬夏通用牌号SAE10W-30,W前的是冷启动指数,10W表示机油在零下25 ℃不凝固。W后面的数字-30指机油黏度,相对而言30是比较稀的机油。压力来源为便携式手动液压泵,注油口在尾部,拧开后盖即可注油。液压泵最大压力为10 MPa,接口为Rc3/8(本文均为英制)外螺纹,必要时可增加带有Rc3/8内螺纹的过渡板进行密封与连接,因液压泵容量有限,工装与工件装配好之后加压之前最好先用油注满油道,节省打压时间。打压完成之后,应先对液压泵进行卸压再进行拆卸,以免油液飞溅。

气压压力源为风压机,快换接头接气管,快换接头另一端为R1/4外螺纹,外螺纹与工装或零件Rc1/4内螺纹连接。一般将零件没入盛水池(加防锈剂)观察是否有气泡产生。打压接头和丝堵需要辅以生料带缠绕进行封堵。

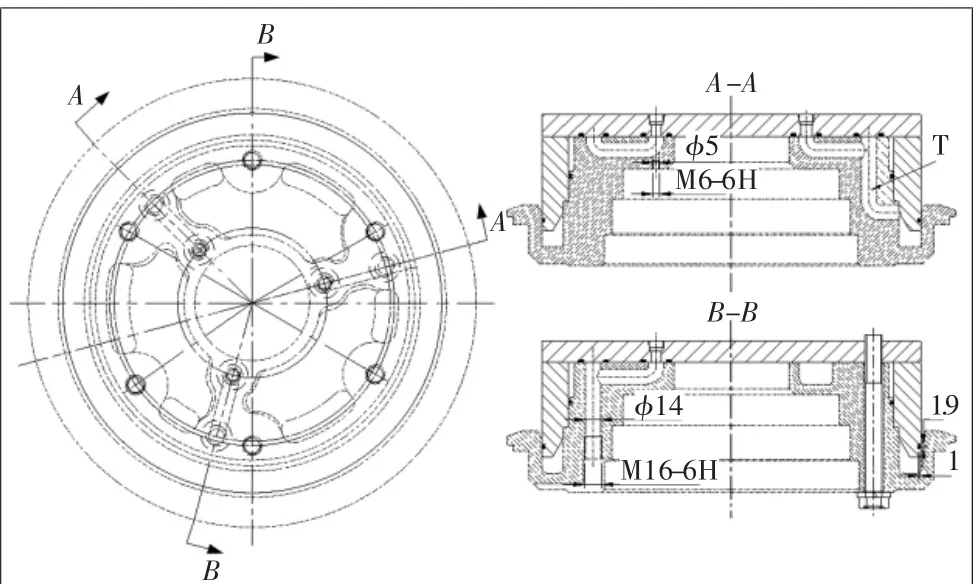

2 转向油缸体

转向油缸体压力油道由T部油道和环形油道组成,环形油道与活塞配合,试验油压要求4.0 MPa,T部油道与盖板采用O形圈密封,环形油道采用白色聚四氟乙烯密封环密封,密封环弹性较小,在安装时使用尖细的锥子将密封环缓缓滑入密封槽,以防抻坏、变形,影响打压效果;应始终保持1.0×1.9密封环槽朝向与液压油流向相对,正确朝向确保密封效果[2]。一般情况下,安装在工装上的密封环经检查无损伤后可以重复使用,工件上的为一次性使用,试验合格后,换用新的密封环进行装配。其余油道为润滑油道,试验油压为0.75 MPa,压力较小,φ5、φ14光孔与润滑油道相通,可以在φ5、φ14光孔末端分别增加工艺丝孔M6、M12,螺栓缠以生料带进行封堵,密封效果良好。后续应对产品图样进行更改,增加工艺丝孔来完成转向油缸体的耐压性试验。

图1 转向油缸体打压示意图

3 轴承座

轴承座主油道部分(F-F视图截面中φ11.5及G-G视图中2-φ8.5油道)试验压力要求3.0 MPa,其中φ11.5孔与底面另一φ11.5孔相通,两处2-φ8.5孔分别与圆周侧面2-φ8.3孔相通,2-φ8.5孔末端采用两个Rc1/8丝堵密封,φ11.5孔末端接一打压过渡接头,一端R1/4外螺纹与工件连接,一端Rc3/8内螺纹与液压泵接头连接,中间φ6孔钻通用以注入液压油。考虑到底部φ11.5孔与圆周侧面φ8.3孔不容易密封且孔深较短,发生泄漏的可能性微乎其微,故将底部φ11.5孔与圆周侧面2-φ8.3孔加工工序移至打压工序之后。通过调整工序来完成轴承座的耐压性试验。

图2 轴承座打压示意图

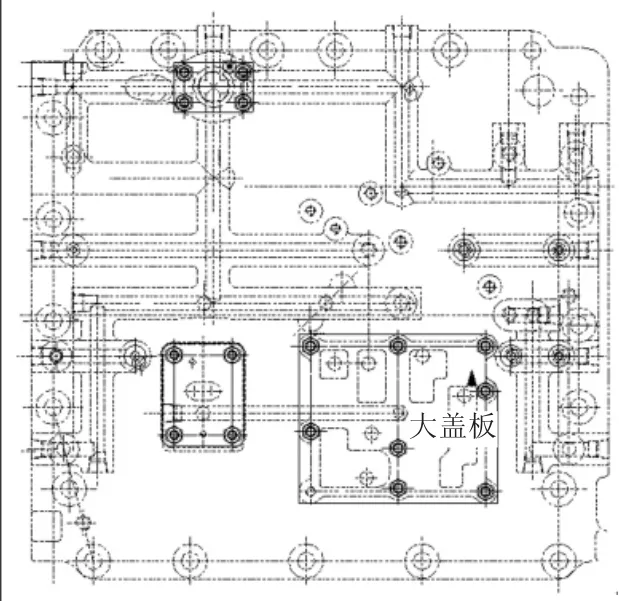

4 上盖

上盖油道主要由转向、制动和润滑三种类型油道组成,其中转向油道两条,试验油压4.0 MPa;制动油道两条,试验油压4.0 MPa;润滑油道两条,试验油压0.75 MPa。在零件顶部留一Rc3/8螺纹孔进行注油加压,其余出口用闷板、丝堵等封堵[3]。此零件油道口众多,最大的局限性在于图3所示大盖板的密封,所有油道口都在铸造沉台的底部,上部平面空间有限,无法使用O形圈密封,先后采用胶垫、石棉垫密封。经过多次试验发现,胶垫通常被压溃,压溃部位通常在标注“▲”的油道通往右侧最近螺栓孔的方向,而且胶垫长时间使用后容易老化,故采用石棉垫密封。石棉垫加涂抹密封胶效果良好,但石棉垫不能多次使用,需要经常更换,工作效率低。

图3 上盖打压示意图

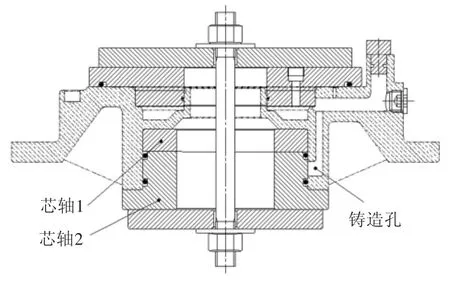

5 油缸体

油缸体油道打压要求4.5 MPa,由右侧油道加中间环形部分油道组成,共有4个出口,分别采用O形圈、螺塞进行密封。而此油缸体打压的问题多发点在于铸造孔左侧出口处,此处密封采用上下两个O形圈封堵,采用整体芯轴发现O形圈多次切封,经拆卸分析,切封是由铸造孔出口处与内孔加工面交界处尖角划伤的。可以采用两种方案解决此问题:1)方案一。将铸造油道口上下两过渡尖角修磨成倒角[4],O形圈受到挤压变形也偶尔出现损坏现象;2)方案二。采用分体芯轴的方式,即中间芯轴分为芯轴1和芯轴2,装配时先装入芯轴1,再装O形圈,最后装入芯轴2,O形圈再没有出现切封现象,故打压方案选用分体芯轴的方式。

图4 油缸体打压示意图

6 结 论

胶垫和石棉垫密封效果差,需要经常更换,工作效率低且成本高;密封环一经安装拆卸后不能重复利用且价格昂贵;O形圈密封效果好,经济实用,工作效率高,因此在空间允许的情况下,最好采用O形圈进行密封。因系统内压力较大(可听到油压撑紧内腔嘣嘣的声音),为保证人身安全,应设置必要的安全防护设施。

受打压设备等条件的限制,在做耐压性试验时持续加压到目标值,保压一段时间后总会出现压力表下降到某一数值不再变化。通常情况下,对于油缸体的耐压性试验,加压到4 MPa,保压一段时间以后,压力表指针下降到2.6~2.7 MPa之间,这就是所谓的压力降,可以对系统进行2~3次加压,直至压力表指针读数不再变化,进而达到图样设定的技术要求。

在进行耐压性试验之前,应对照产品的图样,最好借用三维模型或现场实物对零件的油道走向、类型了解清楚,必要时可用记号笔做标记,根据产品的结构特点和压力要求,选择正确的密封和压装方式,在不影响产品性能的前提下,增加工艺丝孔,必要时可对产品加工工序进行调整,在加压前,上部留一Rc3/8螺纹孔进行注油加压,最好将不小心流到零件表面的油液清理干净,以免影响观察是否有油液浸出,进而完成产品的耐压性试验。耐压性试验完成之后,先拆卸底部工装,将油道内油液控出来,写上编码,做好记录以备查阅,清理零件表面的残余油污和生料带,报检查员检验尺寸参数,确保产品质量。