机械车间柔性多加工路径优化调度模型构建

2020-07-30吴焱

吴 焱

(安徽工贸职业技术学院 机械与汽车工程系,安徽 淮南 232001)

0 引言

在一个机械车间中,加工和调度是最重要的两个环节,这两个环节与加工资源息息相关。在实际研究中,很少将加工和调度放在一起考虑。作业车间的工作过程是一个不断变化的过程,如果不综合考虑加工问题和调度问题,很有可能出现一些未知性的错误,使加工生产缺乏柔性和调度性[1]。综上,必须要综合性地考虑加工问题和生产调度问题,从而提高调度工作的实际应用效果。目前,大部分的车间调度出发点都是古典的作业车间,这种作业车间的每一道工序使用的车床都是事先确定好的,如果事先制定出一套成型的加工计划,然后再进行调度,得到的结果必定与事先预知的结果相脱节。在实际操作中,一道工序往往会在一个或者一个以上的机床被加工,不能够通过硬性规定安排出需要加工的机床。柔性作业车间在实际加工中取得的效果要优于古典作业车间,二者的根本差别在于一道工序在古典车间中只能在固定的机床上加工,在柔性车间中可以被多个机床加工[2]。

由于柔性车间具有上述特点,所以在进行调度时一定要考虑车间的实际工作情况,找出适合加工工序的机床,确保得到的工序能够满足各项指标要求。目前对于机械车间柔性多加工路径优化调度模型的研究较多,但是这些研究过多地考虑单件加工工件的作业车间调度,而不是批量加工工件的作业车间调度[3]。本文主要针对批量加工工件进行研究,构建了一种机械车间柔性多加工路径优化调度模型。

1 机械车间柔性多加工路径优化调度模型建立

在建立机械车间柔性多加工路径优化调度模型时,首先要分析机械车间柔性多加工优化调度目标,根据分析的优化目标设定目标函数,然后同时使用粒子群调度算法和遗传算法实现优化调度[4]。

1.1 机械车间柔性多加工路径优化调度目标分析

设定拥有柔性多加工路径的机械车间中共有M台机床和N种工件,每种工件都有着自己的加工工艺,在不同性能的机床上进行加工,机床性能不同,加工性能也不同,每个工件需要经过L道工序完成,在排序时,调节各项指标,对调度模型进行假设:

1)设定在零时刻之前,所有的工件都处于被加工状态;

2)在固定时间内,每台机床仅能加工一个工件;

3)在特定机床中,特定工序的加工时间都是固定的;

4)当处于零时刻时,所有的工件都是可以被加工的;

5)制造模型时,忽略工件的运输时间。

在实际生产中,一种产品在加工时往往会有多条路径,如果人为选择一条路径为最优路径,那么很有可能排除掉了最优路径,因此在进行调度之前,要设定出最优函数,通过最优函数找到最优路径,最优路径要满足如下两个目标:

1)达到客户满意的交货期。只有按期交货才能达到用户的满意程度,如果提前交货会增加库存成本,如果延迟交货会引发后续问题,所以无论是提前还是延迟,都会降低客户的满意度[5]。合理的生产调度路径能够确保在规定的时间内完成客户订单,从而提高客户的满意度。

违约成本计算如下:

(1)

基于手机APP的景点对口旅游服务类应用不仅实现了某一景点的信息查询、游记分享、导航功能、展示游玩路线、搜索周边酒店及餐厅以及查询美食相关信息等功能。本设计在很大程度上满足了游客在旅行过程中轻松便捷和乐于分享的心理需求,能够增加游客对某一景点的详细了解,势必给景点带来经济和社会效益。将其应用到商业中,必将是有助于旅游业发展的项目。

2)提高生产效率。在投入量为固定值的情况下,机械车间实际的生产量和最大的生产量二者之间的关系,通过完工时间判断机械车间的生产效率,通常完工花费的时间越长,机械车间的工作效率越低。第i道工序的第v个产品的生产效率计算公式如下:

f2=maxTiv

(2)

式中:Tiv为第i道工序的第v个产品的生产时间;f2代表生产效率。

根据公式(1)和公式(2)得到总的优化目标:

f=min(f1,f2)

(3)

设定的约束条件有两个,第一个是约束加工路径,第二个是约束加工机器[6]。柔性机械车间的生产方式为离散型生产方式,所有的工序都在一个加工点上完成加工,这一加工点得到的加工产品通过人工运输,整个车间的加工点分布方式都是离散型,不同点之间都可以灵活的链接,互相选择。

1.2 机械车间柔性多加工路径优化调度算法

在构建机械车间柔性多加工路径优化调度时,同时应用了两种算法,分别是粒子群优化算法和遗传算法。整个优化调度模型的复杂度是极高的,加工路径和空间大小都有明确的限定,因此同时使用粒子群优化算法和遗传算法可以有效解决局部最优问题,提高调度效率,使工作人员短时间内确定出机械加工的最优路径[7]。

1.2.1 粒子群调度算法实现

粒子群算法可以将加工路径看成若干条提升空间。加工路径不同,受到的干扰不同,所以需要寻优算法排除这些干扰。本节主要针对粒子群调度算法进行分析。

第一步:确定可行域范围内的粒子群,对粒子进行初始化处理,主要包括种群初始化、速度初始化、位置初始化、局部最优初始化和领导粒子初始化等等[8]。

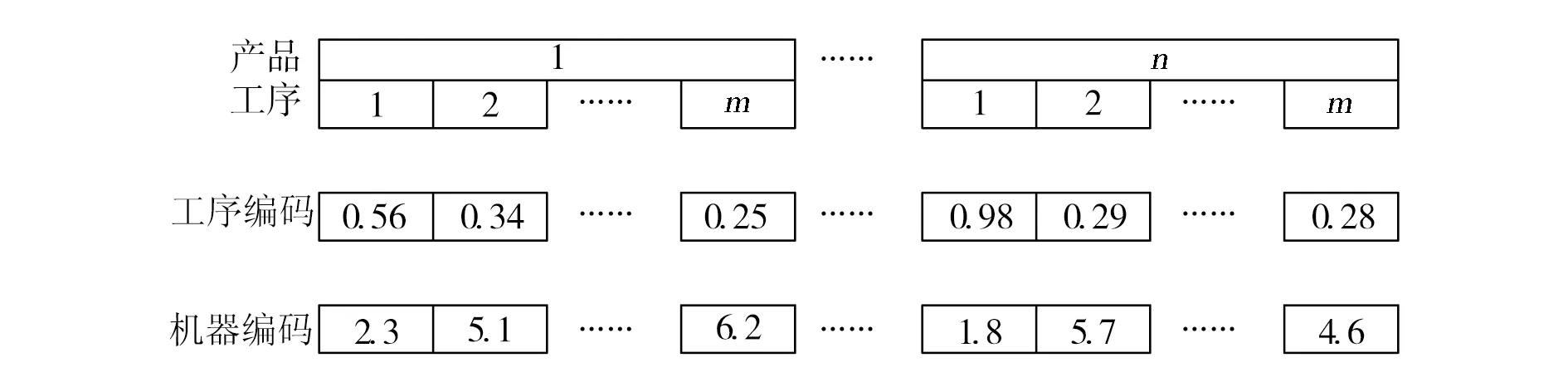

不同的工序设计不同的编码,工序的编码号不同,设计方式也不同,通常都是按照从小到大的顺序编码,以这个为加工序列依次加工,这时得到的顺序为加工顺序。由于机器在编码时可能出现小数,所以在依照顺序进行编码时,要对编码号进行取整处理,确保机器号都是整数。

图1 粒子编码图Fig.1 Particle encoding diagram

第二步:更新种群中的粒子,前半段过程更新方式为传统更新,后半段更新方式为分段更新。为使算法的计算量得以减少,算法的收敛速度得以提升,将所有的粒子都在可行域范围内进行初始化操作,如果粒子所处的范围不在可行域范围内,则要采取分段更新的方法处理;如果粒子在可行域范围内,则要通过解码确定顺序加工编码,分析开始时间和结束时间,保证工件在规定时间内完成操作[9]。一个工件的最后一道工序完成时间就表示这个零件的完成时间。综合分析各个工件完成的时间和交货的时间,从而得到最优的调度模型。得到的机床和工件之间的对应关系如图2所示。

图2 机床与工件之间的对应关系图Fig.2 Correspondence diagram between machine tool and workpiece

第三步:适应度计算,通过局部最优算法找到领导粒子,通过分段处理的方式,避免早熟问题的出现。利用粒子群算法构建机械车间柔性多加工调度模型时,需要考虑粒子的更新方式是否是分段更新,通常一次更新工作不能将全部的粒子都更新,所以必须要多次更新。在更新时,有可能会出现局部最优问题,因此要定期对粒子进行判断,当粒子在5次更新中都没有发生任何变化,那么就代表这些粒子已经出现局部最优问题,需要重新初始化操作[10]。

第四步:在完成分段扰动工作后,对工序进行约束和处理。机械车间柔性多加工路径涉及的每道工序都有自己的特点,为了使调度模型更好地发挥自己的效果,采用离散优化组合方法分析问题,问题规模越大,最优解维度越大,解决起来越复杂,在使用粒子群算法解决这一问题时,要不断提高搜索方式,确保能够找到可行解,修改工序编码,迭代运算,将工序1的编码设定成0.8,工序4的编码设定成0.7 rand(rand代表0~1之间的随机数),实现工序的处理[11]。

1.2.2 遗传算法优化实现

遗传算法属于群体进化方法,将遗传算法应用在机械车间柔性多加工优化调度中,可以确保工作人员在多个调度方案中随机选择,从而很好地解决局部最优问题。寻找合适的染色体进行编码,由于本文选用的机械车间路径为柔性路径,所以采用的方法为各项基本工序表达法,在同一个工件的工序上加入同一个符号,利用染色体顺序解释工序符号,调度的染色体表现形式如表1所示。

表1 调度的染色体表现形式Table 1 Chromosome expression

根据表1可以清晰地找到工序染色体的排列方式,从而实现最优调度。在编码后,进行交叉操作。交叉操作也是遗传算法最为关键的一步,通过交叉互换父代的基因,从而得到更好的子代。寻找惩罚策略,比较两个父代和一个子代的染色体,选出最优放在种群中。最后利用随机交换完成变异,得到一个新的染色体,这个染色体的标号方式即为机械车间柔性多加工路径的最优调度方案[12]。

2 实验结果与分析

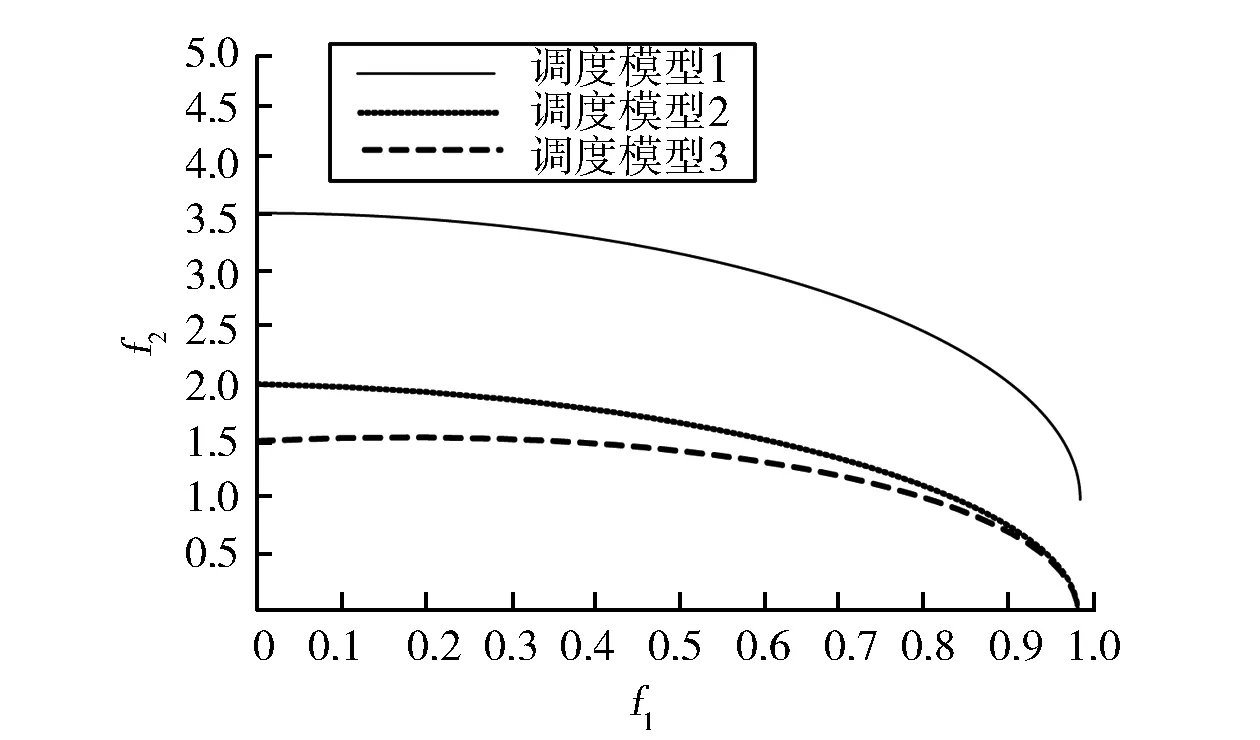

为了检测设计的机械车间柔性多加工路径优化调度模型的实际工作效果,构建3个调度模型,调度模型1使用的算法为遗传算法,调度模型2使用的算法为粒子群调度算法,调度模型3同时使用遗传算法和粒子群调度算法。设定算法种群和输出解集的大小一致,统一为100,计算时间为3 min,函数的变化方式为线性变化,值域在[0.4,0.9]之间,设定c1=c2=3,Pc=n,Pm=1/n,分别分析在各种条件下的多目标优化测试函数,则得到的函数计算结果如图3所示。

图3 ZDT1函数下调度模型的调度效果Fig.3 Scheduling effect of scheduling model under ZDT1 function

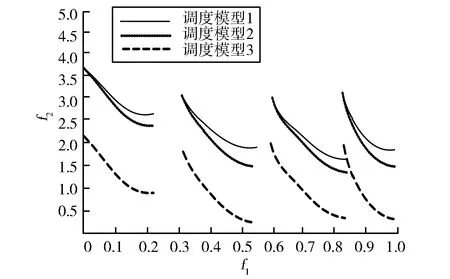

图4 ZDT2函数下调度模型的调度效果Fig.4 Scheduling effect of scheduling model under ZDT2 function

分析可知,当函数为ZDT1函数时,本文设计的调度模型3得到的优化解都在同一个曲线上,这条曲线具有明显的支配能力,可以支配调度模型1和调度模型2得到的最优解。

观察图4可知,当函数为ZDT2函数时,本文设计的调度模型3得到的优化解几乎都在同一个曲线上,由此可见,在ZDT2函数下调度模型3的支配能力也很强,可以支配调度模型1和调度模型2得到的最优解,但是在ZDT2函数下,调度模型3得到的优化解并不能全部收敛到图4的范围内。

根据图5的函数结果可知,当函数为ZDT3函数时,调度模型1和调度模型2得到的最优解几乎在同一个曲线上,可以支配调度模型3的最优解。

分析图6可知,当函数为ZDT4函数时,调度模型1可以支配调度模型1和调度模型2得到的最优解。

图5 ZDT3函数下调度模型的调度效果Fig.5 Scheduling effect of scheduling model under ZDT3 function

图6 ZDT4数下调度模型的调度效果Fig.6 Scheduling effect of scheduling model under ZDT4

综上可知,调度模型1具有很强的支配能力,在绝大多数情况下都可以支配调度模型2和调度模型3。由此可见,调度模型1得到的各个解更优。而且调度模型1在短时间内可以发现多个相对优解,通过平均计算各个最优解的流动时间,找出最优的解,十分适用机械车间柔性多加工路径调度工作。

3 结束语

同时引用粒子群算法和遗传算法建立机械车间柔性多加工路径优化调度模型,通过分段更新、分段扰动、染色体标注等方式提高高纬度优化问题的收敛速度。经过仿真实验验证结果可知,该模型可以在短时间内寻找到最优路径,并且可以减少可行解的干扰,具有极强的处理问题能力。

虽然该模型在解决调度问题时有着很好的调度能力,但是需要改造车间信息,同时在实现该方案时需要考虑多个目标函数,维度的提高对算法性能也提出了更高的要求,因此需要进一步加强模型的抗干扰能力和鲁棒性,从而解决上述问题。