基于计算流体力学的循环圆设计参数对液力变矩器的性能影响预测

2020-07-29吴光强

吴光强,陈 洁

(1. 同济大学 汽车学院,上海201804;2. 东京大学 生产技术研究所,东京153-8505)

液力变矩器的循环圆设计参数包括相对截面积、扁平率、循环圆径向比和各工作轮的进出口半径。随着液力机械式自动变速器(automatic transmission,AT)挡位数的不断增加和各类型内置减振器的应用,液力变矩器轴向预留尺寸不断减小,液力变矩器的研制也逐渐趋于扁平化[1-3]。扁平率对液力变矩器性能的影响也因此得到了更多的关注。文献[4-5]应用试验手段研究了高速比工况(0.8/0.81)扁平率对液力变矩器性能的影响,文献[6-8]基于计算流体力学(CFD)仿真计算分析了扁平率对液力变矩器性能的影响。关于其他循环圆设计参数对液力变矩器性能影响的相关文献相对较少。相对截面积是指液力变矩器流道过流截面积与流道轴面截面积的比值。文献[9]分别基于一维性能分析和三维液流计算方法研究了不同相对截面积(20%,23%和26%)液力变矩器失速工况下扭矩容量系数的变化情况,但相对截面积对其他液力性能的影响并未研究。关于循环圆径向比设计参数,文献[10]提出了缩短液力变矩器轴向尺寸的两种方案,一种是减小扁平率,另一种是保持扁平率不变,增大径向比,即增大循环圆外环最小直径与有效直径的比值;分析了速比0.8 工况下扭矩容量系数对扁平率和径向比变化的敏感程度,但是同样未对其他液力性能与径向比的相关性进行研究。循环圆进出口半径包括泵轮进出口半径、涡轮进出口半径和导轮进出口半径。文献[11]建立了液力变矩器的数学动态模型,并基于此模型研究了液流面积、叶轮半径对液力性能的影响,但数学模型本身的性能预测精度较低,降低了结论的可靠性。文献[12]基于三维流场仿真计算研究了泵轮出口半径对液力变矩器性能的影响规律,但对其他进出口半径设计参数并未加以研究。

综上可知,虽然液力变矩器循环圆设计参数对性能影响已有部分研究成果,但仅局限于一种或几种有限个设计参数,且并没有对比分析各设计参数对性能的影响程度。本文基于某款成熟液力变矩器,系统、全面地研究了所有循环圆相关设计参数对液力性能的影响,并对各设计参数对性能影响程度进行了对比分析,为液力变矩器改型设计提供了理论依据。

1 参数化设计模型及试验验证

1.1 循环圆参数化设计

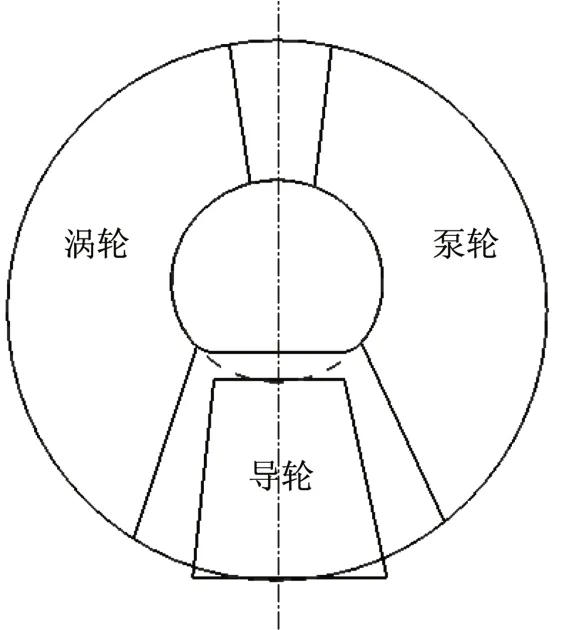

液力变矩器循环圆的设计包括外环设计、内环设计和各工作轮的进出口边设计。基于三维设计软件,采用三圆弧方法对液力变矩器循环圆进行正向参数化设计。首先应用有效直径、循环圆宽度和第一、三段圆弧半径可以完成循环圆的外环设计;根据过流截面面积近似相等的原则,由相对截面积可以完成循环圆的中间流线和内环设计;进一步由各叶轮进出口半径位置参数完成进出口边设计。最终确定的液力变矩器循环圆如图1所示。

1.2 叶栅系统参数化设计

液力变矩器叶栅系统为复杂的空间曲面结构,叶片的真实长度、厚度和角度不易直接表达,为了方便地对叶片各设计参数进行定义,一般采用保角变换的方法,将空间曲线(或曲面)展开在平面上,而倾斜角度保持相等。本文将叶栅系统保角变换过程集成在三维设计软件中,在三维设计软件中完成整个叶栅系统的参数化设计,大大提高了液力变矩器改型设计的效率。叶栅系统参数化详细设计过程方法可参考文献[13]。图2为设计完成的液力变矩器单流道参数化模型。

图1 液力变矩器循环圆设计Fig.1 Torque converter torus design

图2 液力变矩器单流道参数化模型Fig.2 Single-channel parametric model of the torque converter

1.3 试验验证

对液力变矩器内流场进行稳态仿真计算,湍流模型采用SSTk-w模型,对流扩散项离散格式采用二阶迎风,不同流场区域耦合采用混合面模型,液力传动油的密度取850 kg·m-3,动力黏度取0.005 Pa·s。保持泵轮转速2 000 r·min-1不变,改变涡轮转速分别计算0~0.9不同速比下液力变矩器的液力性能。采用同样的仿真策略分别对原始单流道模型和参数化单流道模型进行内流场计算,计算结果如图3所示。图3中,η为效率,sr为速比,Tr为变矩比,λP为泵轮能容系数。从图3 中可以看出,参数化设计模型的液力性能曲线与原始模型的液力性能曲线几乎完全吻合,说明本文提出的参数化设计方法的正确性,该参数化设计模型可以代替原始模型进行后续的研究。

图3 参数化模型与原始模型液力性能对比Fig.3 Comparison of hydraulic performance between parametric model and original model

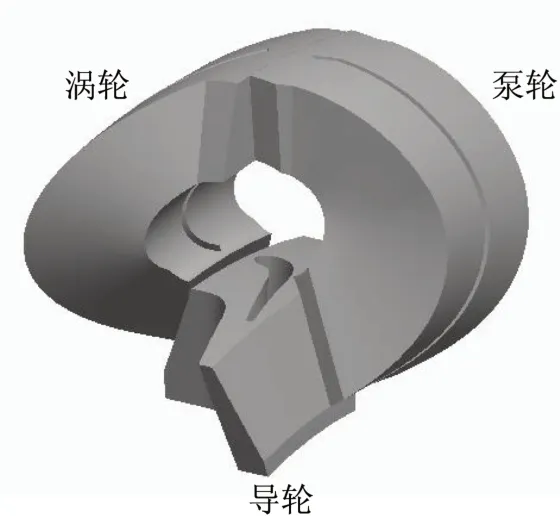

进一步对流场仿真计算策略进行试验验证。图4为液力变矩器性能试验台架,在牵引工况下进行测试,首先保持输出转速等于零或接近于零,提高输入转速到2 000 r·min-1;然后保持输入转速不变,按设定的增量逐次提高输出转速直至预定值;处理输出数据即可得到液力变矩器的原始特性。

图4 液力变矩器性能试验台架Fig.4 Torque converter performance test bench

将原始模型仿真计算结果与试验数据进行对比,结果如图5所示。由图5可以发现,仿真计算结果与试验数据在低速比时有一定的误差,中高速比时偏差较小,在文献[14]中也得到类似结果。这是由于在低速比工况下,液力变矩器流场分离流动剧烈,流场高度复杂,增加了数值计算的难度和精度;另一方面是仿真计算时未考虑内环泄露,而低速比时内环泄漏量较大,会造成较大的偏差。此外,在低速比下,导轮入口冲击角很大,在导轮的吸力面上压力下降很快,当达到工作介质气化压力临界点时,将发生气化现象[15]。气化现象产生的气泡在导轮内阻塞流动,使导轮流量急剧降低,泵轮扭矩和变矩比均略有下降。因此,可以认为液力变矩器流场仿真计算的结果是可信的,验证了流场仿真计算策略的可靠性。需要说明的是,在速比0.9工况下,仿真计算结果与试验数据出现较大偏差,是由于在该速比下液力变矩器单向离合器已开始起作用,导轮不再静止不动,因此,该速比工况下试验数据不再具有参考意义。

图5 液力变矩器原始模型仿真计算结果与试验数据对比Fig.5 Comparison between simulation results and test data for the torque converter original model

2 循环圆设计参数对液力性能的影响

2.1 相对截面积对液力性能的影响

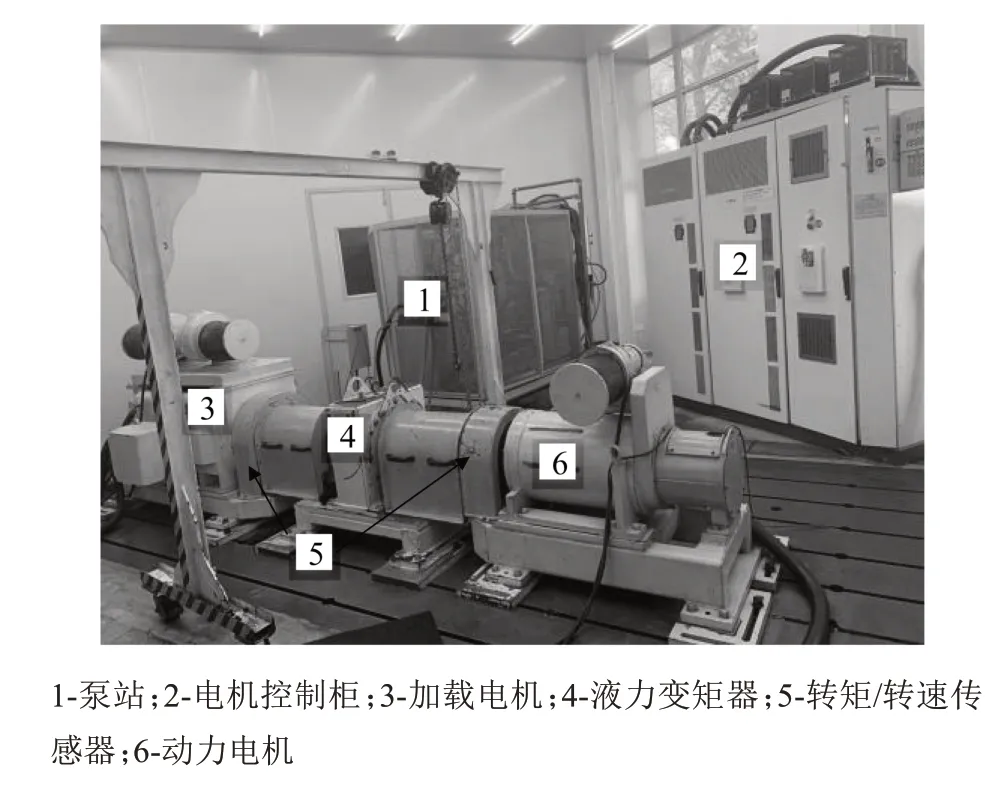

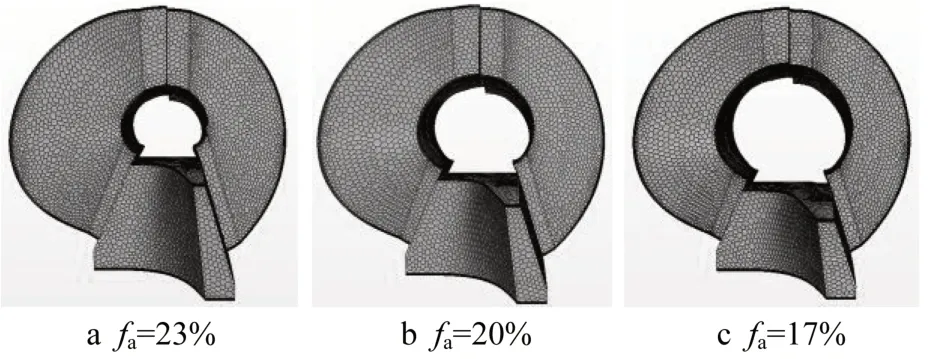

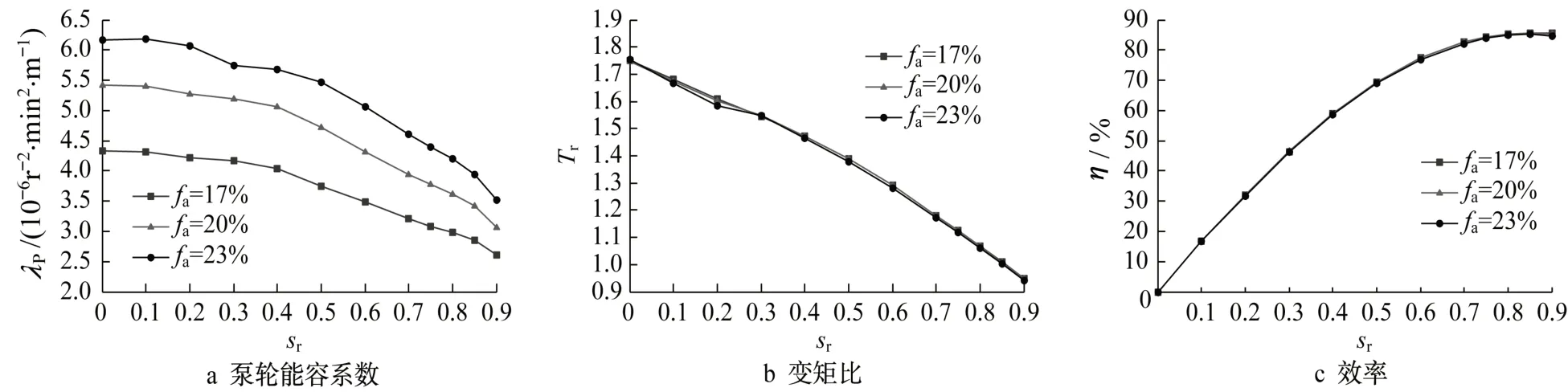

目标液力变矩器的相对截面积fa为20%,基于参数化设计模型,分别建立相对截面积为17%和23%的液力变矩器三维几何模型,并进行网格划分,不同相对截面积的液力变矩器计算模型如图6所示。

图6 不同相对截面积液力变矩器计算模型Fig.6 Calculation model of the torque converter with different relative section area

采用同样的仿真计算策略计算不同相对截面积液力变矩器的液力性能,研究相对截面积对液力性能的影响,计算结果如图7 所示。从图7 中可以看出,泵轮能容系数受相对截面积影响较大,且随着相对截面积的增大,液力变矩器泵轮能容系数增大,而效率和变矩比变化较小,即效率和变矩比对相对截面积的变化并不敏感。

图7 相对截面积对液力变矩器性能的影响Fig.7 Influence of the relative section area on the torque converter performance

2.2 扁平率对液力性能的影响

本文中定义液力变矩器扁平率为循环圆宽度与有效直径的比值,则目标液力变矩器的扁平率为0.204 0,基于参数化设计模型分别建立扁平率为0.183 6 和0.163 2 的液力变矩器三维几何模型,即循环圆宽度分别缩减10%和20%,并进行网格划分,不同扁平率液力变矩器计算模型如图8所示。

研究扁平率变化对液力变矩器性能的影响,采用同样的仿真计算策略对不同扁平率液力变矩器进行内流场仿真计算,计算结果如图9所示。从图9中可以看出,随着扁平率的减小,在整个速比工况下液力变矩器的泵轮能容系数均有所减小,且减小幅度相对均匀;液力变矩器变矩比同样随着扁平率的减小而减小,但随着速比的增大,减小幅度有降低的趋势;效率变化曲线上表现为中速比工况下效率随扁平率变化幅度最大,而低速比工况和高速比工况变化幅度均趋于减小。综上可知,随着扁平率的降低,液力变矩器各项性能指标均有所降低,综合液力性能趋于恶化。

图8 不同扁平率液力变矩器计算模型Fig.8 Calculation model of the torque converter with different flatness ratio

图9 扁平率对液力变矩器性能的影响Fig.9 Influence of the flatness ratio on the torque converter performance

2.3 循环圆径向比对液力性能的影响

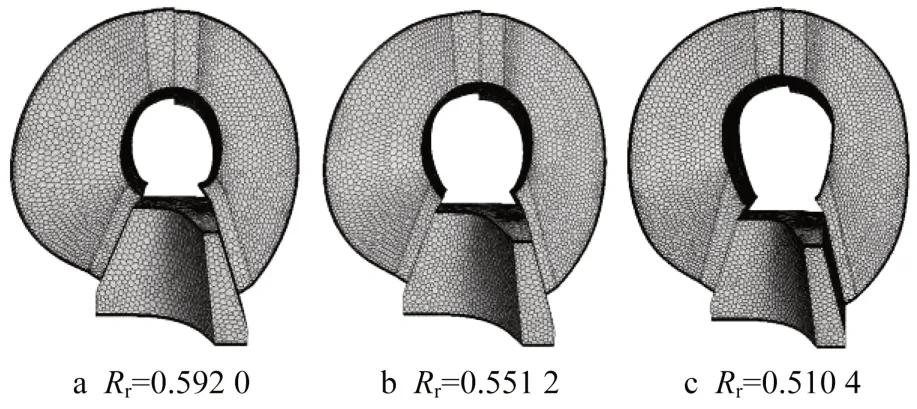

本文中循环圆径向比Rr定义为循环圆外环最小直径与有效直径的比值d/D。研究循环圆径向比对液力变矩器性能影响时,有效直径保持不变,则实际上是研究循环圆外环最小直径对液力性能的影响。目标液力变矩器的循环圆径向比为0.592 0,保持循环圆外环宽度不变,高度分别增加10%和20%,则对应的循环圆径向比分别为0.551 2 和0.510 4。基于参数化设计模型,分别构建具有不同循环圆径向比的液力变矩器几何模型,并进行网格划分,不同循环圆径向比液力变矩器计算模型如图10所示。

图10 不同循环圆径向比液力变矩器计算模型Fig.10 Calculation model of the torque converter with different radial ratio

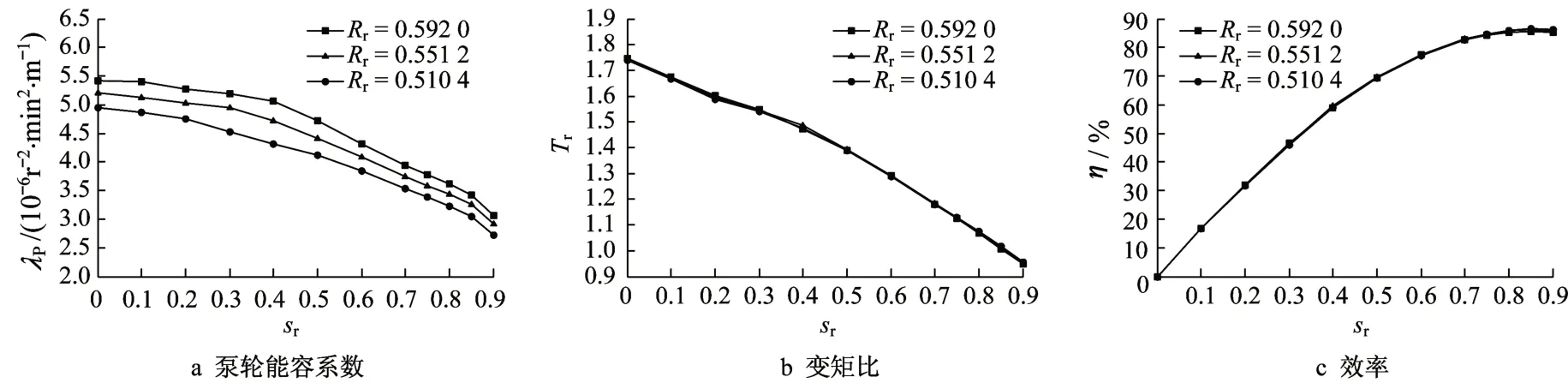

应用同样的仿真计算策略对不同循环圆径向比液力变矩器进行内流场仿真计算,研究循环圆径向比变化对液力性能的影响,计算结果如图11所示。

由图11 中可知,随着循环圆径向比的增大,在整个速比工况下,泵轮能容系数均趋于增大,而效率和变矩比基本保持不变。

2.4 工作轮进出口半径对液力性能的影响

液力变矩器进出口半径确定各工作轮内叶片的入口边和出口边位置,是循环圆重要的设计参数,同时也是一维束流理论中涉及到的设计参数,可见,该设计参数对液力变矩器性能具有重要的影响,有必要研究其对液力性能的影响规律。液力变矩器为空间三维结构,各工作轮进出口边位置实际上是由各边内外环半径尺寸共同决定的,本文通过对内外环半径尺寸进行同时增减的方式改变各工作轮的进出口半径,应用中间流线上对应的半径尺寸表示进出口半径。首先研究泵轮出口半径对液力变矩器液力性能的影响规律,目标液力变矩器泵轮出口半径RPO为118 mm,基于参数化设计方法分别构建泵轮出口半径为116 mm 和114 mm 的液力变矩器三维几何模型,保持泵轮叶片其他设计参数不变,不同泵轮出口半径各工作轮叶片叶型对比如图12所示。

基于不同液力变矩器泵轮出口半径几何模型分别建立对应的单流道模型,进行网格划分,并应用同样的三维仿真计算策略完成流场仿真计算,计算结果如图13所示。从图13中可以看出,泵轮出口半径对液力变矩器各项性能指标均有较大影响,随着泵轮出口半径的减小,在整个速比工况下,泵轮能容系数均减小,且减小幅度在不同速比工况下具有较好的均匀性;在低速比工况下,液力变矩器变矩比随着泵轮出口半径的减小而增大,但在高速比工况下表现出相反的趋势,即变矩比随着泵轮出口半径的减小而减小;泵轮出口半径对高速比工况下液力变矩器效率影响较为明显,随着泵轮出口半径的减小,高速比工况下效率随之降低。

图11 循环圆径向比对液力变矩器性能的影响Fig.11 Influence of torus radial ratio on the torque converter performance

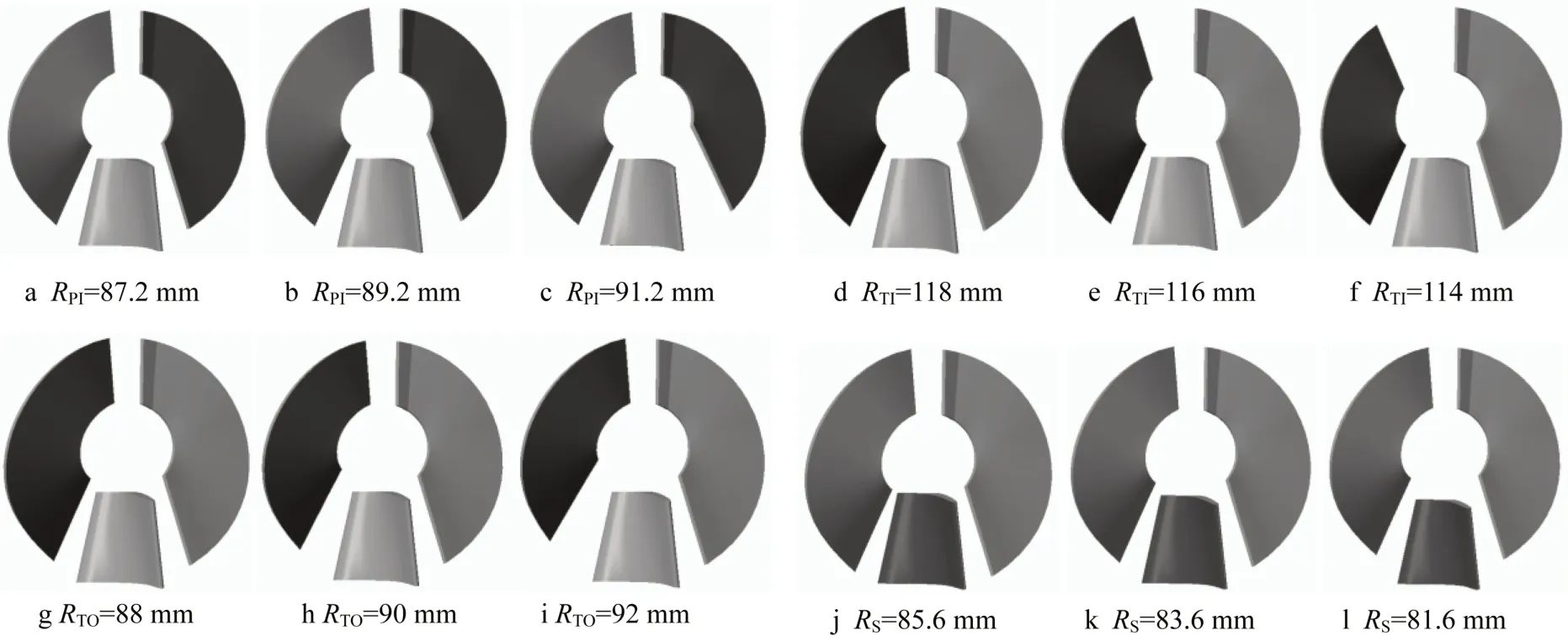

应用同样的方法分别研究泵轮进口半径、涡轮进出口半径和导轮进出口半径对液力变矩器性能的影响。不同进出口半径各工作轮叶片叶型对比如图14所示。图14中,RPI为泵轮进口半径,RTI为涡轮进口半径,RTO为涡轮出口半径,RS为导轮进出口半径。需要说明的是,由于乘用车液力变矩器导轮宽度较小,其设计流线一般都简化成直线,因此,该特征下导轮进口半径和出口半径是相等的。

图12 不同泵轮出口半径各工作轮叶片叶型对比Fig.12 Comparison of blade types of working wheels with different pump wheel outlet radius

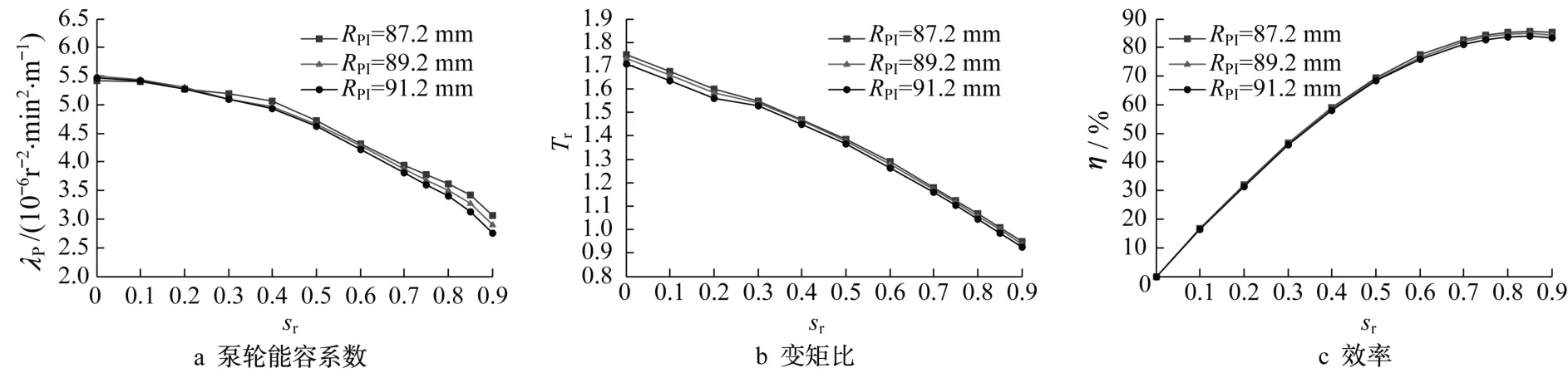

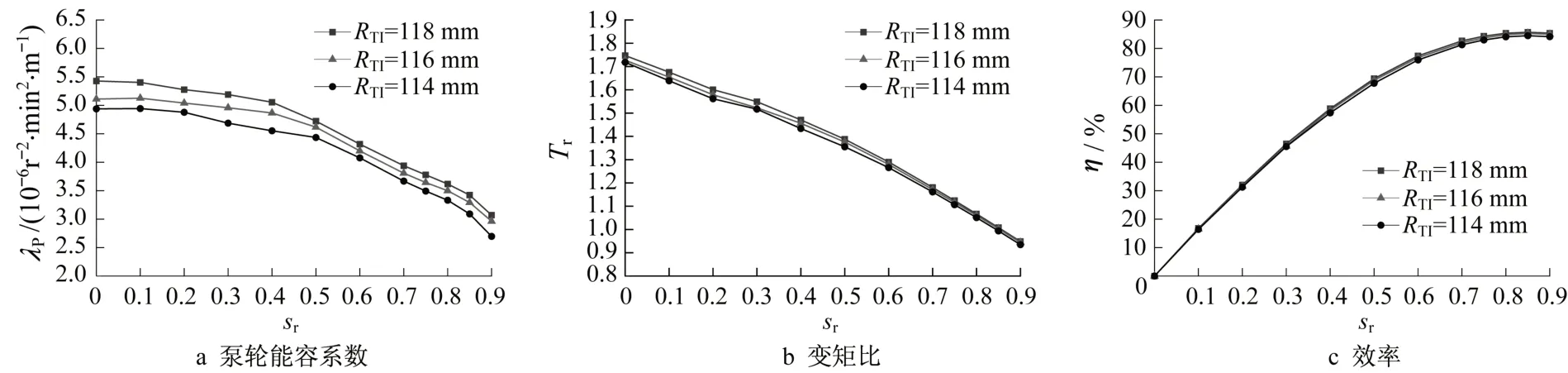

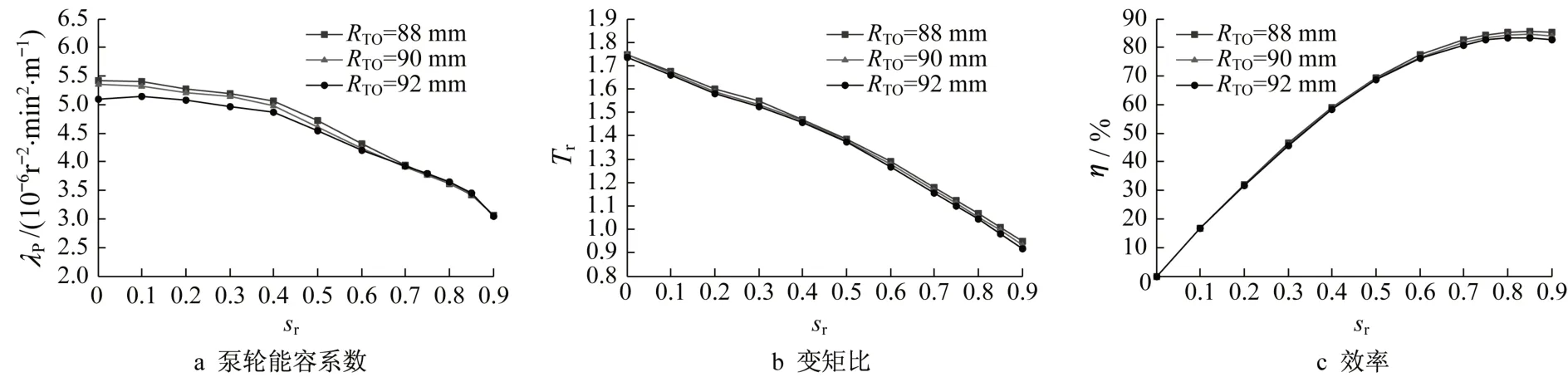

基于参数化设计模型,分别建立具有不同进出口半径的液力变矩器单流道模型,应用同样的仿真计算策略完成三维流场仿真计算。具有不同进出口半径液力变矩器性能计算结果如图15~18所示。由图15可知,泵轮能容系数在中高速比工况下受泵轮进口半径变化影响相对较大,且随着泵轮进口半径的增大而趋于减小,在低速比工况下受影响较小;液力变矩器变矩比和效率均随着泵轮进口半径的增大而减小,且变矩比的变化幅度在整个速比工况下具有较好的均匀性。由图16可知,随着涡轮进口半径的减小,在整个速比工况下,液力变矩器泵轮能容系数均有所减小;而变矩比和效率同样随着涡轮进口半径的减小而降低,但变矩比变化幅度随着速比的增大有减缓的趋势。由图17可知,随着涡轮出口半径的增大,液力变矩器泵轮能容系数有所降低,且随着速比的增大,各泵轮能容系数曲线趋于一致;而变矩比和效率同样随着涡轮出口半径的增大而减小,但变矩比变化幅度并不明显。由图18可知,导轮进出口半径对液力变矩器泵轮能容系数影响较大,而对变矩比和效率影响相对较小。随着导轮进出口半径的减小,在整个速比工况下,泵轮能容系数均减小,且减小幅度在不同速比工况具有较好的均匀性;而变矩比和效率随着泵轮进出口半径的减小变化较小,但当导轮进出口半径过小时,液力变矩器各向性能指标均出现明显恶化。

图13 泵轮出口半径对液力变矩器性能的影响Fig.13 Influence of pump outlet radius on the torque converter performance

图14 不同进出口半径各工作轮叶片叶型对比Fig.14 Comparison of blade types of working wheels with different inlet and outlet radius

3 循环圆设计参数对液力性能影响程度分析

本文选用失速变矩比Tr0、最大效率ηmax和失速泵轮能容系数λP0来评价液力变矩器的液力性能。前面已经研究了循环圆相关设计参数包括相对截面积、扁平率、循环圆径向比、泵轮进出口半径、涡轮进出口半径和导轮进出口半径对液力变矩器液力性能的影响规律,但其对液力性能的影响程度并没有量化分析。整理循环圆不同设计参数液力变矩器的性能评价指标,结果如表1 所示。在设计参数变化范围内,将液力变矩器不同性能评价指标的相对变化幅度作为设计参数对液力性能影响程度量化指标,计算公式如下:

图15 泵轮进口半径对液力变矩器性能的影响Fig.15 Influence of pump wheel inlet radius on the torque converter performance

图16 涡轮进口半径对液力变矩器性能的影响Fig.16 Influence of turbine inlet radius on the torque converter performance

图17 涡轮出口半径对液力变矩器性能的影响Fig.17 Influence of turbine outlet radius on the torque converter performance

图18 导轮进出口半径对液力变矩器性能的影响Fig.18 Influence of stator inlet and outlet radius on the torque converter performance

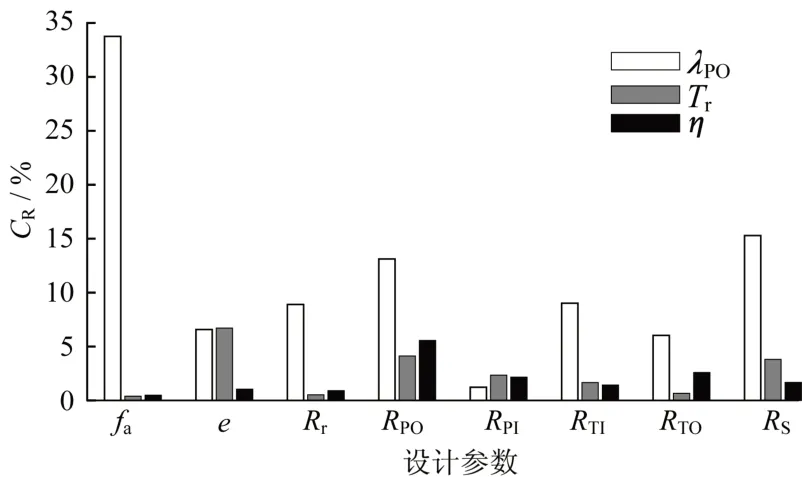

式中:CR为性能评价指标的相对变化幅度;φmax为设计参数变化范围内液力变矩器性能评价指标能够达到的最大值;φmin为设计参数变化范围内液力变矩器性能评价指标能够达到的最小值;φo为原始模型对应的性能评价指标。基于表1中循环圆各设计参数性能评价指标,分别计算求取各设计参数不同性能评价指标的相对变化幅度,计算结果对比如图19所示。

从图19中可以看出,在所有循环圆相关设计参数中,相对截面积对失速泵轮能容系数影响最大,但对失速变矩比和最大效率影响程度最小;对失速泵轮能容系数影响较大的次要设计参数为导轮进出口半径和泵轮出口半径,而影响程度最小的为泵轮进口半径;对失速变矩比影响程度较大的设计参数有扁平率、泵轮出口半径和导轮进出口半径,泵轮出口半径同时也是对最大效率影响最大的设计参数。在所有工作轮进出口半径设计参数中,泵轮出口半径和导轮进出口半径对液力综合性能影响最大,在液力变矩器优化设计时可以重点考虑。

图19 循环圆各设计参数对液力变矩器性能影响程度对比Fig.19 Comparison of influence degree of different torus design parameters on the torque converter performance

表1 循环圆不同设计参数液力变矩器性能评价指标Tab.1 Performance evaluation index of the torque converter with different torus design parameters

4 结论

(1)应用同样的仿真策略分别对液力变矩器参数化设计模型和原始模型进行三维流场计算,对比结果说明了参数化设计方法的正确性;对比原始模型三维流场仿真计算结果与试验数据,证明了仿真策略的可靠性。

(2)研究了循环圆相关设计参数包括相对截面积、扁平率、循环圆径向比和各叶轮进出口半径对液力变矩器液力性能的影响,并对比分析了各设计参数对液力性能的影响程度。结果显示,相对截面积对失速泵轮能容系数影响最大,但对失速变矩比和最大效率影响最小;扁平率、泵轮出口半径和导轮进出口半径对失速变矩比均有较大影响;泵轮出口半径对最大效率影响最大。在各叶轮进出口半径中,泵轮出口半径和导轮进出口半径对液力综合性能影响较大,在液力变矩器循环圆优化设计时可以重点考虑。