浓度与粒径对烟草粉尘爆炸压力的影响

2020-07-20徐伟巍覃欣欣

徐伟巍,覃欣欣

(1.广州特种机电设备检测研究院,广东 广州 510700;2.国家防爆设备质量监督检验中心(广东),广东 广州 510700)

粉尘爆炸事故的预防和控制是当前中国工业安全生产过程中亟待解决的重要课题[1],“十三五”期间国家针对工贸行业开展了粉尘防爆专项治理,但对于烟草加工行业中的烟草粉尘治理似乎未能引起足够的重视。烟草粉尘是烟草加工过程中的一种混合型粉尘,成分较为复杂,主要包含烟焦油、游离二氧化硅、尼古丁等多种有害物质[2]。烟草粉尘易产生于切丝、烘丝、加香、膨丝、卷包、滤棒成型等工序操作过程中[3],一旦沉淀的粉尘由于振动或气流扰动,扬起到空气中形成粉尘云,极易诱发粉尘爆炸。

粉尘爆炸压力和压力上升速率是描述爆炸力学效应的重要参数,它对设备设施的结构强度设计和防爆泄压面积的计算起着重要作用[4]。国内外已对一般工业粉尘进行了大量研究,得出了许多重要的数据和变化规律,但针对烟草粉尘爆炸压力行为的研究仍然较少。烟草粉尘由于加工工艺的特殊性,爆炸后的破坏效力高于一般工业粉尘,后果极其严重。因此开展烟草粉尘爆炸压力的影响规律研究,对于烟草加工行业的粉尘爆炸防治工作具有重要的现实意义。

笔者以烟草粉尘为实验对象,运用20L粉尘爆炸特性测试系统对不同浓度和粒径下的烟草粉尘爆炸压力行为进行实验研究,探讨了粉尘浓度和粒径对其爆炸压力的影响规律,以期为烟草生产加工过程中的粉尘爆炸防护提供技术支撑。

1 实验系统及实验方法

1.1 实验系统组成

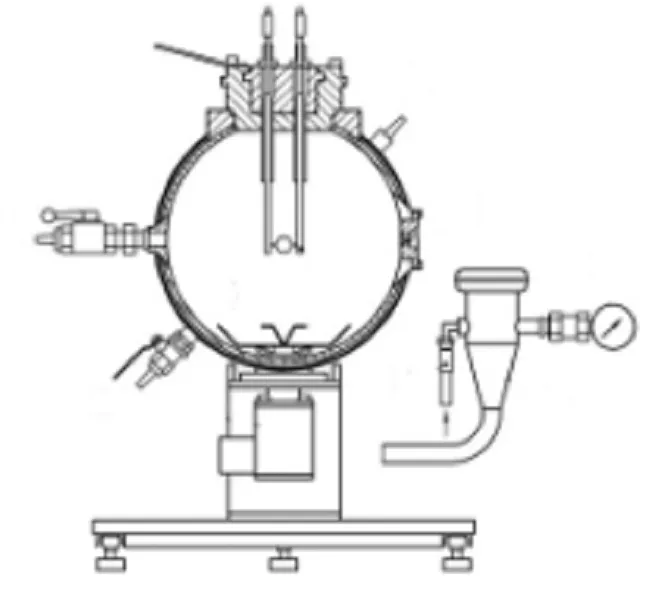

图1 20L粉尘爆炸特性测试系统

实验采用20L粉尘爆炸特性测试系统进行,该系统主要由爆炸罐主体、控制系统与数据采集系统三大部分组成,如图1所示。其中,装置主体为不锈钢双层夹套的球形结构,用以形成紊乱状态的粉尘云并作为承受爆炸载荷的密闭空间;控制系统通过自动化控制,用于实现储粉罐进气、喷粉、采样触发、点火等动作;数据采集系统则利用压电式瞬态压力传感器探测装置内的爆炸压力信号,并通过数据采集卡进行爆炸压力数据的实时采集和分析。

1.2 实验方法

实验前,将称量好的粉尘放入储粉罐并密封,然后将储粉罐加压至2.0MPa,并对爆炸罐抽真空至真空度达到60%,以确保爆炸罐内部气压在点燃时处于常压状态。实验时,启动测试程序,电磁阀自动开启,粉尘扩散到爆炸罐内形成粉尘云,通过10kJ的化学点火头滞后60ms后引爆,数据采集系统对爆炸压力信号进行实时采集[5-6]。通过改变粉尘的浓度和粒径反复实验,可就浓度与粒径对其爆炸压力行为的影响进行深入分析。

1.3 实验样品

实验选用某卷烟厂在加香工艺过程中沉积于设备表面的烟草粉尘为实验对象,所用烟草粉尘试样通过标称孔径的金属筛网进行筛分,并在45℃条件下进行烘干处理,干燥10h后测得其水分含量均小于1.0%。

2 实验结果及分析

2.1 粉尘浓度对最大爆炸压力与最大压力上升速率的影响

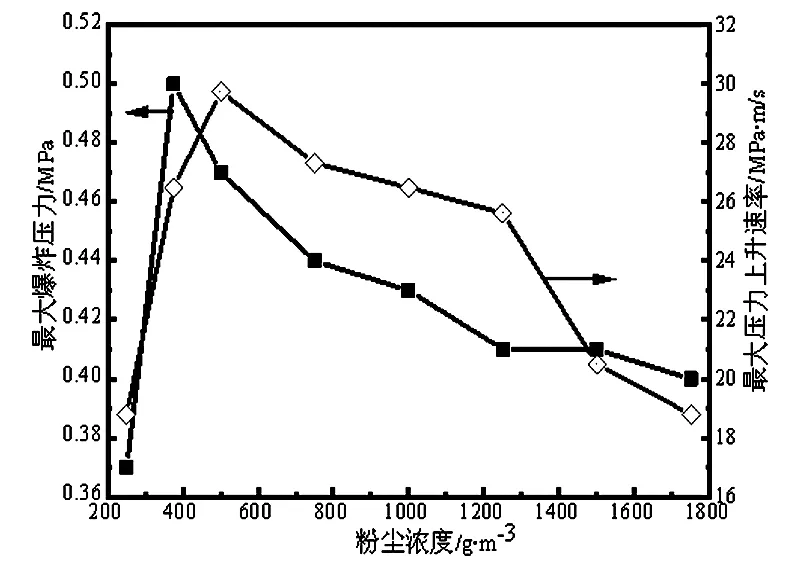

通过选取同一粒径(75μm)下8种不同浓度的烟草粉尘分别进行实验,测试结果如图2所示。从图2中可看出烟草粉尘的最大爆炸压力随着浓度的升高总体呈现先上升后下降的趋势。当粉尘浓度从200g/m3升高到1750g/m3时,最大爆炸压力在0.37~0.51MPa之间变化,压力数值变化幅度非常显著。

在所测浓度范围内,烟草粉尘在浓度375g/m3时达到最大爆炸压力值0.51MPa。由此认为,烟草粉尘的最佳爆炸浓度处于375g/m3附近,在低于该浓度阶段的烟草粉尘爆炸属于富氧燃烧过程,粉尘颗粒燃烧充分,在此范围内,提高粉尘浓度就增加了参与反应的粉尘颗粒的量,燃烧反应加剧,能量释放速率显著提高。而一旦粉尘浓度超过375g/m3附近后,烟草粉尘的爆炸过程就变为贫氧燃烧,其爆炸压力主要由体系中的氧气控制。此时有限密闭空间内随着粉尘颗粒的继续加入,氧气含量就随之下降,诱发体系中的部分粉尘颗粒发生不完全燃烧,能量释放减少,并且未发生反应的粉尘粒子作为吸热体的存在还要吸收部分能量,由此呈现烟草粉尘最大爆炸压力随浓度的升高而逐渐下降的现象。

图2 浓度对最大爆炸压力与最大压力上升速率的影响

当体系内的粉尘颗粒反应剧烈,压力上升速率上升就越快,图2显示出烟草粉尘最大压力上升速率的变化趋势与最大爆炸压力的变化基本一致,也是随粉尘浓度的增大呈现先增后降的关系,但二者达到最大值的最佳爆炸浓度点却不相同。这是由于爆炸压力是一个累积过程量,而压力上升速率则属于瞬态变量,表示的是压力-时间曲线上某点处的切线斜率,即压力差与时间差的比值,衡量的是该时刻系统的燃烧速度[7]。不同浓度下粒子的分散度不同,形成的湍流度和燃烧速度不同,达到的压力和压力所需时间也不同,导致压力上升速率值的变化对浓度比较敏感。因此,最大压力上升速率不一定在出现最大爆炸压力的浓度条件下取得,但一般出现在该最佳浓度附近。

2.2 粉尘粒径对最大爆炸压力与最大压力上升速率的影响

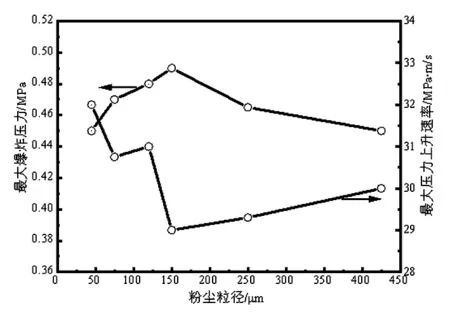

实验选取同一浓度(500g/m3)下5种不同中位粒径的的烟草粉尘分别进行了测试,烟草粉尘的最大爆炸压力与最大压力上升速率随粒径的变化关系如图3所示。

结果表明,烟草粉尘的最大爆炸压力随着粒径的增大呈现先上升后下降的趋势。当粉尘粒径从45μm增大到425μm时,最大爆炸压力在0.44~0.48MPa之间变化,压力变化幅度不超过9%。而最大压力上升速率的变化趋势正好与最大爆炸压力相反,整体表现为随着粒径的增大先下降后上升,但具有一定的波动性。

在相同工况下,粉尘的最大爆炸压力主要由参与爆炸的可燃物质的量决定。但因烟草粉尘本身特殊的理化性质,导致其吸附性较强,颗粒的团聚现象明显。试验时粒径过大,粉尘颗粒容易发生沉降,粉尘云的悬浮时间缩短,部分粒子只是表面燃烧甚至不能着火,颗粒的热转化率与化学反应速率降低,爆炸压力变小。而粒径过小,粉尘的团聚结块现象越严重,分散度较差,致使实际参与反应的粒子较少,爆炸压力较低。但整体上不同粒径段的最大爆炸压力值无显著差异,因此认为烟草粉尘的粒径对其最大爆炸压力的影响较小。

图3 粒径对最大爆炸压力与最大压力上升速率的影响

对于多数工业粉尘而言,在相同粉尘浓度条件下,粉尘粒子的总比表面积与粒径成反比,粒径越小,可燃物质的比表面积就越大,发生反应的速率就越快,从而导致压力上升速率较大[7-8]。但烟草粉尘随着粒径的增大,最大压力上升速率出现了一定幅度的波动,这是受到了小粒径粉尘颗粒间的团聚现象影响。而在粒径超过250μm后,最大压力上升速率又呈现出上升趋势,主要是在相同的分散压力条件下,大粒径的粉尘颗粒团聚现象减弱,实验时的分散效果更好,参与反应的可燃物质的比表面积增大,因此压力上升速率又开始回升。相较而言,粒径对烟草粉尘最大压力上升速率的影响比最大爆炸压力更明显。

3 结论

(1)烟草粉尘的最大爆炸压力与最大压力上升速率随浓度的变化基本一致,均呈现先上升后下降的趋势,但二者取得最大值对应的浓度点不相同,最大压力上升速率对浓度的变化更敏感。

(2)烟草粉尘的最大爆炸压力与最大压力上升速率随粒径的变化趋势相反,主要是受烟草粉尘颗粒间的团聚现象影响。不同粒径段的最大爆炸压力值差异较小,认为烟草粉尘的粒径对其最大爆炸压力的影响较小。

(3)烟草粉尘爆炸的压力行为受粉尘浓度变化的影响较粒径更明显。