背压式汽轮机管道的设计与分析

2020-07-20张昊慧

张昊慧

(上海中珏石油化工工程有限公司, 上海 201108))

在我国石油炼化行业中,蒸汽轮机常为压缩机,鼓风机,大型油泵等设备提供驱动,是较为关键的动力设备,并且有效弥补了使用电动机易引起爆炸的缺点。汽轮机属于高精密,高转速,能量转换装置,通入高温高压的蒸汽,将热能转变成轴旋转的机械能,故进汽排气管道会因高温热胀产生较大热位移,同时对汽轮机的设备管嘴产生很大的作用力和力矩。若相关重要管道布置不合理,可能会导致设备管嘴受力或力矩超过允许值,可能会引起汽轮机的定子与转子的摩擦和接触,机组振动的增加,连接法兰的泄露,还可能会致使汽轮机壳体结构发生变形、移位等,甚至引起机械损坏,被迫停车。故汽轮机进汽排气管道的设计除了要综合考虑相关重要管线的走向,支吊架(承重支吊架、限制性支架等)类型的选择及位置的设定,尽可能的将管道热涨产生的反力,力矩限制到最小,并控制在汽轮机管嘴受力允许值内外,还应为压缩机及周围设备的操作,维修留出足够的空间。

按照汽轮机排汽的形式,汽轮机可划分为凝汽式汽轮机和背压式汽轮机。本文主要围绕某厂重整装置背压式汽轮机的管道设计进行阐述。

1 背压式汽轮机管线布置原则

背压式汽轮机进汽介质为高温高压蒸汽,设计管道时应首先考虑应利用管道自然弯曲所具有的柔性补偿高温引起的热涨和端点位移。这种自然补偿补偿方式的特点是:构造比较简单,运行可靠,投资也相对较少。但由于单纯靠这种方式补偿不仅受厂房空间大小等限制,弯头的增多,也使得压降降低,管线易震动,故自然补偿并不能完全满足设备安全运转的要求,还应配合使用限位,导向,弹簧支吊架等,使管系适应变形需要,减少设备管嘴受力。设计时一般采用以下一种或几种措施增加管道柔性:

(1)改变管道的走向。

(2)调整支吊架形式与位置。

(3)选用人工补偿器(波形,套管式,球形补偿器)。

本文中主要采用1),2)两种措施组合的方法。

应分开布置背压式汽轮机的蒸汽线、润滑油线、动力调节油管线。如条件不允许或有特殊要求,必须并行成交叉布置时,这3类管线间应保持至少200mm的净距。在为汽轮机压缩机等设备预留足够操作及检修空间的前提下,汽轮机进出口的操作阀门宜以方便操作,集中布置为设计原则。

2 汽轮机管嘴允许受力

管道对转动设备的推力及力矩可按照美国电气制造商协会的NEMA SM 23[1]标准计算。NEMA SM23目前是国际推荐性汽轮机管嘴受力的计算标准,因其中对汽轮机管嘴允许受力最严苛。事实上,一般汽轮机器制造厂家可按照实际经验数值,适当的放宽允许推力和力矩的限制。设计前一般设计院在汽轮机的技术协议中要求管嘴受力为规范的2-2.5倍,若管道设计方案在应力计算完成后,核算仍不达标,可把计算结果提供给制造厂进行校核。本装置在汽轮机的技术协议中要求管嘴受力为NEMA SM23的2倍。

3 进气管线设计

3.1 进气管线应力校核

GB/T 20801中规定,当管道操作温度≥400℃,设备管口有特殊载荷要求时应对该管道进行管道应力分析,同时SH/T 3041中也明确规定进出汽轮机的蒸汽管道宜用计算机分析进行详细的柔性设计。故蒸汽轮机的进排气管道布置方案必须经柔性计算,验证方案的准确性。

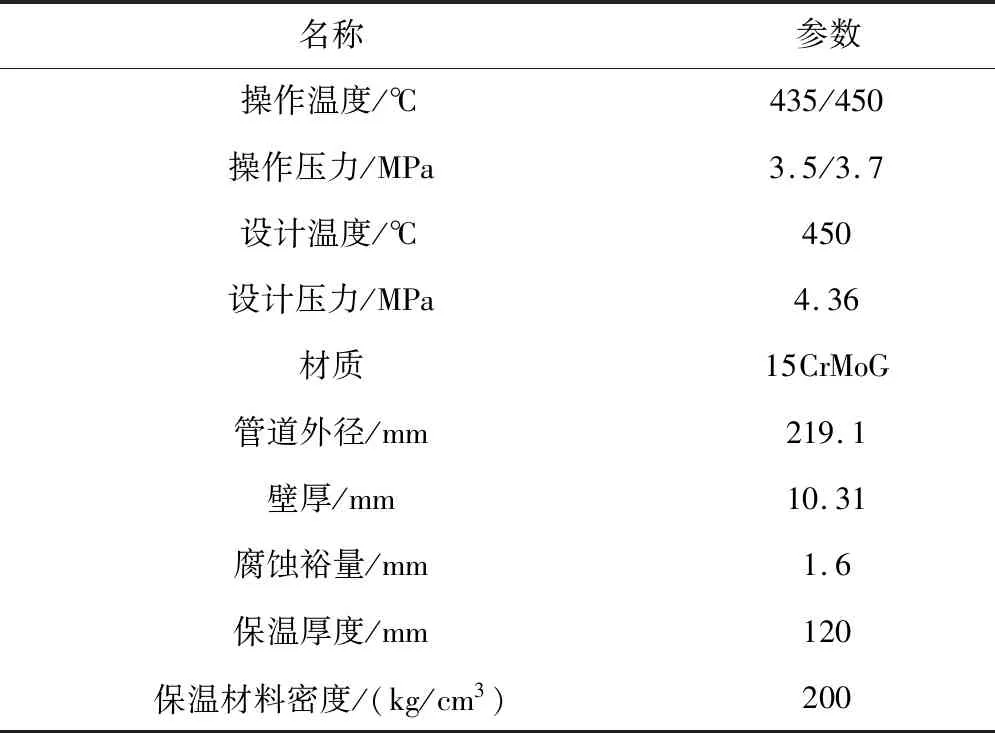

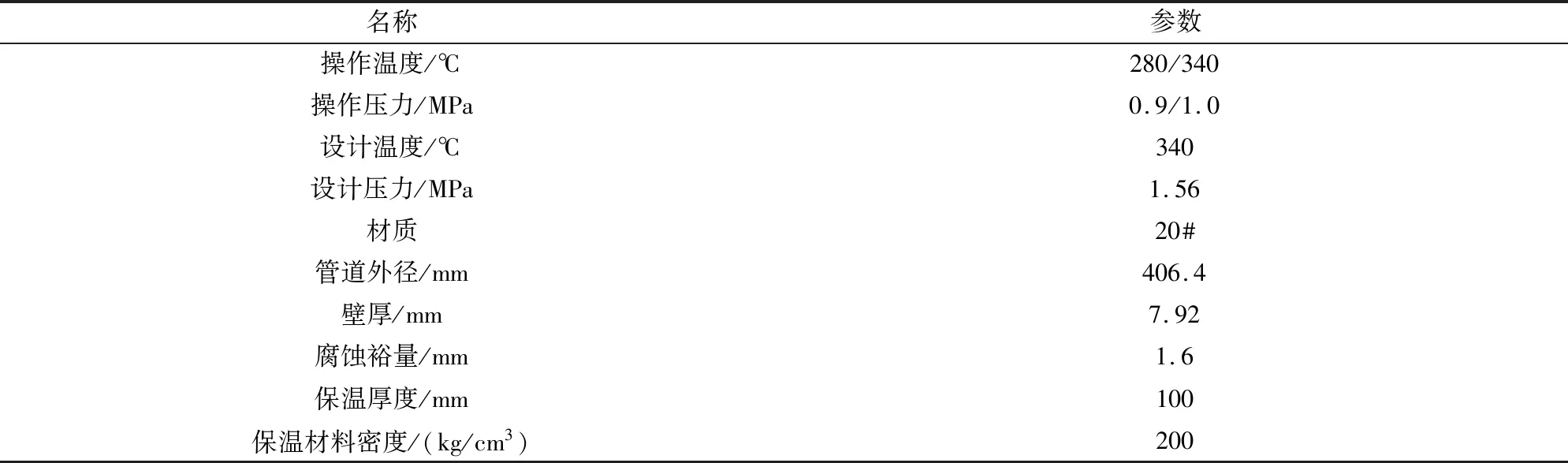

蒸汽轮机进汽介质为中压蒸汽,具体参数见表1。

表1 汽轮机进汽管道计算参数

进出汽轮机的蒸汽管道应整体进行分析(从起点至终点),从而更易确定合理的热补偿方案。汽轮机进汽管线必须从蒸汽总管顶部接出,接出点不可在π型补偿器上, 且切断阀宜尽量靠近总管。为保证蒸汽管道的柔性,总管和分支管均设置了π型补偿器,补偿器附近位移较大,故接出点与总管π弯应保持一定距离,蒸汽管线尽量避免出现液袋,当无法避免时,必须添加疏水系统。本装置汽轮机有两个入口,这种双进汽形式的管道一般都会对称布置,有利于管道柔性及应力分析。图1为背压式汽轮机进汽蒸汽管线布置图。可以看出整个管线多次进行自然补偿,提高管道整体柔性,汽轮机入口分两路对称布置,减小中压蒸汽管道对管嘴受力的影响。

图1 汽轮机进汽管线布置图

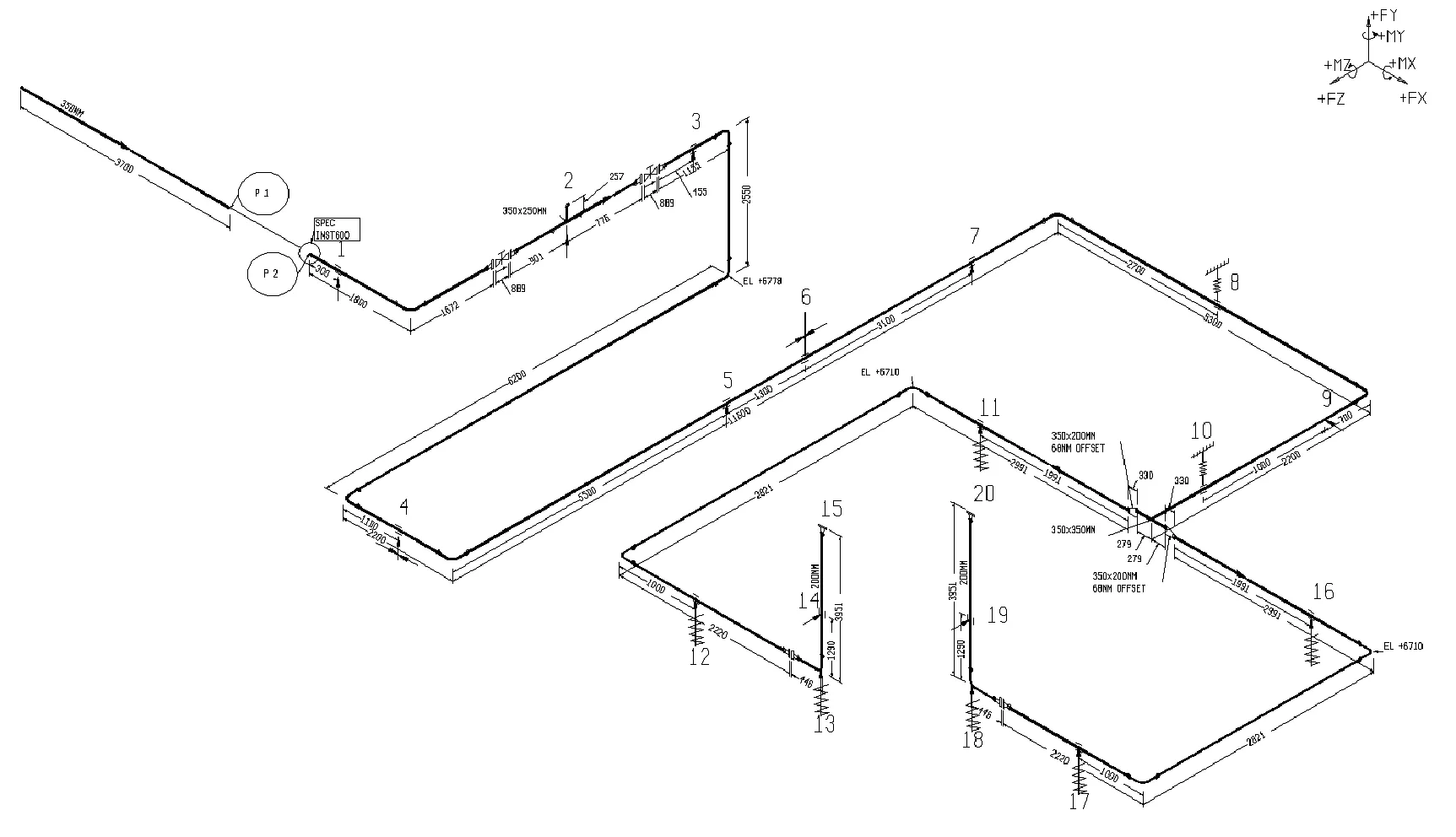

图2 汽轮机进气管道单线图

图2为汽轮机进气管道单线图,图中15点,20点均为汽轮机蒸汽入口。管道设计条件见表1。

15点管嘴最大热位移:(制造厂提供):

X=-5.98mm; Y=1.06mm;Z=-4.94mm

20点管嘴最大热位移:(制造厂提供):

X=5.98mm;Y=1.06mm;Z=-4.94mm

从图3中可知,与15,20点连接的进汽管嘴为-Y方向,机体与管道的热胀也为-Y方向,在进汽管线靠近汽轮机管嘴的第一个弯头处13、18点设置弹簧支/吊架,为了控制管道在冷热状态下支吊点的载荷变化及吸收竖向位移,同时在11、12、16、17也设置了弹簧支架,分担管道荷载吸收位移;14、19点设置-Z方向止推支架,避免水平位移对嘴子产生扭矩,故在管嘴直接相连的立管上设置限位支架,只允许管线做上下位移。9点设置-X方向止推支架。通过应力分析软件CAESAR II,建模分析计算出操作工况,暖机工况,设计工况种工况3下,汽轮机进汽管嘴的力,力矩和位移。结果见表2。

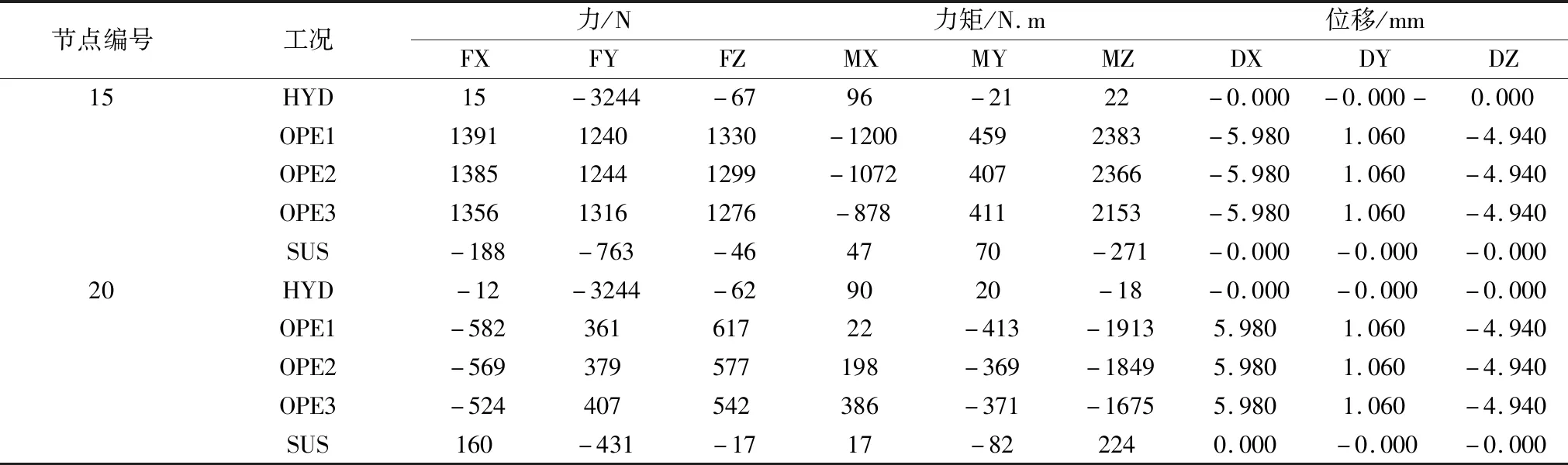

表2 汽轮机进汽法兰处应力计算结果

表中:OPE1为操作工况;OPE2为暖机工况;OPE3为设计工况。

本项目汽轮机技术协议已确定汽轮机允许力和力矩应按照NEMA 23标准的两倍执行,通过核算,此设计满足厂家提供的允许值。

3.2 进气管线支架设计

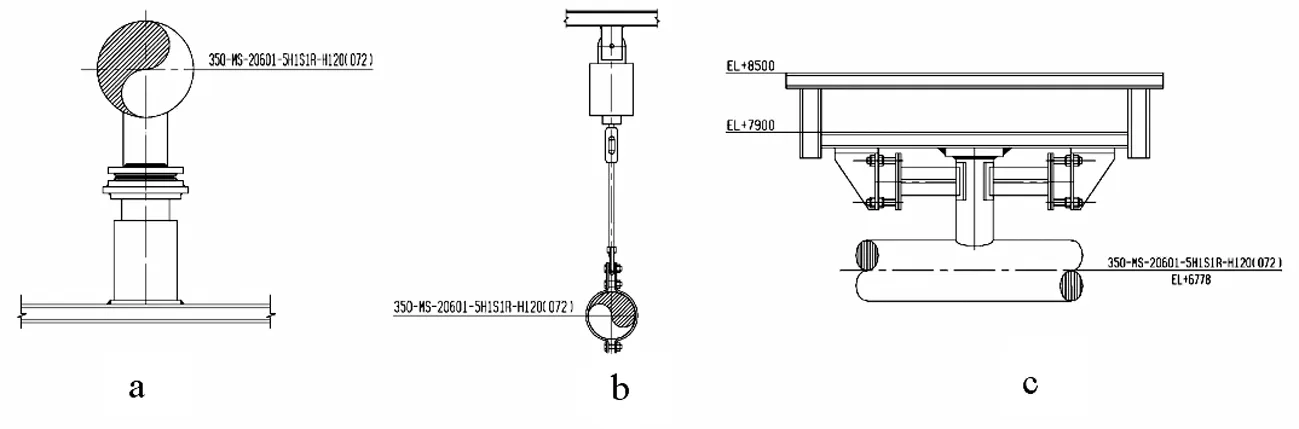

管道设计除了管线的走向设计,正确设置支吊架也是一项极其重要的工作,支吊架可以承受管道载荷还能去起到限位和减小管系振动的作用。对于这种复杂管系,在合适位置组合使用不同类型支吊架,可以有效减小汽轮机接管法兰的推力及力矩。图2已经标出各个节点的支架选型结果。11、12、13、16、17、18点竖向位移过大,支架选型为支撑搁置型恒力碟簧,同时弹簧顶板增加聚四氟乙烯滑板,降低摩擦力,弹簧形式见图3-a,支架生根在汽轮机基础; 10、18点为变力弹簧吊架,见图3-b,生根在EL+8500层平台梁底;6点支架要求可靠可调止推,并需保证间隙为0,见图3-c;4点为轴向限位刚性支架;其余点为普通刚性支架。

图3 支架示意图

3.3 进气管线其他设计要求

(1)汽轮机进气管线的低点处应设疏水装置,防止凝结水进入汽轮机,造成叶片损坏。

(2)进气管道压力达到3.7MPa,压力过高会造成汽轮机转速增大,外壳超压,设备损坏。进汽管线上应设置泄压或调节压力的安全阀或者调节阀,以保证压力的稳定,维持恒定转速。

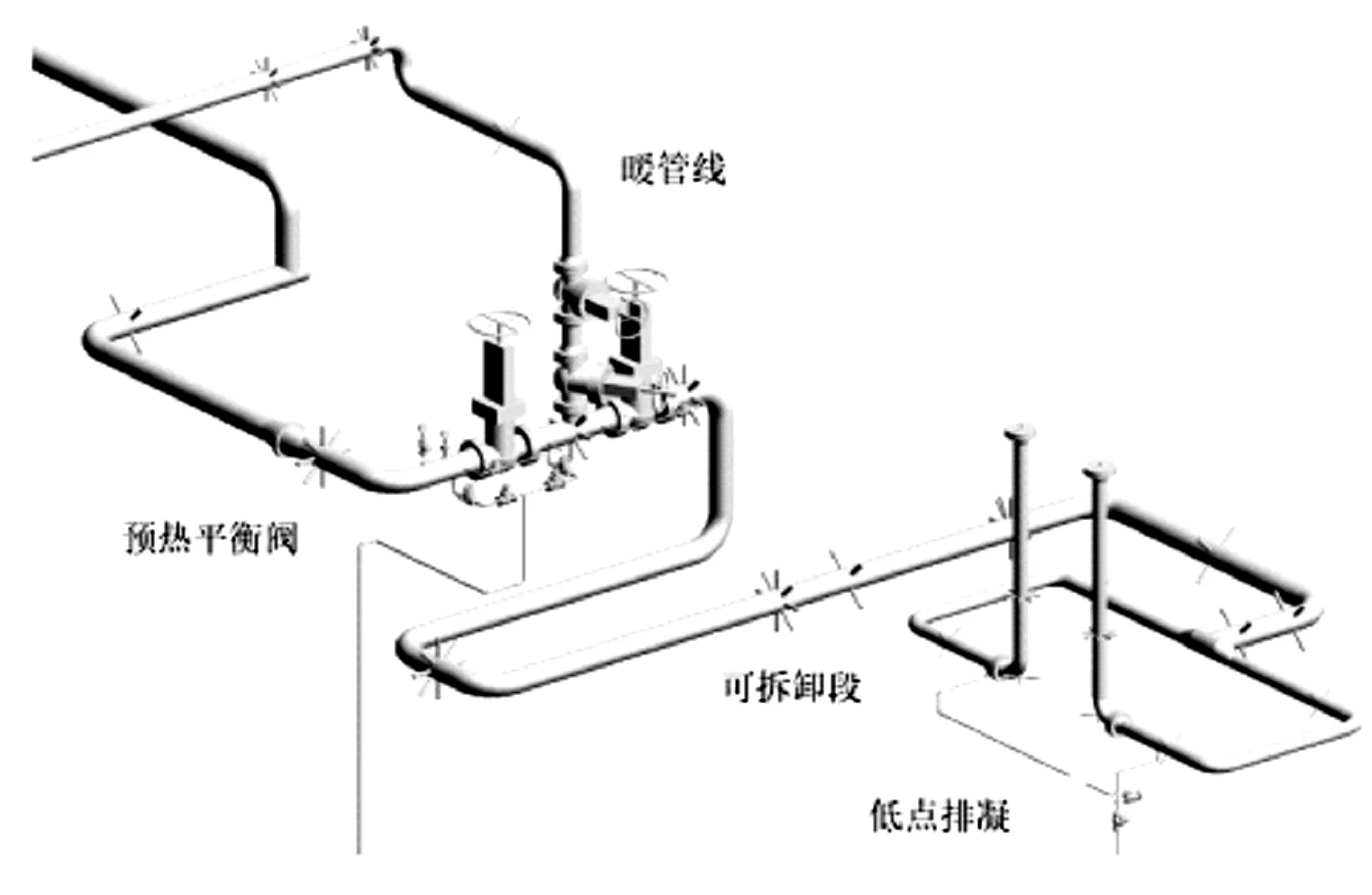

(3)为防止汽轮机突然升温快速产生的热应力无法释放,开机前应对汽轮机的转子及汽轮机壳进行预热,减少机体振动,避免机械损坏,进汽管道的切断阀应设计低于主管口径的预热旁路阀。本装置进汽轮机主管道切断阀尺寸为DN300,旁路切断阀的为DN80,预热时,开启旁路,蒸汽通过管道及汽轮机产生预热作用的同时,气量又不会致汽轮机工作。此预热阀门同时还有平衡主切断阀压力的作用,使预热切断阀易于开启。

(4)靠近汽轮机进口的管道应留带法兰的可拆卸段[2],因为汽轮机在试运行前,要在法兰处接临时吹扫管线引至厂房外对进汽管道进行蒸汽吹扫,以防管道内杂质进入机身,引起设备损坏。

(5)一般汽轮机的驱动蒸汽由主管桥引出,距离汽轮机较远,导致进汽管道产生的压降和温差较大,所以会在主汽门前的管道上接小于主管口径的带分支管道,称为暖管线,并将此管道引至压缩机厂房外放空,端部接消音器。

入口细节如下图4。

图4 进气管道细节图

4 排气管线设计

4.1 排气管线应力校核

与进汽管道温度450℃相比,排汽管道的温度明显降低,但依旧有280~ 300℃,在试车阶段,由于未带动压缩机做功温度甚至能达到340℃。根据NEMA SM23计算公式[1],当量直径计算方法当Dc大于22.5 cm时, Dc=(45+Dzs)/3当量直径增率变小,设备单个管嘴各方向允许值增量变小,故较进汽管道进口DN200而言,排汽管道DN400管嘴校核更为严苛。

背压式汽轮机排气介质为低压蒸汽,若排气温度高于低压蒸汽管网温度时,需在并入低压蒸汽管网前设置减温器。本装置汽轮机位于平面布置图的压缩机区,距离主管桥平面距离有50多米。分段考虑热补偿,以阻断管桥上蒸汽管线的热胀对汽轮机管嘴的影响,降低管系的复杂程度,在排气管线的某位置设置固定或限位支架。同时增大排气管道在靠近汽轮机侧管道的柔性,减少对嘴子的推力和力矩。

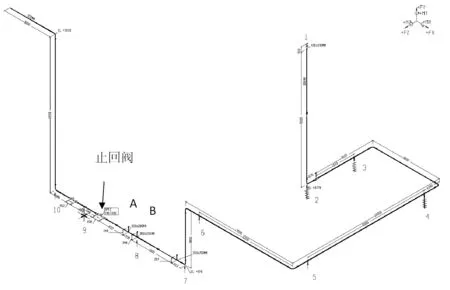

图5中排汽管道止回阀前a.b分别接安全阀分支和消音器放空分支,主要目的为保证汽轮机的有效出力。做设计时,要将这两根管线和排气管线作为整体综合考虑整个管系的柔性分析。本装置汽轮机排气应力计算已包括安全阀和消音器放空管道。

图5 汽轮机排气管道单线图

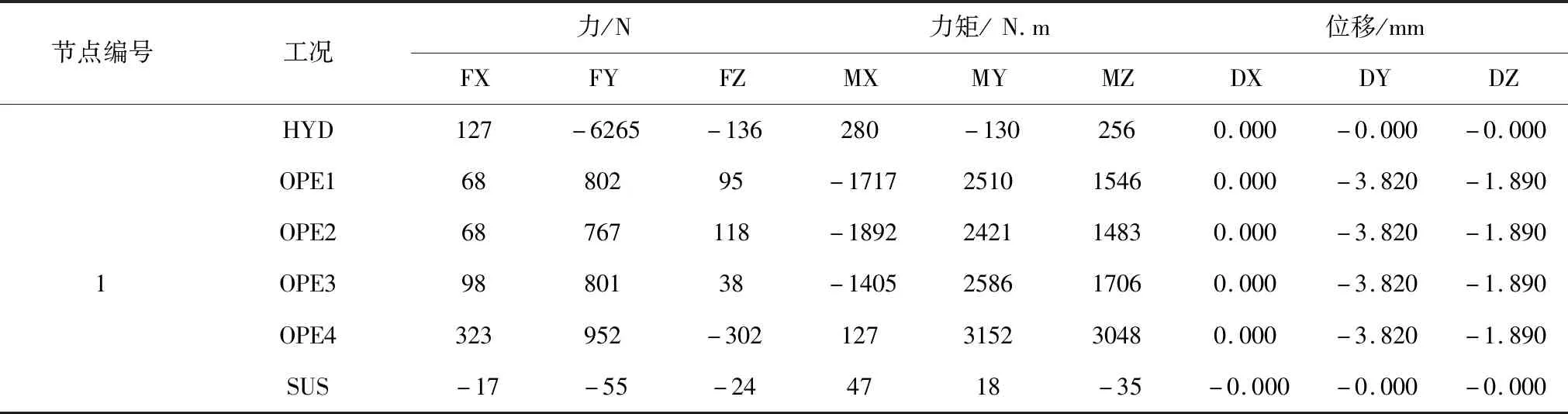

图5为汽轮机排气管道单线图,图中1点为汽轮机蒸汽出口。管道设计条件见表3。

1点管嘴最大热位移:(制造厂提供):

X=0mm;Y=-3.82mm;Z=-1.89mm

表3 排汽管道计算参数

表4 汽轮机排气法兰处应力计算结果

应力计算时要将不同工况均考虑其中。通过核算,此设计满足制造厂要求。

4.2 排气管线支架设计

汽轮机排汽口的方向也朝下,故在排汽口靠近汽轮机的管嘴第一个弯头处同样也应考虑设置大行程弹簧支架,从图5中可以很清楚地看出各个支撑节点的支架选型设计结果。2、3、4点支架选型为支撑搁置型顶板带聚四氟乙烯的恒力碟簧,便于吸收出口至固定点之间的热位移,减少因热位移及磨擦力对设备出口嘴子所产生的力及力矩。弹簧形式如图四-a,生根在压缩机基础;9点为固定支架,生根在地面基础,支架底板按结果做水平4个方向的限位;其余点为普通刚性支架。

4.3 排气管线其他设计要求

(1)靠近排汽管道出口,在水平段设置止回阀,见图5标注。目的是为了防止汽轮机突然停机时,蒸汽管网中蒸汽倒流,引起汽轮机反转。

(2)排汽管道切断阀前应接安全阀和消音器分支,安全阀出口也应接消音器,消音器统一放在厂房外,高出附近平台2.2m以上,凝结水宜接至无人处引走,以免烫伤工人。

5 结束语

综上所述,汽轮机的管线设计,应综合考虑管线走向、支吊架的选型和位置设置,通过分析,计算,结合实践经验,方可确定有效方案,确保蒸汽轮机进排气嘴子的受力满足嘴子允许值,使蒸汽轮机可以高效,长久,安全,稳定运转。