多柔度电液位置伺服系统建模与稳定性分析

2020-07-16李建英董法堂李士铭

李建英 董法堂 李士铭

摘要:为探索多柔度电液位置伺服系统的动静态响应性能,主要以含有弹性环节的电液位置伺服系统为研究对象,主要考虑包括液压弹簧刚度、负载弹簧刚度和机械连接刚度等存在于系统多个位置的弹性环节对系统的影响,推导出包含液压缸、负载、伺服阀和活塞的数学模型。针对电液位置伺服系统的稳定性和动静态特性展开分析研究,阐述了考虑多柔度弹簧刚度的存在对系统综合性能影响的重要性。研究结果表明,系统反馈点位置的不同,对系统的稳定性的影响也不相同,同时,由于机械连接刚度的存在,对系统的动静态响应性能也有很大的影响。

关键词:多柔度;电液位置伺服系统;系统建模;稳定性分析;响应性能

DOI:10.15938/j.jhust.2020.02.008

中图分类号:THl37.32文献标志码:A 文章编号:1007-2683(2020)02-0057-07

0 引言

电液伺服控制系统以稳定性好、响应速度快、控制精度高等优点被广泛应用在冶金、航空航天等重要领域。目前研究人员对电液伺服系统的稳定性研究主要集中在控制策略上,在建模过程中对弹性刚度等结构因素的影响考虑较少。赵慧等以精密校直机为对象,分析了弹性负载对系统动静态特性的影响,并针对精密校直机工作在弹塑性变形阶段带来的变刚度问题,设计出能在全工况范围内稳定快速工作的模糊控制器。周丹等为解决大弹性负载伺服系统在低速和换向时存在的冲击和振动问题,提出一种基于负载力反馈的变论域双模糊控制算法。阀控液压缸中弹性负载是比较常见的一种形式,例如在两级液压放大器中,功率级滑阀就存在弹簧对中装置,液压材料试验机同样在存在弹性负载,被试材料是一种硬弹簧。探究多种柔度电液伺服系统有其必要性,其性能的好坏及可靠性将直接影响电液伺服系统的性能及安全。

本文以具有弹性负载的电液伺服系统作力研究对象,对其进行了建模,尤其是对于液压缸与负载特性进行建模分析,结合液压弹簧刚度、负载弹簧刚度和负载连接刚度进行耦合特性分析,得到了其负载特性综合刚度,分析对系统的液压固有频率、系统阻尼比的影响。对此系统综合考虑,建立其数学模型,并对其分别进行时域、频域响应的仿真分析,研究系统的稳定性、快速响应等性能。

1 电液伺服系统建模

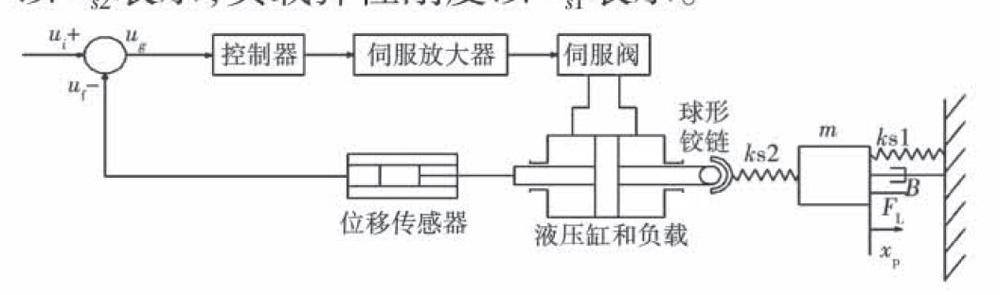

考虑到连接结构柔度和弹性负载柔度,阀控液压缸的简化原理图如图l所示,是由液压缸,电液伺服阀,放大器和负载等组成,它是一种最常用的液压动力元件。液压缸活塞杆的一端通过球形铰链和连接弹簧与质量块连接,另一端则与位移传感器相连接。图1中,活塞与质量块之间的连接刚度以ks2表示,负载弹性刚度以ks1表示。

1.1伺服放大器模型

电液伺服系统中的伺服放大器大都采用运算放大器组成的,伺服放大器在驱动力矩马达时,由于线圈存在电感作用,使得伺服放大器数学模型是一个惯性环节,由于伺服放大器频宽比伺服阀的频宽高很多,并且响应速度也很快,可以忽略伺服放大器的时间常数,把它看做是比例环节,它的传递函数为

式中:I为伺服放大器输出电流;U为伺服放大器输入电压,伺服放大器增益ka=0.002A/v。

1.2 电液伺服阀模型

电液位置伺服控制系统电液伺服阀选用美國穆格公司生产的电液伺服阀,其型号:D661-G15HOAA4NSX2HA;其先导级为射流管阀,主阀芯为零开口四通滑阀,额定流量:qN=40L/min(△qN=7MPa),额定电流:10mA,供电电压为24v。

电液伺服阀输出流量g与输入电流I的传递函数Gsvq](s),当伺服阀的频宽与液压固有频率相近时,电液伺服阀用二阶振荡环节来表示:

式中:I为输入电流,A;Ksvq为电液伺服阀的流量增益,(m3/s)/A;Wsv为伺服阀的固有频率,rad/s;ξsv为伺服阀的阻尼比。

40min/L规格的伺服阀在压降7MPa时,伺服阀的流量增益0.0667(m3/s)/A,伺服阀的固有频率1256rad/s,ξsv为伺服阀的阻尼比0.7,所以伺服阀的传递函数如(3)所示:

式中:Cd为阀口流量系数;W为阀口面积梯度,W=6.092×10-3m;Ps为供油压力,Ps=16MPa,P0=0;p为油液密度880kg/m3。

1.3 液压缸和负载模型

1)伺服阀阀口线性化流量方程

QL=KqXv(s)-KcPL(s) (6)

式中:QL为电液伺服马达的负载流量,m3/s;Kq为电液伺服阀阀口流量增益,m2/s;Xv为伺服阀阀芯位移,m;Kc为伺服阀阀口流量压力系数,m3/(s·Pa);PL为负载压力,Pa。

2)液压缸流量连续性方程

式中:Ctp为液压缸总泄漏系数;Be为有效体积弹性模量,Be=1.4×109Pa;Ap为液压缸活塞有效面积;v1为总压缩容积;xp为液压缸活塞位移;p1为负载压降。

3)负载特性方程

对活塞和负载受力分析如下:

活塞的力平衡方程为

式中:mL为质量块质量;x1为质量块位移;BL为负载粘性阻尼系数,B=80N/(m/s);FL为外负载力,忽略负载力的影响;Ks1=ks2=1.2×105N/m。

考虑到结构柔度对大惯量电液伺服系统的影响,活塞的质量可以忽略,活塞粘性阻尼系数和负载粘性阻尼系数由于较小,为了突出结构柔度的作用可以忽略,故(8)-(9)两个方程可以简化为

忽略外负载力对系统的影响,负载位移XL与阀芯位移想V的传递函数为

1.4 检测元件

将电液伺服系统中的位移传感器和压力传感器看作惯性环节(传感器存在时间常数),其动态传递函数:

式中:Kpm为位移传感器增益,Kpm=50V/m;Tpm为位移传感器的时间常数(包括低通滤波时间常数),Tpm=0.0002s。

1.5 系统数学模型的建立

由式(1)-(15)得电液位置伺服系统的传递函数方框图,如图2所示,

液压缸控制腔容积取活塞杆直径d=90mm,液压缸内径D=125mm,液压缸的有效行程L=25mm,活塞杆的有效工作面积A=0.006m2。伺服阀到液压缸管路直径dL选为0.015m,管路长度为1m,管路油液体积VL=0.0001765m3,油缸和管路油液的总容积v1=0.0003265m3,负载等效质量15400kg,总流量压力系数kce=3.12×10-12

阀控缸电液伺服系统的活塞位移与输入信号的开环传递函数为

从上述分析中可以看出,机械连接刚度,液压弹簧刚度和负载弹簧刚度构成一个综合谐振系统。结构谐振和液压谐振相互耦合,形成一个液压一机械综合谐振系统。

2 系统仿真模型的建立

通过上述分析,结合电液伺服系统结构简图,建立系统的仿真模型,如图3所示。

根据上述伺服阀和液压机构的工作条件构成模型的基本输入参数,进行系统仿真建模。在进行分析时,对时域和频域实时分析,得出结论,并寻找出其原因。

3 仿真结果与分析

系统的频域分析和时域分析是在系统全闭环稳定性分析的基础上进行的,如4.2所示的全闭环稳定性分析上表明系统是稳定的。

3.1 频域分析

对系统模型线性化分析,可以得到系统的频率响应曲线。图4为开环伯德图,图5系统的闭环伯德图,从开环伯德图可以看出系统的幅值裕度是30.3dB,大于6dB,相位裕度为158°,大于45°,说明系统有良好的稳定性。系统的频宽可以判断系统的快速性,在闭环伯德图中无法显示出-3dB,所以暂时无法判断,频宽在其工作频段内有良好的跟随性能,应远大于最大工作频率,才能满足系统要求,而且频宽主要由液压动力元件的液压固有频率和阻尼比决定的。

3.2 时域分析

对系统时域分析,在阶跃幅值取阀芯最大开度为25mm,在0s时触发阶跃信号,仿真时间为2.5s通信间隔为0.0001s,阶跃信号仿真响应曲线如图所示。由图6可知,负载的响应时间为1.5s,超调量为0%,调整时间为5.845s,上升时间为5.13s,稳态误7.68um。如图7所示,活塞响应时间很短,在0.05~0.06s之间,但系统的稳定性很差,随着时间的增长,响应曲线变得震荡,而且幅度很大,完全失去控制,系统是不稳定的。

阶跃响应曲线及各项指标显示,在负载响应时,系统是稳定的,但是系统响应缓慢,稳态误差很大,负载的响应曲线是两个二阶震荡环节和一阶惯性环节的综合,是一个五阶环节,说明该系统以五阶表示不是很准确。由于系统的阻尼很低,速度放大系数(开环增益)很小,经验证,系统的快速性和精度很差,无法满足系统的要求。需要对系统进行校正,在满足稳定性要求的前提下,提高其响应速度和精度。活塞的响应曲线系统不稳定,在活塞杆与负载之间有弹簧存在,对其数学建模时,机械连接刚度的存在严重影响系统的稳定性。

4 系统稳定性分析

4.1 半闭环稳定性分析

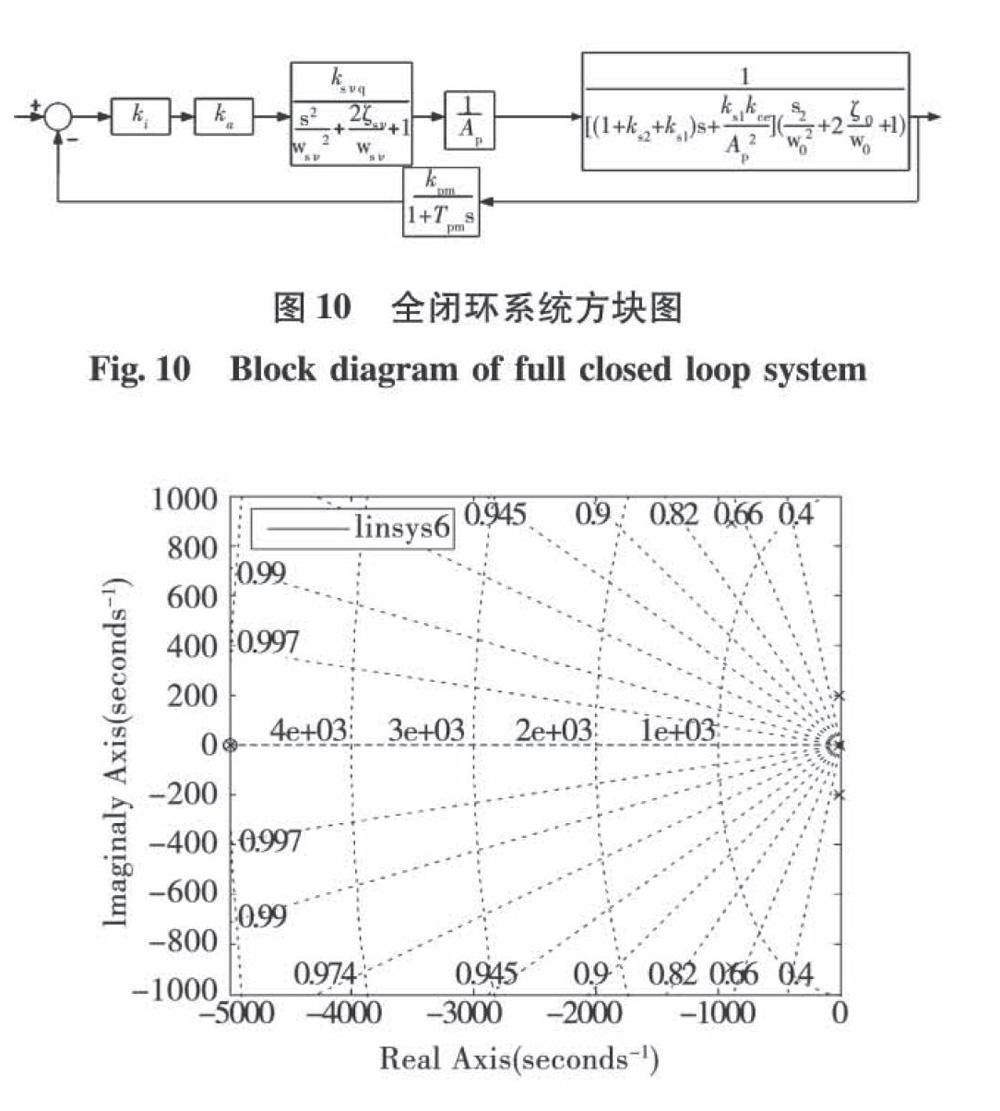

4.2 全闭环稳定性分析

系统的反馈从活塞杆或负载处取出,它的连接环节点不同,其稳定性也是不一样的,故反馈连接点与系统的性能有很大的关系,从图8和图10的特征根中得出结论,反馈点的不同,全闭环系统稳定,半闭环系统不稳定,出现正值特征根。

如图10是全闭环系统,反馈是从负载处取出的。此时系统的稳定性受到综合谐振频率和阻尼比的限制。

对于惯性很大伺服系统综合谐振频率要低于液压固有频率和结构频率,而且结构频率远低于液压固有频率,所以可视为结构频率约等于综合固有频率,所以结构频率成为限制液压伺服系统频宽和稳定性的重要因素。考虑提高系统的稳定性和频宽时,就要提高系统的综合固有频率和阻尼比。

从图11零极点分布图和图12奈奎斯特图中可看出,系统的特征根是:s1=-883.273626708361+892.812932745551i,s2=-883.273626708361-892.812932745551i,s3=-8.82066154598888+199.718533690883i,s4=-8.82066154598888-199.718533690883i,S5=-1.08093768688746,可知所有极点都在系统的左侧,满足线性定常系统稳定性条件。从特征根中可以看出,s5对闭环系统的影响较大,它是离虚轴最近的点,系统相应的过渡过程由阀控缸的闭环极点的暂态分量决定。

5 结论

1)通过研究可知机械连接刚度、负载弹簧刚度和液压弹簧剛度对系统的固有频率和阻尼比有很大影响,当ks1和ks2相等、并且远小于液压弹簧刚度的情况下,可知系统快速响应性能变差,稳态误差变大但是系统稳定性良好。

2)通过对电液伺服系统建模,系统的稳定性研究可知,系统反馈点的不同对系统的稳定性影响很大,全闭环系统稳定,半闭环的系统不稳定。

3)对系统存在于多个位置的弹性环节建模可知,液压弹簧刚度、机械连接刚度和负载弹簧刚度构成了一个综合谐振(机械和液压相互耦合)的系统。