添加剂对矿井充填料浆流动特性的影响

2020-07-13关长国李耀晖单麒源陈维新巩宪辉

李 涛, 关长国, 李耀晖, 单麒源, 陈维新, 巩宪辉

(1.黑龙江科技大学 矿业工程学院, 哈尔滨 150022; 2.中国矿业大学(北京) 能源与矿业学院,北京 100083; 3.铁法煤业集团有限责任公司 小康煤矿, 辽宁 铁岭 112700)

0 引 言

矿井充填采矿法是矿山绿色开采的核心技术之一,能够有效解决矸石排放、矿区地表塌陷和“三下”采煤问题,减轻矿区生态污染、提高了资源回收率、增加矿企经济效益。据相关文献[1-5],充填采矿过程中充填管路的堵管事故频发,排除故障需要很长的时间成本及较大的经济投入,成为制约充填采矿技术应用与发展的瓶颈。现代化矿山开采呈大型化趋势,随着矿井同一水平采(带)区系统的延展,充填采矿中泵送大倍线长距离充填(以下称长距离充填)成为主要发展趋势。

长距离充填料浆在充填管路内运移和停留时间长,充填料浆各组分间更易发生物理化学反应,致使料浆在充填管路内运移更具复杂性,料浆的长期流变稳定性直接决定充填管路故障情况、充填效率及效果。学者们就长距离充填采矿技术不同研究内容做了一些研究,邓代强[6]采用数值模拟方法对不同浓度充填料浆在管线总长2 568 m、高差808 m、倍线3.178 的充填管路中的流动压强、流速及偏转特性进行数值模拟,得出充填料浆最佳质量浓度为 72%~74%时,矿山充填管路系统可安全、经济、平稳的运行。徐文彬[7]对新阳煤矿充填管路2 700 m长的矸石粒径级配研究发现,粒径为0~30 μm的矸石颗粒与料浆的表观黏度和初始剪切力相关性最强,对料浆流变性能影响最大,2、3号材料中矸石粒径级配更加合理,保证了管路输送过程中料浆长期流态的稳定性。王新民[8]基于H-B流变模型和絮网结构理论,构建了时变性的超细全尾砂似膏体流变模型,探究超细全尾砂似膏体在3 000 m长距离管路输送中的时变特性,得出超细全尾砂似膏体长距离输送以稳定状态的阻力损失进行计算更经济合理。相关研究从不同方面探究长距离充填料浆的流动性问题,但未从根本上解决充填料浆长期流变稳定性问题及长距离充填料浆输送中的堵管问题。

为提高资源回收率,回采城镇居民区下方压覆的煤炭资源,如采用传统的垮落式采矿方法,必然造成顶板垮落和地表塌陷,危及地表城镇建筑及居民安全。以河北某矿为研究对象,该矿采用矸石、粉煤灰高浓度胶结充填采矿方法对“三下”压煤进行开采。所开采煤层赋存深度800 m,地表搅拌站至井下充填地点总长约3 800 m,以料浆平均流速1.8 m/s计算,料浆在管路中运移时间约35 min。回采工作面充填采用分段充填方式,在工作面均匀布置10个充填口,每 8 min依次开口浇筑充填料浆,共需80 min。充填料浆在管路内运移时间和停留时间共需115 min,属于典型的长距离充填开采模式,对料浆的流动性及内在流变特性提出了较高要求,料浆颗粒在管路中不能发生分层、沉降和凝结,否则会造成充填料浆堵管事故[9-12]。为了保证充填料浆的长期流变稳定性,避免充填堵管事故的发生,开展了高浓度胶结充填料浆配比实验、流动度实验和流体流变特性实验。

1 实验背景

充填料浆流变特性受料浆浓度、胶凝材料种类及掺量、粉煤灰掺量、集料的颗粒形状及物化性质、集料的粒径级配、配制温度与工艺等因素的影响[13]。经实验得出,矸石、粉煤灰高浓度胶结充填料浆最佳质量浓度为70.2%,其中,水泥、粉煤灰、煤矸石、水的占比分别为12.0%、19.5%、38.7%、29.8%。由于充填料浆在管路内运移时间长,各组分间发生内部物化反应致使充填料浆运移更具复杂性,仅改变各组分掺量难以达到料浆的长期流变稳定性。故添加悬浮剂DF与引气剂ST共同作用于充填料浆,使其满足长距离充填料浆的均质悬浮性和流动性的要求。笔者研究悬浮剂DF与引气剂ST最佳配比关系及二者协同作用机制对充填料浆流动度经时损失、经时损失变化率及流变特性的影响。经料浆配比实验,选定4组具有代表性的掺量配比进行分析,如表1所示。

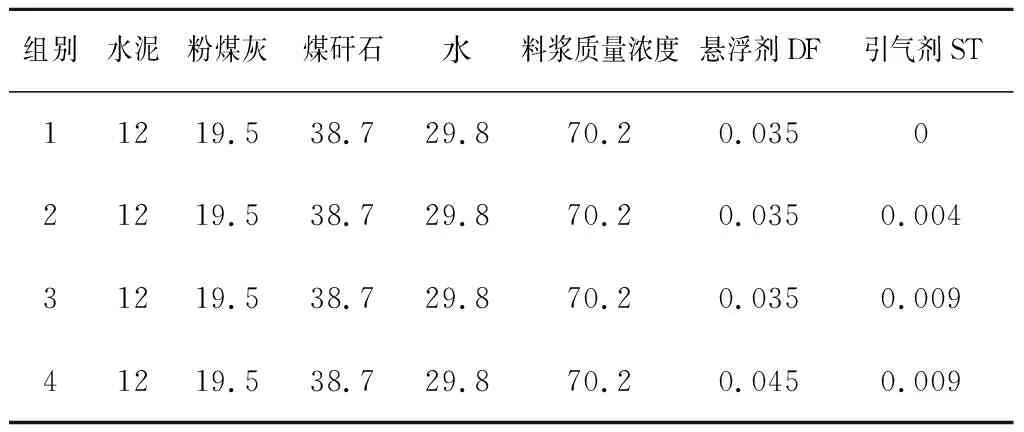

表1 料浆组分配比

2 充填料浆流动度经时损失

2.1 流动度经时损失实验

2.1.1 实验方法

流动度指标包括坍落度、扩展度和稠度。实验用充填料浆流动性好,采用扩展度衡量料浆的流动度,扩展度值越大,料浆流动性越好。依据《水泥胶砂流动度测定方法》GB/T2419—1994,对4组充填料浆不同时间扩展度值进行测量,如图1所示。根据扩展度值计算相应的经时损失和经时损失率,计算方法如下:

(1)

(2)

式中:Ljt——第t-1至第t个测试点的扩展度经时损失率;

Lt——第t个测试点的扩展度值;

Ljp——平均扩展度经时损失率。

测试点t0,t1,…,t4对应测试时间为0、30、60、90、120 min。

图1 料浆扩展度总经时损失Fig. 1 Total expansion time loss of slurry

2.1.2 实验结果

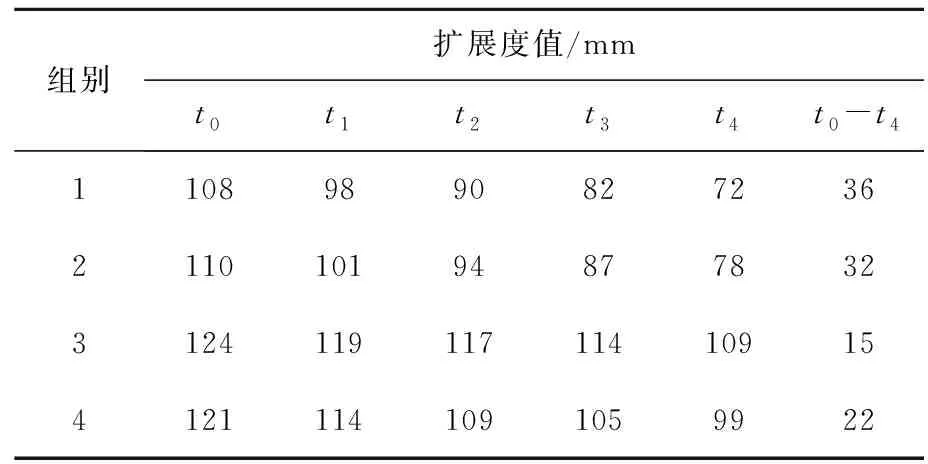

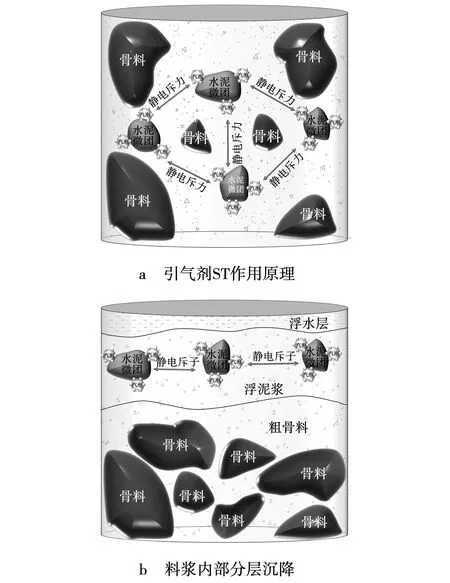

实验测得4组料浆不同时间扩展度值及扩展度总经时损失如表2所示,其中总经时损失为t0-t4。

表2 料浆不同时间的扩展度

由式(1)、(2)计算可得,扩展度经时损失率及平均值如表3所示。

表3 料浆不同时间的扩展度经时损失率及平均值

Table 3 Time loss rate and mean value of expansionvalue of slurry%

组别扩展度经时损失率及平均值Lj1Lj2Lj3Lj4Ljp19.38.28.912.29.728.26.97.410.38.234.01.22.64.43.145.84.43.75.74.9

2.2 悬浮剂DF与引气剂ST协同作用机制

悬浮剂DF的作用:悬浮剂DF分子链呈网状结构均匀分布在充填料浆体系内,吸附水泥初始水化微团等带电颗粒并使之相互联接形成悬浮网络,起到阻止、支撑粗集料因重力而沉降的作用,达到使料浆颗粒悬浮均质的效果,提高了料浆输送过程中的整体流动度。悬浮剂DF分子链的吸附链接作用使料浆的表观黏度有所增加,且不会减缓料浆内的水泥水化和凝结进程,充填料浆的流动度总经时损失比较大,长距离充填料浆中只加悬浮剂仍会造成充填堵管事故[14-17]。

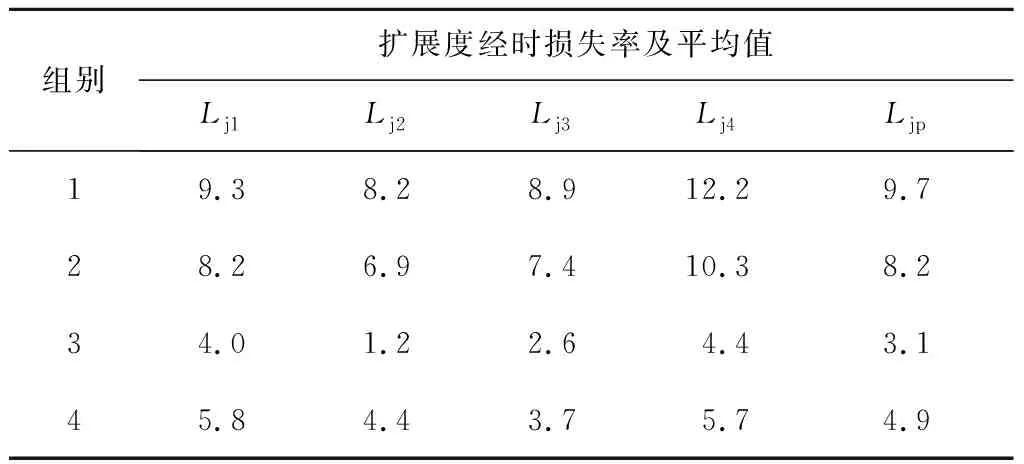

引气剂ST的作用:引气剂ST是一种阴离子表面活性剂,ST分子通过改变溶液的表面张力、颗粒表面电荷、表面黏度以及气体的透过性实现起泡和稳泡功能,ST的内在作用机理可用气泡的引入、定向吸附、稳泡作用和颗粒分离作用4个过程实现降低充填料浆稠度的功效。引气剂ST使每立方米充填料浆产生数亿个200 μm以下的稳定均布且互不连通的溶胶性微气泡,这些气泡在料浆的搅拌、运输、浇筑过程中起滚珠润滑作用,改善了料浆在管路输送中的整体流动性[18-21]。

微气泡定向吸附于充填料浆内水泥水化微团颗粒表面,使颗粒表面呈气泡的负电荷性,同种电荷通过静电斥力使颗粒相互分离,如图2a所示,距离的增加减缓了水泥水化絮网结构的凝聚,有利于减小料浆的流动度总经时损失。但如果充填料浆中只添加引气剂ST或悬浮剂DF掺量不足时,引气剂ST气泡吸附细颗粒由于密度小于料浆溶液密度而上浮,粗集料下沉,使料浆内部产生分层沉降,如图2b所示,在泵压作用下细颗粒被不断挤出,粗集料不断集聚,易造成充填堵管事故。故悬浮剂DF与引气剂ST在合适的掺量配比下协同作用,悬浮剂DF在充填料浆内构建完整的悬浮网络体系,引气剂ST在悬浮网络框架内发挥滚珠润滑、分离颗粒作用,方能达到充填料浆长距离充填的最佳效果。

图2 引气剂ST作用原理及料浆层沉降 Fig. 2 Principle of air entraining agent ST and separation and settlement of slurry

2.3 流动度经时损失实验结果分析

水泥水化产生的凝胶态的水化硅酸钙(C-S-H)和结晶态的氢氧化钙(Ca(OH)2)、钙矾石(AFT/AFM)胶结在一起,凝聚成空间多孔网格状凝胶结构,水化反应导致料浆体系内自由水分减少,表观黏度增加,造成充填料浆扩展度总经时损失增加。因此,控制料浆中的水泥水化进程是增加料浆的扩展度,减少扩展度总经时损失的关键问题之一[22-25]。4组充填料浆的组分掺量中,因悬浮剂DF与引气剂ST的掺量不同导致流动效果不同,故悬浮剂DF与引气剂ST是改变充填料浆流动性的关键所在。

表2中4组料浆t0时刻的扩展度值排序:3组>4组>2组>1组。第3组料浆中加入了0.035%的悬浮剂DF和0.009%最多量的引气剂ST,悬浮剂DF在充填料浆内构建网络体系,引气剂ST微气泡在料浆的搅拌、运输、浇筑过程中起到滚珠润滑作用,故前3组料浆中t0时刻第3组料浆的扩展度值最大。第4组料浆中悬浮剂DF掺量增加至0.045%,使料浆内的悬浮网络体系更完整,空间上制约了引气剂ST的滚珠润滑和颗粒分离作用,在一定程度上降低了流动度,因此,第4组充填料浆t0时刻的扩展度值小于第3组而大于第2组。

表2中4组料浆的扩展度总经时损失排序:1组>2组>4组>3组; 表3中4组料浆的扩展度经时损失率平均值排序:1组>2组>4组>3组。前3组料浆的悬浮剂DF掺量相同,第3组引气剂ST掺量最多,第3组料浆的总经时损失和平均经时损失率值最小,归因于引气剂ST微气泡在充填料浆起到颗粒分离作用而减缓了料浆中水泥水化速度。但第3组充填料浆的悬浮剂DF掺量不足,料浆内悬浮网络体系存在缺陷,引气剂ST微气泡吸附细颗粒上浮至料浆表面,致使粗集料下沉于管底而水分浮于表面如图2b、3c所示,易造成充填堵管事故。因此,将第4组料浆的悬浮剂DF掺量增加至0.045%,提高料浆内的悬浮网络体系完整性,引气剂ST微气泡在悬浮剂DF网络框架内发挥滚珠润滑和颗粒分离作用,其扩展度总经时损失和经时损失率平均值介于第2组和第3组之间,保证料浆不分层沉降且具有良好的流动性。

3 流变特性

3.1 流变特征参数

表观黏度和屈服应力是表征充填料浆非牛顿流体流变性质的两个基本参数指标。充填料浆在受到外部剪切力作用时发生流动变形,内部要产生对抗变形的抵抗,并以内摩擦的形式表现出来,所有流体在有相对运动时都要产生内摩擦力,非牛顿流体中称之为表观黏度。表观黏度反映了充填料浆内摩擦角和内聚力的大小,是料浆分子间微观作用的宏观表现,料浆表观黏度与水泥掺量、固体颗粒粒级分布、料浆浓度及固体与液体分子间的动量交换等因素相关[26]。屈服应力为充填料浆流体流动所需最小剪切应力,在料浆流动过程中起重要作用,料浆塑性屈服应力的大小一定程度上决定了料浆的坍落度,即流动度。

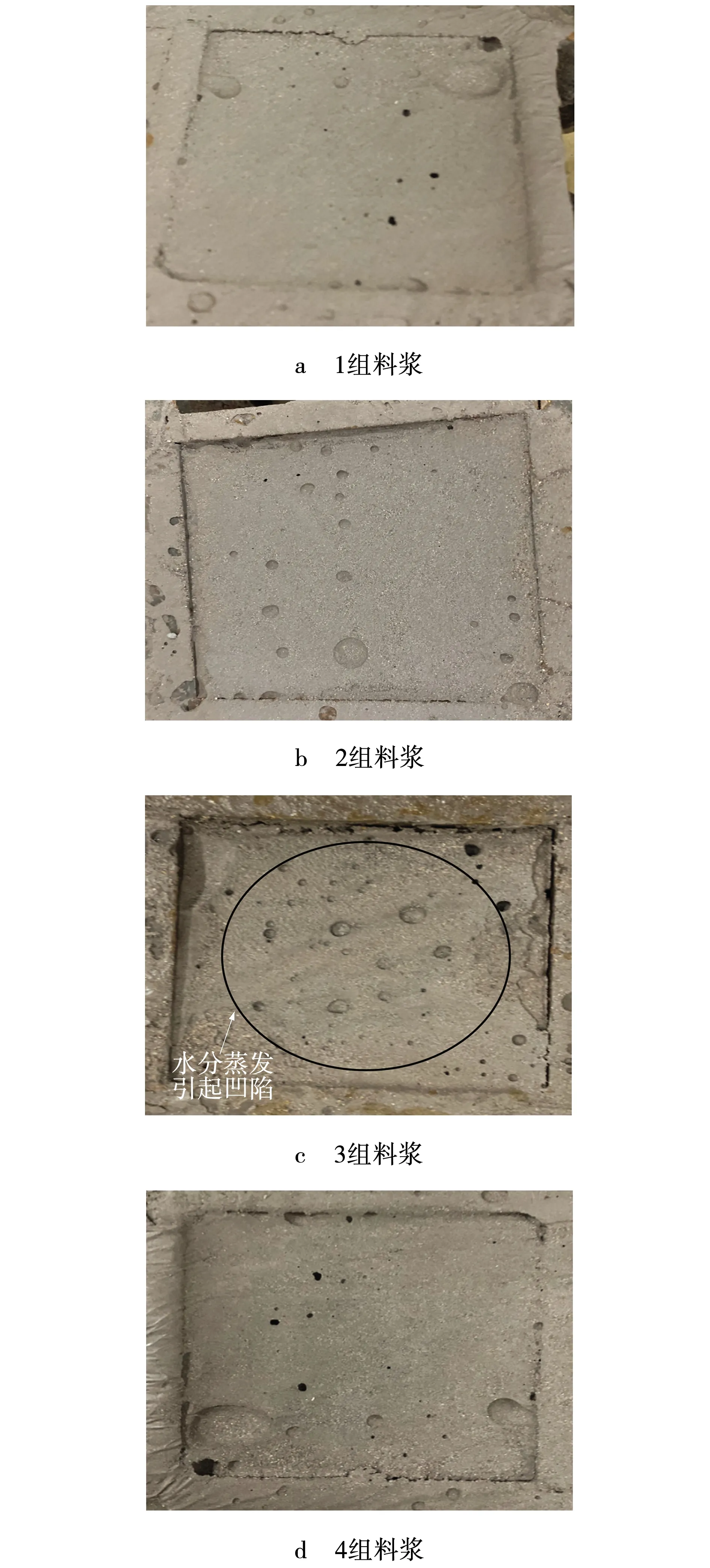

图3 充填料浆8 h装模Fig. 3 8 h molding of filling slurry

3.2 流变模型

充填料浆在管道中不同位置流动状态不尽相同,依流速大小可分为结构流、层流和紊流。料浆质量分数达到一定程度时,料浆表观黏度很大,管道内料浆输送特性发生很大变化。高质量浓度充填料浆的流变模型宜采用Hershel-Bulkley模型,简称H-B模型[27]。模型方程通式为:

τ=τ0+ηγn,

(3)

式中:τ——剪切应力,Pa;

γ——剪切速率,s-1;

η——表观黏度,Pa·s;

τ0——初始屈服应力,Pa;

n——流态性指数。

当n=1,τ0=0时,为牛顿体;当n=1,τ0>0时,为宾汉姆体;当n>1时,为膨胀体;当n<1时,为伪塑性体。

3.3 流变参数拟合分析

实验采用Rheolab Q/C旋转流变仪,如图4所示。控制剪切速率进行剪切应力及表观黏度测试,结果如表4所示。

图4 Rheolab Q/C流变仪Fig. 4 Rheolab Q/C rheometer

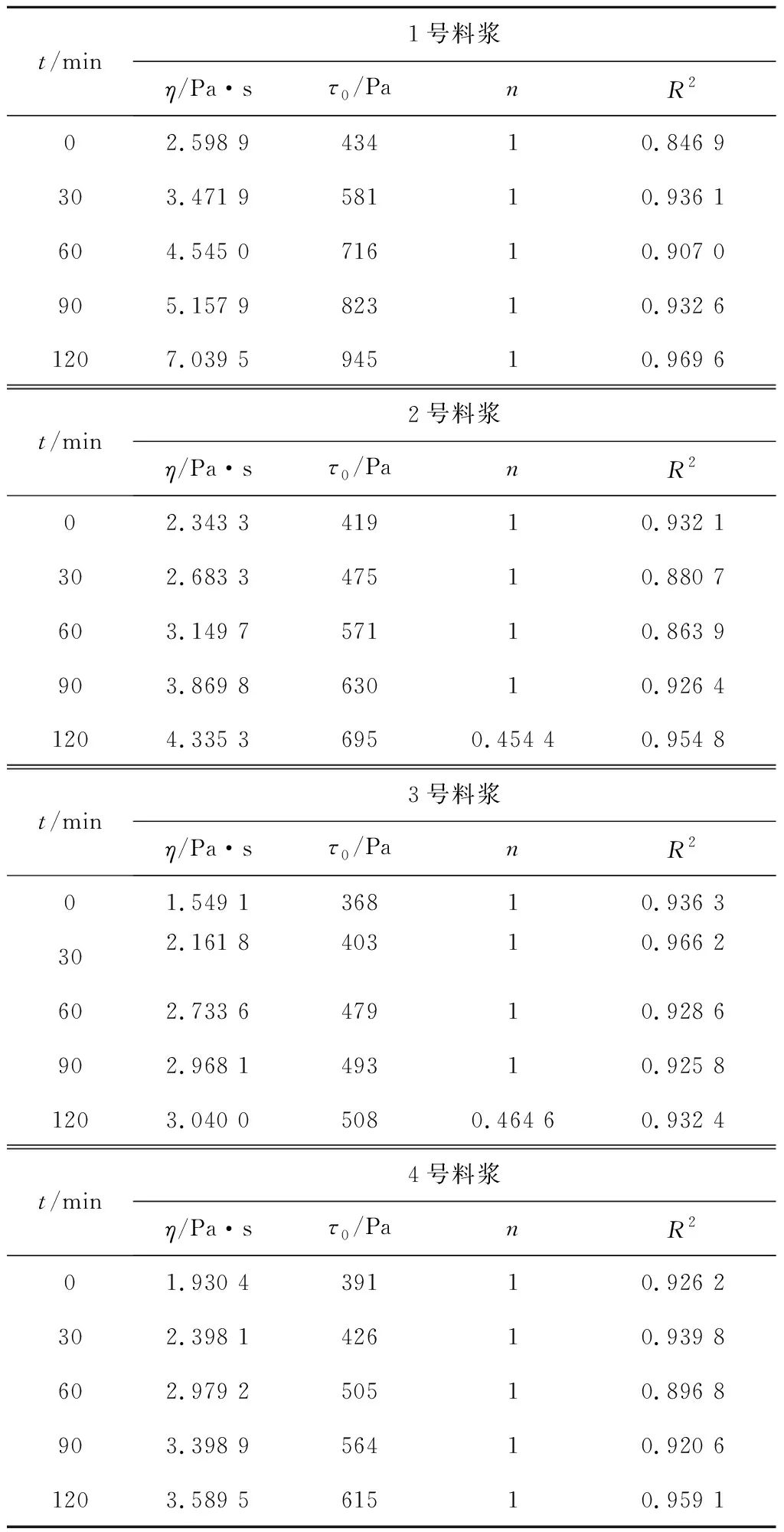

对4组料浆(命名:1~4号料浆)在0、30、60、90、120 min时的流变数据进行测试,得到4组充填料浆不同时间的流变特性指标如表4所示。4组料浆表观黏度和屈服应力均随时间的增加而增加,在相同的时间点,4组料浆的表观黏度和屈服应力值相差较大,二者排序均为:1号料浆>2号料浆>4号料浆>3号料浆。原因是1号料浆没有添加引气剂ST,3、4号料浆添加了多量引气剂ST,引气剂ST产生微气泡在料浆内起滚珠润滑作用,且引气剂ST掺量越大表观黏度和屈服应力就越低。相同时间内4号比3号料浆表观黏度和屈服应力大,原因是4号料浆的悬浮剂DF掺量高于3号料浆,使4号料浆体系内悬浮网络体系更完整,限制了引气剂ST微气泡的活动范围,使充填料浆的整体流动性降低。4组料浆120min和0min的表观黏度参数对比发现,1号料浆在120 min时表观黏度增加最大,已经部分凝结逐渐失去流动性。3、4号料浆未发生凝结且流动性保持最好,原因在于引气剂ST微气泡的静电斥力使细颗粒发生相互分离,减缓了水泥水化絮网结构的凝聚,因此,3、4号料浆表观黏度和屈服应力经时损失最小,保持了料浆长期良好的流动性。

表4 不同时间充填料浆流变参数

Table 4 Rheological parameters of filling slurry atdifferent time

t/min1号料浆η/Pa·sτ0/PanR202.598 943410.846 9303.471 958110.936 1604.545 071610.907 0905.157 982310.932 61207.039 594510.969 6t/min2号料浆η/Pa·sτ0/PanR202.343 341910.932 1302.683 347510.880 7603.149 757110.863 9903.869 863010.926 41204.335 36950.454 40.954 8t/min3号料浆η/Pa·sτ0/PanR201.549 136810.936 3302.161 840310.966 2602.733 647910.928 6902.968 149310.925 81203.040 05080.464 60.932 4t/min4号料浆η/Pa·sτ0/PanR201.930 439110.926 2302.398 142610.939 8602.979 250510.896 8903.398 956410.920 61203.589 561510.959 1

表4中4组料浆90 min前流态性指标n均等于1,属于非牛顿宾汉姆塑性流体,表明此阶段料浆流态稳定。120 min时2、3号料浆流态性指标n小于1,转变为屈服伪塑性非牛顿流体[28],说明这两组料浆内部发生了分层沉降导致其均质性差,料浆的长期流变稳定性较差,粗集料在管路底部集聚易造成堵管事故。图3c中3号料浆试块上表面凹陷即分层后水分蒸发形成。4号料浆流态性指标n等于1,仍属非牛顿宾汉姆体塑性流体,说明4号料浆保持了较好的悬浮均质性,无分层沉降现象,长期流变稳定性好,如图3d所示,4号料浆悬浮剂DF与引气剂ST掺量配比关系较3号料浆能更好地满足该矿长距离充填的管路输送要求。

4 结 论

(1)矸石、粉煤灰高浓度胶结充填料浆泵送长距离管路输送中,充填料浆需保持长期流变稳定性,仅改变料浆内各组分掺量难以达到流变特性维持稳定的效果,故添加悬浮剂DF与引气剂ST协同作用来增强料浆内在流变稳定特性。

(2)4组充填料浆中第3组料浆的扩展度总经时损失和平均经时损失率均最小,但第3组料浆的悬浮网络体系不足,致粗集料沉降集聚于管路底部而产生分层沉降现象。将第4组悬浮剂DF掺量增加至0.045%,提高料浆内的悬浮网络体系完整性,可避免分层沉降现象的出现。

(3)3、4号料浆表观黏度和屈服应力总经时损失最小且流动性保持好,归因于引气剂ST微气泡的颗粒分离作用,减缓了料浆水泥水化进程。但3号料浆在120 min时流态性指标n小于1,转变为屈服伪塑性非牛顿流体,料浆内部发生了分层沉降易造成堵管事故。4号料浆保持了长期良好的流变稳定性,可用于长距离充填料浆的管路输送。