圆筒筛磨损原因分析与处理

2020-07-04李镇宏

李镇宏

摘 要:导致选矿厂圆筒筛磨损的原因大致包含磨粒因素、环境因素及材料因素等三个方面,而本文将结合具体案例,就圆筒筛使用过程中发生磨损的具体原因展开详细探讨,并针对性提出处理策略(实践表明,处理后的圆筒筛使用寿命大幅提升且工作稳定可靠),以期为相关研究者提供一些有益的参考和借鉴。

关键词:选矿厂;圆筒筛;磨损;优化策略

筛分设备在现代矿物加工过程中扮演着重要的角色(如圆筒筛、固定筛、振动筛及滚轴筛等),其中通过法兰固定在球磨机出料端的圆筒筛,随着磨机带动而旋转运动,物料在筛筒内向前运动,当被带到一定高度后翻落,可有效防止堵塞并提高筛分效率。但圆筒筛在使用过程中的一个显著缺点是筛板容易磨损,为此圆筒筛设计和选用时通常都会对筛面作出如下基本要求:足够的强度,最大的有效面积,耐磨损及耐腐蚀,换言之筛面工作可靠且使用寿命长。圆筒筛经常性磨损会增加维修的人力物力,故针对其磨损原因提出具体性处理策略,就迫在眉睫了。

1 圆筒筛的介绍

以金属为框架,内心缠绕尼龙线或聚酯为强力层,与耐磨橡胶材料高压模压而成的圆筒筛(如图1所示),通过法兰固定在球磨机出料端,在球磨机、半自磨等滚筒带动下旋转运动,在筛网带动和重力作用下,成品料和未完全磨碎的块料将通过筛板进一步分离。由于传统圆筒筛是由钢板冲孔或金属丝编制制成,与筛架进行焊接,在更换磨损严重的筛板时,耗时较长且程序繁琐,因此有研究者提出了新型分离式圆筒筛,即圆筒筛筛架的轴向主梁和筛板的轴向法兰通过连接件进行把合,由于筛架的外部装配了筛板,因此筛内的螺旋板不会与筛板发生干涉,当需要更换磨损严重的筛板时,只需要拆掉连接件就可以轻松卸下筛板,采用此种形式可极大地延长筛板的实际使用寿命并缩短维修时间[1]。

在选矿厂中应用圆筒筛具有如下显著优势:安装在磨机出料端,随着磨机滚筒的带动而旋转运动,因此无需单独配置动力;结构简单,操作便捷且噪音小,维修率低且具有较长的使用寿命;工作时做旋转运动,物料受到离心力和重力的双重作用,具有较好的分离效果;物料与筛板交替接触,不易堵塞且清洗方便。

在选矿厂中国应用传统圆筒筛时,整个筛子绕筒体轴线回转,轴线在一般情况下装成不大的倾角,物料从圆筒的一端给入,细级别物料从筒形工作表面的筛孔通过,粗粒物料从圆筒的另一端排出,在经常性使用时筛网易损坏,筛网与圆筒筛一体式结构不便于拆卸更换,在操作中对矿物质进行筛选时不便于二次简单进行筛选和直接落入在机器内部易损坏机器内部的问题,有研究者提出了如图2所示的新型选矿厂圆筒筛。具体说来:圆筒筛主体的安装有防护框,防护框的一侧与所述圆筒筛主体的一侧连接处通过第二螺钉旋合固定有铰链,防护框的内部两端均开设有滑槽,滑槽的内部中间位置处放置有第一筛网,第一筛网的两侧均焊接固定有滑板,且第一筛网与防护框通过所述滑板与滑槽滑动连接,所述防护框的另一侧一体式成型有固定边板,固定边板的上表面旋合连接有第一螺钉,固定边板与所述圆筒筛主体的连接处开设有凹槽。

2 圆筒筛的常见磨损原因及处理策略

疲劳磨损、粘着磨损、磨粒磨损、腐蚀磨损、冲蚀磨损及微动磨损等是零部件常见的几种磨损,而圆筒筛磨损就是典型的冲蚀磨损。造成圆筒筛磨损的因素大致可以划分为材料因素、磨粒因素及环境因素,钢骨架和筛网的组织、硬度、物理和力学性质等是材料因素,冲角、冲蚀时间、环境温湿度及冲蚀速度等为环境因素(如石灰乳的存在使物料呈现弱碱性,加速了圆筒筛的磨损),而磨粒硬度、破碎性、形状及粒度等为磨粒因素(如硬度较高的物料会造成较大的筛网磨损)[2]。

2.1 常见磨损原因及处理策略

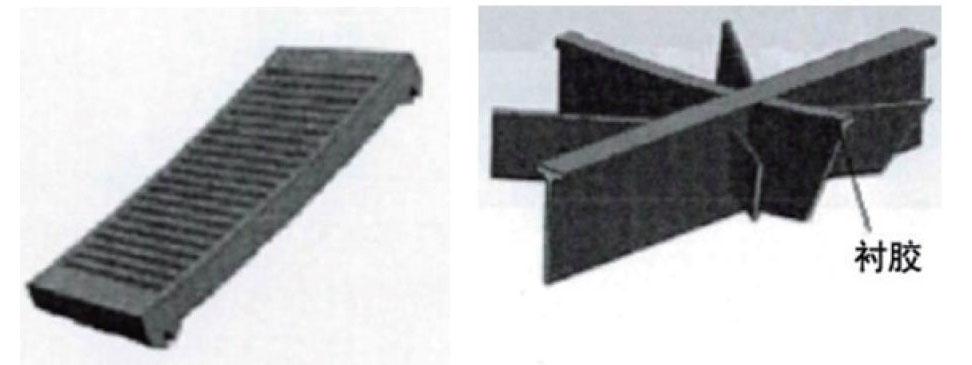

第一,在工作过程中,物料与圆筒筛筛面接触不均匀而加大了筛面的磨损,使得圆筒筛的使用寿命大大缩短。为有效解决此问题,有研究者采用了弧面形状的筛板来增大物料与圆筒筛筛面的接触面积,确保筛面的均匀磨损(如图3所示),同时采用自然硫化衬胶(衬胶的厚度约为3mm)的方法来对框架裸露部分进行处理,增大了圆筒筛框架裸露部分的防腐耐磨性(如图4所示)。

第二,因与磨机配套使用,圆筒筛进出料端法兰容易在物料作用下磨损。由于出料端法兰在维修过程中不便于更换,故有研究者將可拆卸板安装在出料端法兰上(如图5所示),并且将盲板安装在进料端第一圈筛板上以克服进料的异常冲击所造成的圆筒筛磨损(如图6所示)。

第三,部分流动性能差、黏性大的物料在圆筒筛进料斗上极易黏附,筛分后的细物料也常常黏附在槽体侧板上,在增加设备负荷的同时也加剧了圆筒筛的磨损。以往为避免物料在圆筒筛内积聚成团或堵塞筛孔,需要配备专人来停机清料,在降低筛分效率的同时也增进了现场操作人员的劳动负荷,故有研究者将锯齿形刮料板安装在圆筒筛上以作为活动衬板的补充,可以有效阻止积料接近筛体,避免积料摩擦所导致的筛体磨损。

2.2 实际案例

案例1:现场情况,SAB流程,7.5×3.2半自磨,5.03×8.5球磨均采用圆筒筛进行钢球及顽石隔离,圆筒筛筛架采用Q235A方钢做骨架外衬橡胶,使用几年后矿浆通过固定螺栓孔进入方钢内部进行腐蚀和磨损,由于外衬橡胶不利于检查,建议将方钢改为不锈钢材质或组装完成后方钢内用橡胶进行填充;圆筒筛中部筛板在顽石负重情况下磨损严重,使用1个半月左右,更换筛板结构形式(中部加筋或筛板橡胶内部加入尼龙线),现使用3个半月左右。

案例2:圆筒筛采用10mm厚的冲孔钢板和钢骨架焊接为一体,3个月左右就磨损非常严重,故将钢骨架、导流板和进/出料保护板进行衬胶处理,用橡胶筛板(共12块)并且螺丝连接各部件,当橡胶筛板磨损后,可根据实际情况来对每块香蕉筛板进行单独更换。

案例3:现场情况,2台MQY 5.03×8.5溢流型球磨机采用圆筒筛,3个月后出现圆筒筛磨漏现象,检查后发现出料衬套连接端约300mm宽的筛网是磨损最严重区域,而骨架、内部导流板、两端法兰及其余宽度约1500mm的筛网基本无磨损。建议重新焊接钢骨架并使用厚约4mm的衬胶,使用厚30mm、内部钢架厚8mm的橡胶筛网,使用橡胶导流板及进出料端保护板,然后使用螺栓将钢骨架、筛网、进出料端保护板及橡胶导流板等紧固连接成圆筒筛。采用该处理方案后,因螺栓将钢骨架、筛网、进出料端保护板及橡胶导流板等紧固连接成圆筒筛,在检修过程中可根据实际情况来更换磨损较为严重的部件,极大地降低了检修成本和检修时间,最终磨损最严重的筛网使用寿命从最初的3个月延长到了18个月。

3 结语

圆筒筛质量的优劣直接影响着磨机的使用性能和工作效率,对安全生产的保障和生产效率的提高至关重要,而本文多提到的多个案例中,圆筒筛经相应处理后,磨损发生情况大幅降低,使用寿命显著提升,对于减少维修员工的工作量并提高企业的经济效益极为显著。

参考文献

[1] 赵勇,徐秀祥,姚道春,等.矿山采矿用圆筒筛:CN201910768402.9[P].2019-08-20.

[2] 徐少鹏.铁尾矿筛选建筑砂用圆筒筛的优化设计[J].矿山机械,2018(1):49-52.