某型发动机尾喷管冒烟问题分析

2020-07-04李旺曾广乐张蕊

李旺 曾广乐 张蕊

摘 要:某型发动机在外场使用过程中出现了尾喷管严重冒烟问题,在整机检查、验证试车和分解检查的基础上,结合发动机通风系统原理进行了冒烟问题原因分析。确定原因为中心拉杆内部积碳脱落堵塞回油滤网,导致积聚的滑油从封严装置泄漏至发动机流道内,引起尾喷管冒烟。针对问题原因,提出了两个改进措施,经试验及使用验证,措施有效,冒烟问题得到解决。

关键词:发动机;尾喷管冒烟;通风系统

1 问题描述

2019年6月,某型发动机配装飞机在外场进行地面开车时,发动机尾喷管有浓烟冒出。现场检查发现发动机B腔回油滤积碳严重。问题发生时,该发动机已累计工作600余小时。

2 厂内整机检查和验证试车情况

2.1整机检查

发动机返厂后,整机分解前检查滑油泵各级回油滤网,除B腔回油滤网上收集大量片状积碳(见图1)外,其余滤网均无异常;整机状态下检查B腔、C腔外观无漏油痕迹。

2.2 验证试车

发动机返厂后,未排放滑油箱内的滑油,仍使用外场带回的滑油进行验证试车,试车前清除B腔回油滤网积碳。整个试车过程中,发动机工作正常,无尾喷管冒烟现象,滑油消耗量在限制值范围内。

3 分解检查情况

3.1 分解检查

分解检查发动机燃气涡轮轴承座无异常,外表面无积碳现象,检查动力涡轮轴承座无异常,外表面无积碳现象。

燃气涡轮转子表面无油迹。

检查中心拉杆,发现其内部有积碳,部分呈片状起皮状态,如图2所示。

3.2 计量检查

对动力涡轮轴承座、燃气涡轮轴承座等相关零件进行尺寸精密计量,结果无异常。

3.3 理化分析

对收集到的积碳进行了理化分析。收集物呈黑色,表面光亮,尺寸约1mm×1mm至4mm×4mm不等,形状不规则,经红外光谱、能谱、碳硫分析,收集物主要成分为碳,为酯类油的碳化物。

4 发动机通风系统及中心拉杆内通风简介

4.1 通风系统工作原理

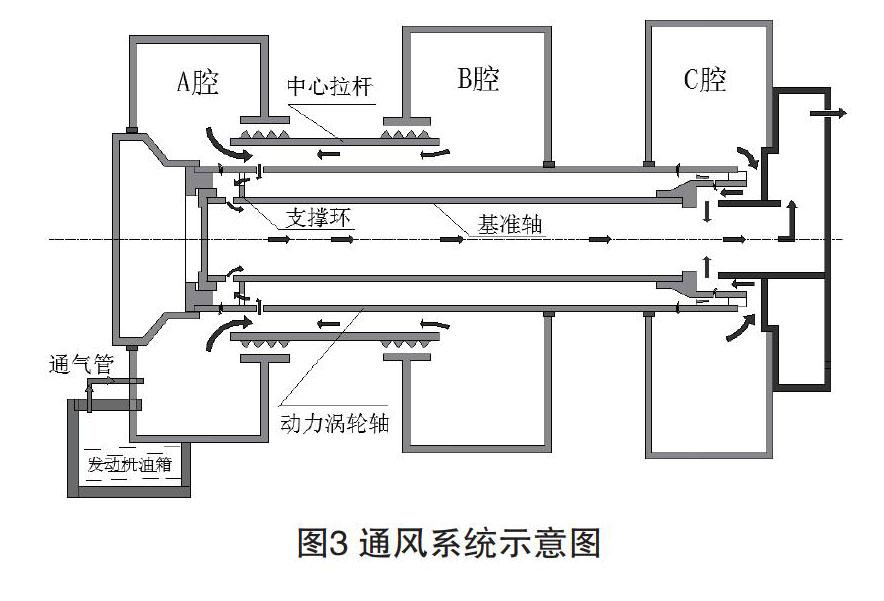

通风系统是发动机滑油系统的重要组成部分,对于维持轴承腔的封严压差,保证封严装置正常工作,防止腔内滑油(油气)外泄具有重要作用[1]。通风系统常见形式有:节流式通风系统、自由式通风系统和轴心式通风系统[2]。

如图3所示,该型发动机通风系统为轴心式通风系统,油气分离过程和系统的通风均融于部件结构设计。

各腔室的通风如下:

A腔的油气进入动力涡轮轴和测扭基准轴间的环形槽,油被分离回到油池,分离后的油气向后流动,经动力后盖板上的孔排出。

B腔的油气进入中心拉杆和动力涡轮轴间的环形槽,油被分离回到油池,油气向前流动至A腔,参与A腔的通风。

C腔的油气通过测扭基准轴和通气管间的通道进入基准轴内孔,油分离后通过毛细孔至C腔,残留的油沉积在盖板,被回油泵抽回,油气从发动机尾部排出。

滑油箱和附件机匣腔的油气进入A腔,参与A腔通风。

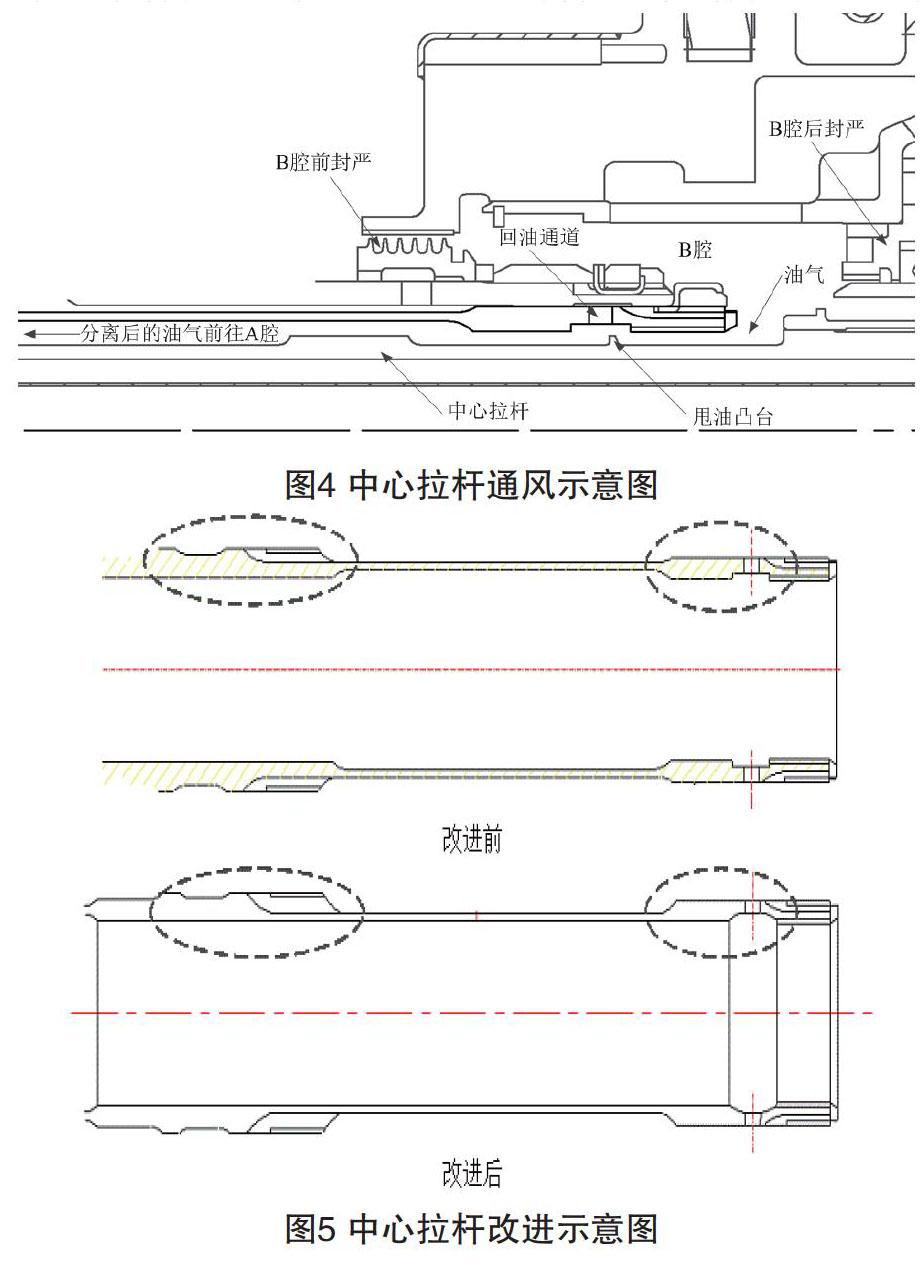

4.2 中心拉杆内通风简介

发动机中心拉杆内通风设计示意图见图4,B腔油气进入动力涡轮轴和中心拉杆形成的环形通道,在旋转离心力的作用下进行油气分离,油气中含有的滑油通过甩油凸台分离后汇集在中心拉杆对应位置的环形槽中,然后通过中心拉杆上4-Φ4mm的小孔进入燃气涡轮盘轴颈上对应的环形槽中,再通过与环形槽相连的4个排油槽回到B轴承腔。回到B轴承腔的滑油被甩到轴承腔壁面上,最后汇集到轴承腔下方通过回油管路回到滑油箱进行滑油循环。中心拉杆内环进口处的螺纹除了在安装时施加预紧力外,另外一个作用是螺旋赶油,可将离心力作用下甩到中心拉杆内环进口处内壁上的滑油驱赶回B轴承腔。

5 冒烟原因分析

由于中心拉杆内环面存在凹槽,在发动机大状态工作过程中,通风系统的油气在凹槽内聚集,高温条件下产生积碳,在积碳厚度、粘结力、壁面粗糙度、发动机振动等多种因素的复杂作用下,积碳偶发性脱落,在发动机冷运转和起动阶段,由于B腔回油泵的抽吸作用,碳块进入B腔,随滑油一起被抽到B腔回油滤网处聚集,严重时会导致回油不畅,引起滑油在B腔积聚后从封严装置处泄漏至发动机流道内,导致尾喷管严重冒烟。

6 设计改进及验证情况

6.1 改进措施

为解决中心拉杆积碳问题,在该型发动机改进项目中进行了相应优化。采取了以下改进措施:

6.1.1 防止中心拉杆内表面积油

如图5所示,去除中心拉杆在涡轮盘下方对应的位置的凹的内环面,保持中心拉杆内表面平直无积油处。

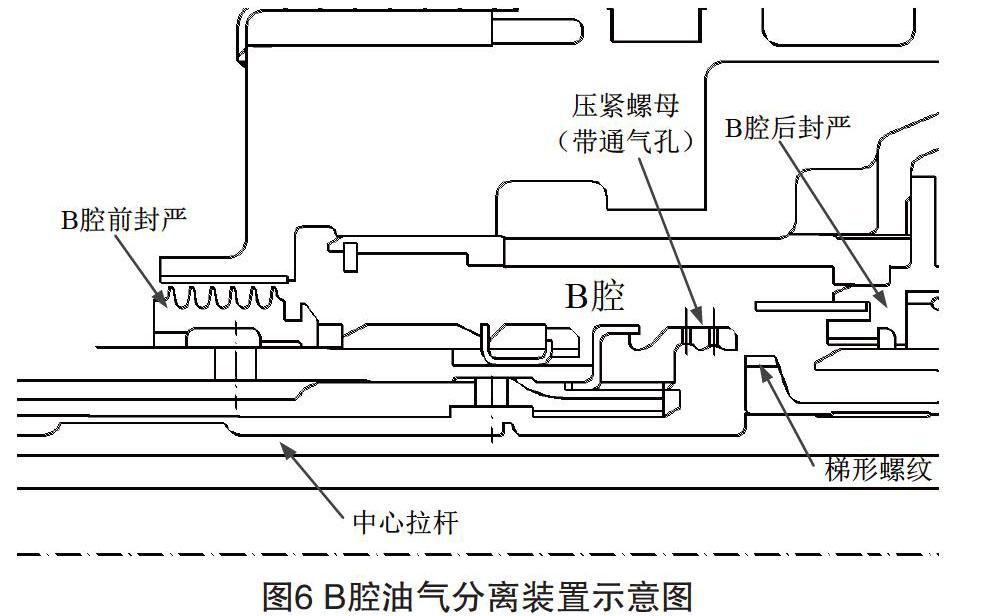

6.1.2 增加B腔油气分离装置

如图6所示,利用中心拉杆上的压紧螺母和动力涡轮轴上的转动体内环,在B腔内部,中心拉杆与动力涡轮轴形成的通道进口处设置较高效的离心式油气分离结构,尽可能减少滑油进入中心拉杆内部。

(1)中心拉杆上的压紧螺母上设置2排24×φ1mm的通气孔,通气孔底部分别设置锅形收油槽,利用离心力进行油气初步分离;

(2)内环上设置梯形螺紋,将油气往油池方向驱赶,减少滑油进入中心拉杆内部。

与改进前比较,B腔油气设置了两级分离装置,并且加装的油气分离装置分离效果更高,从定性上分析,改进后的油气分离效果应远高于改进前;另一方面,由于中心拉杆内表面平直无积油处,可从根本上解决中心拉杆积碳的问题。

6.2 验证情况

落实改进措施的该台发动机在厂内试车情况良好,整个试车过程中,发动机工作正常,无尾喷管冒烟现象,滑油消耗量在限制值范围内。

同时,中心拉杆积碳导致冒烟问题的改进措施在该型发动机改进项目中进行了贯彻,落实了改进措施的发动机在厂内首翻期持久试车及外场使用中均未出现此类冒烟问题,使用情况良好。发动机分解检查情况较好,中心拉杆内积碳仅为薄皮状,极大的改善了积碳情况,问题得到有效解决。

7 结论

该发动机在工作中中心拉杆内产生严重积碳,发动机起动阶段,积碳脱落后被回油泵抽吸聚集在回油滤网上,其脱落原因与积碳厚度、粘结力、壁面粗糙度、发动机振动等多种因素有关。回油滤网堵塞后,导致B轴承腔回油不畅,从而引起B轴承腔积油,积聚的滑油从轴承腔封严处泄漏到主流道中导致发动机尾喷管冒烟。

采取的防止中心拉杆内表面积油、增加B腔油气分离装置等措施,可以有效改善中心拉杆内积碳情况,解决尾喷管冒烟问题。

参考文献

[1] 马枚.航空发动机轴心通风系统的结构演变及分析[J].燃气涡轮与研究,1994(4):23-30.

[2] 曾广乐.航空发动机滑油通风系统研究[D].南京:南京航空航天大学,2014.