多因素耦合下剥落损伤随机分布特性对轴承疲劳寿命的影响

2020-07-04胡芳黄首清叶田园路彤李文淼

胡芳 黄首清 叶田园 路彤 李文淼

摘要:以控制力矩陀螺的角接触球轴承为研究对象,考虑环境温度、摩擦热、对流换热、轴向力和转速等复杂多应力耦合作用及剥落损伤特征,推导其传热模型、接触应力仿真模型和疲劳寿命仿真模型。对比轴承有疲劳剥落损伤和无疲劳剥落损伤2种情况,分别给出典型工况下的温度、应力和疲劳寿命结果,讨论轴向力和转速对温度和应力的影响,总结疲劳损伤的特征尺寸随机分布对应力和疲劳寿命的影响。结果表明:在同样的条件下,剥落损伤引起的应力集中效应很明显,并且会引起区域温度升高;分别改变转速和轴向力,转速对温度和应力影响更明显;随着轴向力和转速增加,损伤轴承的最高温度和最大应力的大小和增长率均大于无损伤轴承;应力和疲劳寿命对剥落区域的直径更敏感,最大应力随直径增大呈先增大后减小的抛物线形关系,并随着深度增加而减小;虽然当剥落区域取最小直径且最大深度、最小深度且最大直径这2种情况下轴承疲劳寿命大于0,但是在剥落区域直径和深度的大部分取值范围內轴承疲劳寿命均为0。

关键词:球轴承;多应力耦合;剥落损伤;接触应力;疲劳寿命

中图分类号:U229.2;TBll5.1文献标志码:B

0 引言

滚动轴承是轴和各类旋转构件的重要支承组件,在各个领域被广泛应用。一架现代飞机中大约有3000多个轴承组件。在航天领域,轴承也广泛应用于机械臂关节、控制力矩陀螺和天线展开机构等,是确保活动机构功能和性能的关键组件之一。同时,轴承也是易损坏部件,在交变载荷作用下发生疲劳损伤是滚动轴承最主要的失效原因之一。在保证轴承安装正确、载荷适中、润滑良好、无轴线偏斜、无污染颗粒和杂质影响的理想情况下,轴承仅存在材料疲劳损伤一种失效模式。在实际应用中,轴承经常处于热、载荷、转速等多应力综合作用下,其疲劳损伤特性复杂。轴承在失效前通常已经发生一定程度的早期损伤,主要表现为点蚀、剥落和微裂纹等特征,早期损伤一般发生在接触表面及其表面层。一旦早期损伤发展到一定程度,轴承的噪声和振动就会急剧恶化,导致其无法正常工作,此时的工作寿命即疲劳寿命。综上所述,研究轴承的疲劳寿命,特别是早期损伤下的微观应力特性和疲劳寿命,对探索轴承的失效机理和寿命影响因素具有重要意义。

滚动轴承的疲劳寿命可以从理论、试验和数值仿真3个方面进行研究。在理论研究方面:STRIBECK最早提出求解滚动轴承内部载荷的简化公式;GOODMAN研究轴承的表层金属剥落条件和滚动接触表面的点蚀条件,并以此作为滚动轴承疲劳强度极限;PALMGREN较早提出在较为理想情况下球轴承的寿命计算公式。在试验研究方面:赵永翔在应变疲劳可靠性分析和随机疲劳极限的试验测定方面开展许多工作;温银堂深入开展轴承滚动零件寿命试验,包括四球滚动接触疲劳试验、三球与锥体滚动接触疲劳试验、五球与杆滚动接触疲劳试验、一球滚动接触疲劳试验等;王德俊等基于大量疲劳试验,对多轴疲劳进行深入研究;汪久根等较全面地分析各种影响因素(包括粗糙度)对振动的影响、滚动轴承噪声影响因素、电场与磁场对轴承寿命的影响等。上述研究主要适用于在较为理想情况下探索疲劳失效、疲劳寿命等宏观特性。数值仿真是评估轴承寿命、研究失效机理和影响因素的有效手段,可极大地补充甚至替代试验研究。基于接触应力仿真开展滚动轴承疲劳寿命仿真,结合疲劳损伤相关理论可给出疲劳寿命。王腾对滚动轴承进行热-应力耦合的仿真分析,研究在温度影响下轴承载荷和转速对轴承寿命的影响,但是没有考虑轴承早期损伤特征的影响。此外,应注意到点蚀、剥落和裂纹等早期损伤特征经常是动态变化和发展的,且存在个体差异性,其尺寸存在一定的随机分布特性,进而导致疲劳寿命存在随机分布特性。因此,有必要研究早期损伤特征的随机性分布对疲劳寿命的影响,但目前尚未检索到相关文献。

本文以控制力矩陀螺的7004CETA角接触球轴承为研究对象,考虑环境温度、摩擦热、对流换热、轴向力和转速等复杂的多应力耦合作用以及剥落损伤特征,给出传热、接触应力和疲劳寿命仿真模型,针对有剥落损伤和無剥落损伤2种情况,详细分析温度结果、应力结果和疲劳寿命结果,讨论疲劳损伤特征尺寸的随机性分布对应力和疲劳寿命分布特性的影响。

1 滚动轴承传热模型

1.1 轴承发热量计算模型

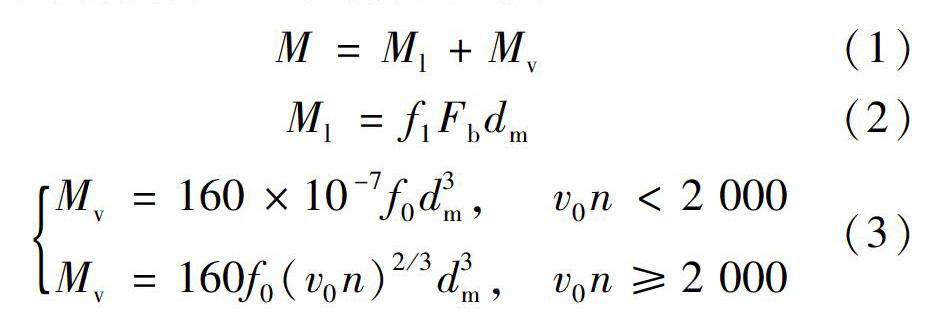

轴承主要的发热量来源于滚动体与内外沟道接触摩擦,发热功率等于摩擦力矩与角速度的乘积。角速度容易得到,轴承摩擦力矩一般有3种计算模型,即PALMGREN模型、HARRIS模型和SKF模型。本文中轴承的实际使用状态为中等转速且具备良好的润滑状态,因此选用PALMGREN模型,摩擦力矩M的计算公式为

式中:M1为载荷引起的摩擦力矩;Mv为润滑剂黏性摩擦产生的力矩;f1六为与轴承结构和载荷有关的因数;Fb为轴承当量动载荷;dm为轴承节圆直径;f0为与轴承类型和润滑方式有关的因数;v0为工作温度下润滑剂的运动黏度;n为轴承转速。

对于角接触球轴承,六与Fb分别为

式中:P0为当量静载荷;C0为额定静载荷;Fa为轴向载荷,即轴向力;Fr为径向载荷。根据控制力矩陀螺轴承实际工作状态,取环境温度为40℃、轴向力为80N、转速为6000r/min进行计算,摩擦力矩计算参数见表1。

因此,由轴承摩擦力矩引起的发热功率

H=0.001Mω (6)

式中:ω为轴承旋转角速度。

1.2 对流换热系数计算模型

轴承的热量传递方式主要为导热和对流换热2种,辐射换热可以忽略。根据傅里叶定律,导热量只需计算温度梯度变化、定义材料的导热系数或两种材料之间的接触导热系数。虽然轴承内部各部分的对流换热系数不同,但是HARRIS等采用热流网络法研究轴承温度分布情况,总结润滑油对流换热的经验公式,推荐轴承向润滑油传热的对流换热系数为

式中:k为润滑油的导热系数;Pr為润滑油的普朗特数,Pr=uCp/k,u为润滑油的动力黏度,Cp为定压比热容;Re为雷诺数,Re=Vx/V0,v为保持架的表面速度;X为轴承平均直径。当环境温度为40℃、转速为6000r/min时,对流换热系数计算参数见表2。

2 多应力耦合下接触应力仿真模型

2.1 几何建模

使用PTC Creo 3.0完成7000CETA角接触球轴承有剥落损伤(简称损伤轴承)和无损伤2种情况的几何建模。为更真实反应边界条件,在外圈添加轴承座模型,但是不作为详细分析对象。7000CETA角接触球轴承主要结构参数见表3,三维模型见图1。

2.2 材料属性设置

轴承选用GCrl5钢,其材料的物理性能参数见表4。轴承座选用ANSYS Workbench材料库自带的结构钢参数。

2.3 接触设置

滚动轴承中的接触属于弹性体与弹性体的接触,利用Workbench进行接触分析时,接触区域的网格尺寸、接触刚度、系统的边界条件和接触面间的设定方法等均会对分析结果产生影响。本文建立3对接触:滚珠与内沟道的接触、滚珠与外沟道的接触,以及外圈与轴承座的接触。滚珠与内、外圈接触选用不分离(No Separate)接触类型,接触算法使用增广拉格朗日法,接触刚度因数取0.1,接触导热系数取1000w(m2·K),设置半径为0.5mm的球形(Pinball)区域。外圈与轴承座接触选用绑定(Bond)接触类型,接触导热系数为150W/(m2·K)。接触对设置见图2。

2.4 网格划分

先采用全局网格自动划分法对轴承进行网格划分,使用中等关联中心,全局单元尺寸为2.00mm。对内、外沟道和滚动体使用面网格进行局部加密,单元尺寸为0.10mm。对滚珠与内、外圈接触的2个接触对分别设置接触面网格进行加密,单元尺寸为0.05mm。对损伤轴承剥落区域进行单元细化,整体模型网格划分共产生295163个节点、133337个单元。网格密度会明显影响有限元计算结果的精度,经网格敏感性测试表明,更密的网格对计算结果无明显影响,说明网格密度已经达到精度要求。轴承网格划分结果见图3。

2.5 多应力载荷和边界条件

根据轴承的实际工况,考虑摩擦热、热传导方式和环境温度等热载荷和边界条件,所求解的模型为典型的多应力耦合模型。多应力条件包括环境温度、摩擦热、对流换热、轴向力和转速等。轴承多应力载荷和边界条件设置示意见图4。

环境温度、摩擦热、对流换热等热载荷和边界条件设置情况为:(1)对轴承内圈内表面和轴承座外表面施加环境温度边界条件,依据卫星在轨运行实测温度取值;(2)轴承内、外圈侧面与外界空气为自然对流换热,内、外圈沟道以及滚动体与润滑油为对流换热,均取对流换热边界条件;(3)滚动体与内、外圈沟道的摩擦热以热流率的方式均匀施加在滚动体上。

将轴承稳态热分析结果作为轴承接触应力分析的边界条件,轴向力、转速等工况载荷和各边界条件设置情况为:(1)对轴承座外表面使用固定约束;(2)对滚动体施加周向约束,模拟保持架对滚动体的约束;(3)对轴承内圈内表面施加径向约束,模拟转轴对内圈的约束;(4)对内圈和13个滚珠施加转速载荷,模拟轴带动内圈转动产生的离心力;(5)对内、外圈侧面施加大小相同、方向相反的平衡力,模拟轴承受到的轴向力。

3 疲劳寿命仿真模型

在高速运转的工作状态时,轴承载荷随机变化大,因此使用名义应力法进行疲劳计算。Workbench的Fatigue Tool模块基于应力疲劳理论,应用弹塑性假设和Miner累积疲劳求和法则,综合考虑平均应力、载荷条件和疲劳强度减缩系数等疲劳影响因素,并按线性累积损伤理论进行疲劳计算。

李伟通过常频对称拉压疲劳试验获得GCrl5轴承钢高周疲劳的准确试验数据,并使用最小二乘法进行拟合,采用Basquin模型求得GCrl5轴承钢的S-N曲线方程为

N=57.9001-18.03541g s (8)

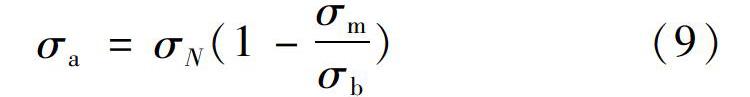

使用Fatigue Tool模块,定义疲劳强度因子为0.8,轴承在实际工作中主要承受压应力,因此选用承受单边压应力的非对称循环载荷。考虑平均应力对疲劳强度和寿命的影响,以及各类不同极限应力的适用范围,使用GOODMAN直线方程联合S-N曲线进行疲劳寿命计算。

GOODMAN直线方程可将一般形式的循环应力等寿命地转换为对称循环应力,其表达式为式中:δa为应力幅值;δN为对称循环下寿命为N的疲劳强度;δm为平均应力;δb为抗拉强度。

4 分析与讨论

4.1典型温度计算结果

取轴承环境温度为40℃、轴向载荷为80N、转速为6000r/min的典型工况,根据PALMGREN模型计算其发热量为41w,根据HARRIS近似假设计算轴承内部沟道和滚珠与润滑油的对流换热系数为67W/(m2·K),以此计算得到的无损伤轴承和损伤轴承的稳态温度分布云图见图5。

在工作过程中,轴承的最高温主要分布在滚珠上,次高温出现在外圈和内圈上。剥落损伤区的滚珠温度比无损伤时的温度高13℃。虽然剥落导致滚珠和内、外圈沟道接触面积变小、热量变少,但是剥落会增大接触面的粗糙度,减小接触面上的挤压压力,使得接触热阻变大、摩擦热增大,从而使滚珠温度显著升高。

4.2 典型应力分析结果

无损伤轴承和损伤轴承的等效应力分布云图分别见图6和7。2种轴承在滚珠与内、外圈接触区域均存在明显的应力集中,损伤轴承剥落区应力集中更严重。损伤轴承剥落区最大应力比无损伤轴承最大应力大2.36倍。无损伤轴承最大应力分布在滚珠上且外圈最大应力大于内圈,损伤轴承的最大应力分布在外圈的剥落区且滚珠最大应力大于内圈。

4.3 轴向力和转速对温度和应力的影响

轴向力和转速对轴承的温度和应力分布有重要影响:转速影响对流换热系数和摩擦热;轴向力直接影响接触应力,并通过改变摩擦力矩影响摩擦热。当环境温度为40℃、轴向力为80N时,转速对2种轴承的最大温度和最大应力影响曲线见图8。由此可知,随着转速的升高,最高温度和最大应力均增大,增速大于线性增长。当环境温度为40℃、转速为6000r/min时,轴向力对2种轴承的最大温度和最大应力影响见图9。由此可知,随着轴向力的增大,最高温度和最大应力均增大,且与两者均基本呈线性关系。从总体看,与对轴向力相比,温度和应力的变化对转速更敏感。无论改变哪种条件,损伤轴承的最高温度和最大应力的大小和增长率均大于对应的无损伤轴承变化幅度。

4.4 典型疲劳寿命结果

对于Fatigue Tool疲劳寿命分析工具,疲劳寿命单位是承受交变应力的循环次数,而在工程实际应用中,轴承疲劳寿命的单位是转动圈数。因此,在进行疲劳寿命分析时,对内圈、外圈和滚珠分别进行计算。轴承每旋转一周,内圈和外圈沟道某一特定位置将承受13(滚珠数)次最大应力,滚珠约承受5.88次(外圈沟道周长除以滚珠周长)最大应力。计算得到的无损伤轴承和损伤轴承在典型工况下的疲劳寿命云图分别见图10和11,该结果已经通过设置cycle参数对应力循环数进行折算,因此云图所示寿命的单位即为转动圈数。由此可知:无损伤轴承最小寿命出现在滚珠上,根据转速为6000r/min可计算寿命约为124d;损伤轴承最小寿命在剥落区,最小寿命为0,代表轴承在出现这种程度的剥落时或者在此之前,已经无法使用。

5 剥落尺寸随机分布对应力和疲劳寿命的影响

为便于研究,将损伤轴承剥落区域简化成规则的圆柱形凹坑,其直径和深度具有不确定性和波动性。为在随机参数条件下讨论最大等效应力和寿命分布规律,使用Workbench的Design Exploration模块中的响应面工具,取随机参数分别为剥落区半径和深度。根据轴承的实际工作状态,从个体上看轴承的剥落程度是从无到有、逐渐加重的趋势,從统计上看小面积剥落的概率更高。因此,可以抽象为剥落区域的尺寸参数有下限“0”且主要分布在较小的区间,分布概率密度函数随尺寸参数的增大而减小,即认为尺寸分布服从形状参数为1的威布尔分布,直径和深度的概率密度和累积概率曲线见图12。在环境温度为40℃、轴向力为80N、转速为6000r/min的典型工况下,考察损伤轴承剥落区域的直径为1.5-6.0mm、深度为0.01-0.35mm时滚珠、内圈、外圈和剥落区域最大应力和最小寿命的响应面计算结果,见图13和14。

总体说来,剥落区域直径对最大应力和最小寿命的影响明显大于剥落区域深度的影响。综合考虑各个位置,随着剥落区域深度增大,整个轴承的最大应力呈递减趋势,随着直径的增大最大应力呈先增大后减小的抛物线形式。除在最大深度和最小直径附近,有极小部分情况的最大应力位于滚珠外,其他情况的最大应力均位于外圈的剥落区域。因此,外圈最大应力响应面和剥落区域最大应力响应面基本一致。剥落区域引起对应的滚珠应力急剧增加,滚珠的最大应力响应面形态与剥落区域最大响应面形态相似。内圈远离剥落区域,因此最大应力响应面形态比较复杂:在剥落区域的最小深度和最小直径处最大应力存在极大值;随着剥落区域的发展,滚珠在外圈沟道处获得更大空间,对内圈沟道的挤压变小,因此内圈最大应力迅速减小。

在典型工况下,剥落区域深度为0.1mm、直径为3.0mm时,轴承的最小寿命为0,说明这种程度的剥落已经导致轴承完全损坏。由图14a可知:外圈最小寿命响应面大部分情况的最小寿命在0附近波动,但在最小直径且最大深度、最大直径且最小深度的情况,存在寿命大于。且呈增大趋势的现象;当深度约大于0.2mm、直径约大于4.0mm时,最小寿命增大趋势明显,并且在深度和直径最大时其最小寿命最大,说明在这些情况下由损伤引起的应力集中效应减小。然而,在轴承实际工作过程中,在剥落区变大之前轴承已经完全损坏。对于滚珠而言,在剥落区域最小直径附近,随着剥落区域深度的增大,最小寿命明显减小;随着剥落区域直径增大,剥落区域深度对最小寿命影响逐渐减小,最小寿命基本只与直径相关;随着直径增大,滚珠最小寿命先减小后增大。对于内圈而言,最小寿命响应面的波动形态与最大应力响应面相反,在剥落区域的最小深度和最小直径处最大应力存在极小值,整个响应面的最小寿命均大于0。

6 结论

结合环境温度、摩擦热、对流换热、轴向力和转速等复杂多应力耦合作用,考虑剥落损伤特征,建立7004CETA角接触球轴承的传热、接触应力和疲劳寿命仿真模型。针对轴承有剥落损伤和无损伤2种情况,分别计算典型工况下轴承的温度、应力和疲劳寿命,分析轴向力和转速对轴承温度和应力的影响,讨论疲劳损伤特征尺寸的随机分布对轴承应力和疲劳寿命分布特性的影响。

(1)在环境温度为40℃、轴向力为80N、转速为6000r/min的典型工况下,轴承剥落损伤(区域深度为0.1mm、直径为3.0mm)引起的应力集中明显,比无损伤时应力增大2.36倍、滚珠温度升高13℃,且最小疲劳寿命为0。

(2)对于损伤轴承和无损伤轴承,最高温度和最大应力都随转速和轴向力增大而增大,其中轴向力的影响是线性的,而转速的作用比轴向力更明显,并且损伤轴承的最高温度和最大应力的大小和增长率均大于无损伤轴承。

(3)当其他条件不变时,应力和寿命总体上对剥落区的直径更敏感,最大应力随着剥落区域直径的增大呈先增大后减小的拋物线形式,且随着剥落区域深度增大而减小。对于最小寿命,在研究的剥落区域尺寸范围内,大部分情况下轴承已达到破坏的程度。在剥落区域最小直径且最大深度、最小深度且最大直径的附近区域,存在寿命大于0且寿命增大的现象。