一种原油乳化液破乳剂的研究与应用

2020-07-04毕岩滨

毕岩滨,林 超

(1.中海油能源发展装备技术有限公司,天津 300452;2.中海石油(中国)有限公司天津分公司,天津 300452)

伴随着海上油田开采中后期的到来,海上油田产液中含水越来越高。油田采出液中的水主要有两种形式[1]:游离水和乳化液。其中,渤中34-2/4 油田产液中含有大量的乳化液,处理难度较大,需定期人工排出,否则现场处理流程无法正常运作,造成外输原油含水值超标,给油田现场生产带来了极大的困扰。

破坏乳化液界面的稳定性是解决乳化液问题的关键。截止目前,处理乳化液比较有效的方法可以分为以下几种:过滤法、离心分离法、化学破乳脱水法、超声破乳脱水法、微波辐射法、生物法、磁处理法和电破乳脱水法[2-5]。其中,化学破乳脱水法效果尤为显著。

1 实验部分

1.1 实验仪器与试剂

主要仪器:2L 不锈钢高压反应釜,型号FCF2-3.0,烟台科立化工设备公司;加热套,HDM-1000,常州澳华仪器有限公司;电磁搅拌器,SXJQ-1,郑州长城科工贸有限公司;恒温水浴,TW-20,德国Julabo;电子天平,YP15K,上海第二天平仪器厂;旋片真空泵,2XZ-2,浙江黄岩真空泵厂。

主要试剂:起始剂A(自制),羟基≤100;起始剂B(自制),羟基≤100;起始剂C(自制),羟基≤100;环氧丙烷(工业品),纯度≥99 %;环氧乙烷(工业品),纯度≥99%;氢氧化钾,工业品。

1.2 破乳剂制备

分别将定量的起始剂和催化剂氢氧化钾投入到高压反应釜中,闭合反应釜,上紧密闭螺栓,开启搅拌,将转速调至150 r/min,开启电加热,待反应釜温度升至100 ℃时开启旋片真空泵,将整个反应釜体及进料管线抽真空2 min,用氮气置换2 次,继续加热,待反应釜升至150 ℃开始缓慢滴加定量的环氧丙烷(PO),保持滴加速度在20~30 滴/分钟,反应温度控制在150 ℃~160 ℃,釜内反应压力控制在≤0.4 MPa,待环氧丙烷反应至负压后,保温40 min,开启冷凝水将反应釜内温度降至130 ℃,开始缓慢滴加定量的环氧乙烷(EO),保持滴加速度在10~20 滴/分钟,反应温度控制在130 ℃~140 ℃,釜内压力控制在≤0.3 MPa,待环氧乙烷反应至负压后保温1 h 出料。

1.3 破乳剂的性能评价

按照石油天然气行业标准《原油破乳剂使用性能检测方法》(SY/T5281-2000),《水包油乳状液使用性能评价方法》(SY/T5797-1993)对破乳剂破乳效果进行评价。

2 结果与讨论

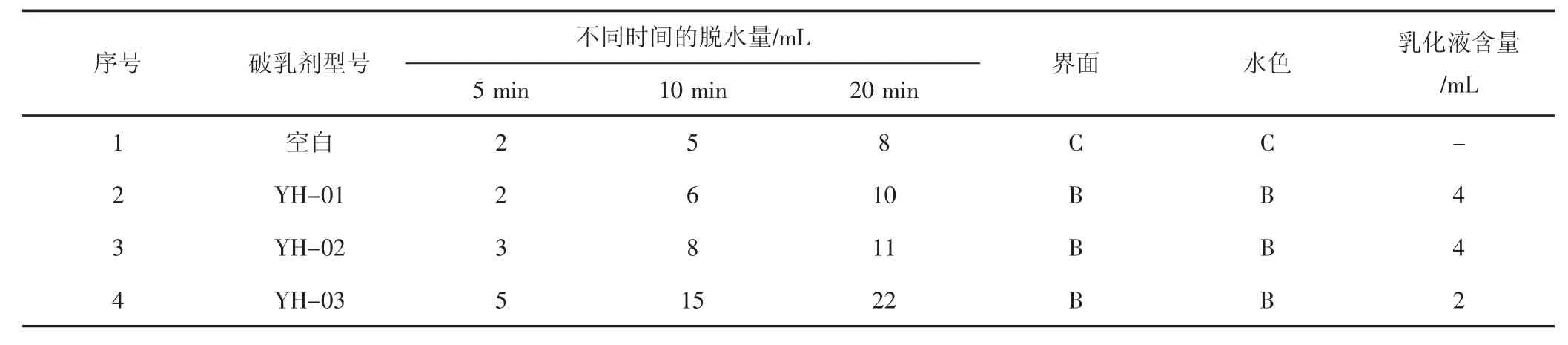

2.1 起始剂种类对原油乳状液破乳的影响

分别使用不同类型的起始剂A、起始剂B 和起始剂C 按照1.2 方法制备破乳剂YH-01、YH-02 和YH-03。取BZ34-2/4 油田一级分离器入口油水样,实验温度65 ℃,加药浓度100 mg/L 开展破乳剂脱水实验,具体实验结果(见表1)。

由表1 可知,不同类型起始剂制备的破乳剂对BZ34-2/4 油田原油乳化液脱水效果不同。其中,起始剂C 类型的破乳剂对BZ34-2/4 油田乳化液破乳效果最好,且乳化液含量明显降低。起始剂A 和起始剂B类型的破乳剂对BZ34-2/4 油田乳化液有一定的脱水效果,但是脱水效果不明显。由此可见,随着起始剂支链的增多,所得破乳剂的破乳性能随之提高[6],针对乳化液处理效果越好。

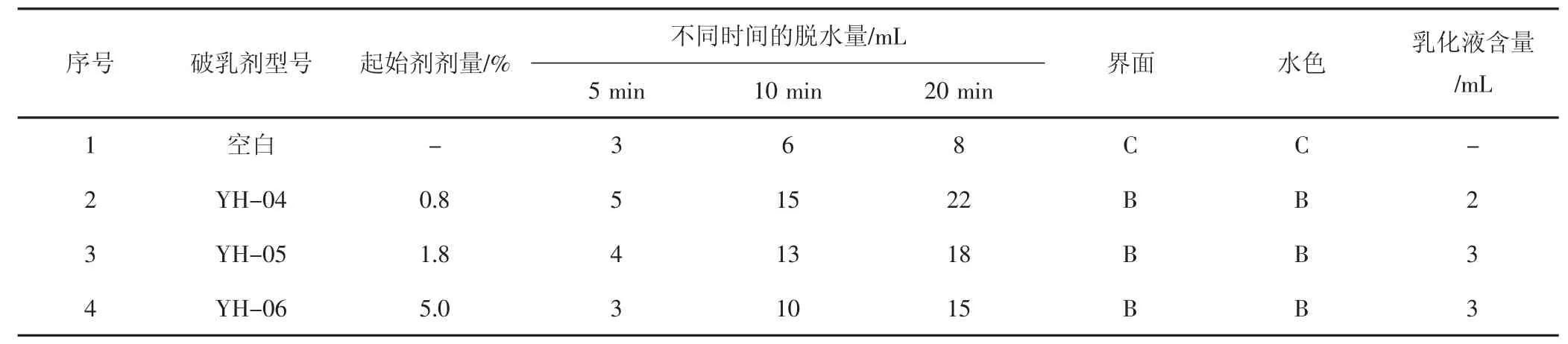

2.2 起始剂量对原油乳状液破乳的影响

分别使用不同剂量的起始剂C 按照1.2 方法分别制备破乳剂。取BZ34-2/4 油田一级分离器入口物流上层原油,实验温度65 ℃,加药浓度100 mg/L 开展破乳剂脱水实验,具体实验结果(见表2)。

由表2 可知,不同剂量的同一起始剂制备的破乳剂破乳效果也不相同。针对BZ34-2/4 油田产液,当起始剂量为0.8 %时,所制备破乳剂的破乳效果最好,并且随着起始剂加注量的增加,所制备破乳剂的破乳效果减弱。因此,随着起始剂含量的增大,破乳剂的脱水效果变差,处理乳化液的能力削弱。

表1 不同起始剂种类破乳剂脱水实验数据

表2 不同剂量起始剂破乳剂脱水实验数据

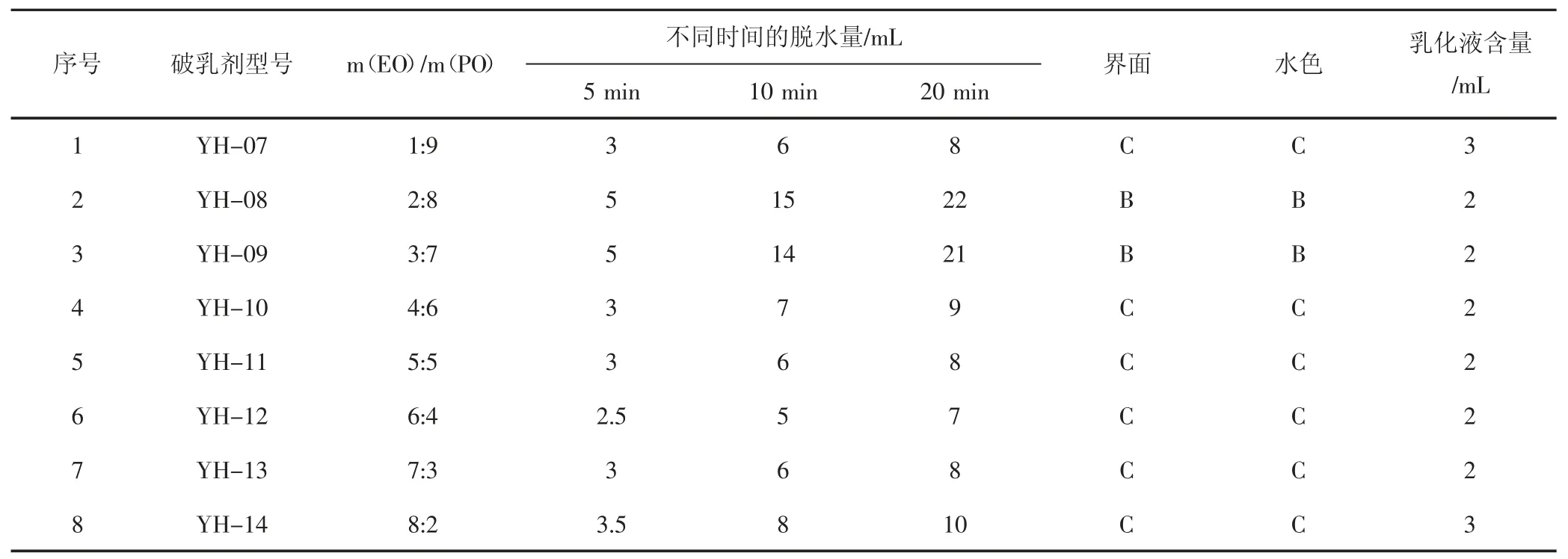

表3 不同m(EO)/m(PO)值破乳剂脱水实验数据

2.3 m(EO)/m(PO)对原油乳状液破乳的影响

使用相同剂量的起始剂C,选用不同的m(EO)/m(PO)值按照1.2 制备不同的破乳剂。取BZ34-2/4 现场一级分离器的出口原油,实验温度为65 ℃,加药浓度100 mg/L 开展破乳剂脱水实验,具体实验结果(见表3)。

由表3 可知,m(EO)/ m(PO)值影响破乳剂的破乳效果。针对BZ34-2/4 油田,使用起始剂C,起始剂含量为0.8 %,m(EO)/m(PO)在2:8 到3:7 时,所制备破乳剂效果最优,原油乳化液处理效果最好。当m(EO)/m(PO)值太大或者太小时,制备的破乳剂破乳效果均不明显。破乳剂不同的m(EO)/m(PO) 值会直接影响其HLB值,而HLB 值最终影响破乳作用效果[7],不同乳化程度的原油乳化液对HLB 值要求不同,只有当破乳剂的HLB 值处于一定范围内时,才能破坏界面张力[8]。因此,不同的原油对破乳剂的m(EO)/m(PO)值要求不同。

2.4 破乳剂浓度对原油乳状液破乳的影响

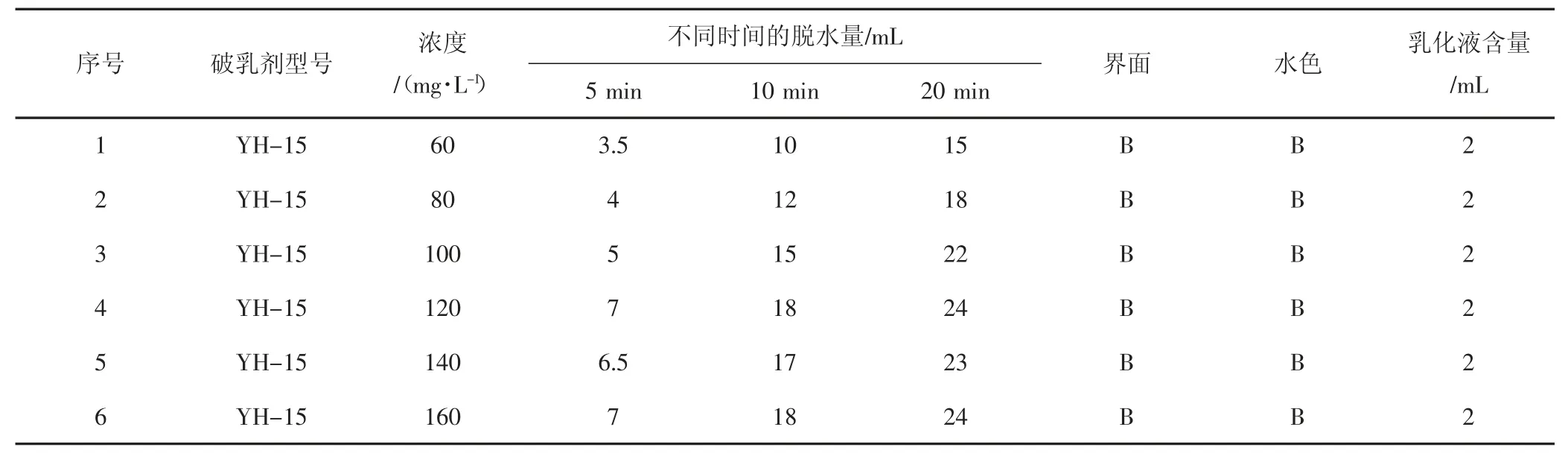

以起始剂C 为起始剂,起始剂含量为0.8%,m(EO)/m(PO)值为2:8 制备破乳剂。取BZ34-2/4 现场一级分离器入口物流上层原油,实验温度65 ℃,加药浓度100 mg/L 开展破乳剂脱水实验,实验结果(见表4)。

由表4 可知,当破乳剂的加注浓度在60 mg/L~120 mg/L 时,随着破乳剂加注浓度的增加,破乳剂的脱水效果增加;当破乳剂加注浓度在120 mg/L~160 mg/L时,随着破乳剂加注浓度的增加,破乳剂的脱水效果保持不变。其主要原因为破乳剂溶液的CMC 影响油水界面的界面张力[9,10]。

表4 不同破乳剂浓度脱水实验数据

3 现场应用

3.1 破乳剂工业化生产

将起始剂C 在暖房加热熔化后经电子秤计量吸入3 m3到聚合釜,加热并开搅拌,投入催化剂氢氧化钾,升温,减压下抽真空,充氮气置换,再升温至投料温度150 ℃。启动投料程序,按投料比例投环氧丙烷,并进行聚合反应,反应过程中,通过DCS 系统控制投药速度,并控制加热蒸汽或冷却水的量,使聚合釜温度保持在150 ℃~160 ℃,釜内反应压力维持在≤0.4 MPa。投完环氧丙烷后,继续内压反应,使釜压降至初始压力,通冷却水降温至140 ℃,开始按照设定投料比投入环氧乙烷,通过DCS 系统控制投料速度,使聚合釜温度保持在130 ℃~140 ℃,釜内反应压力维持在≤0.3 MPa,投料完毕后保温1 h 使釜内压力恢复至初始压力,降温出料。

3.2 破乳剂现场应用

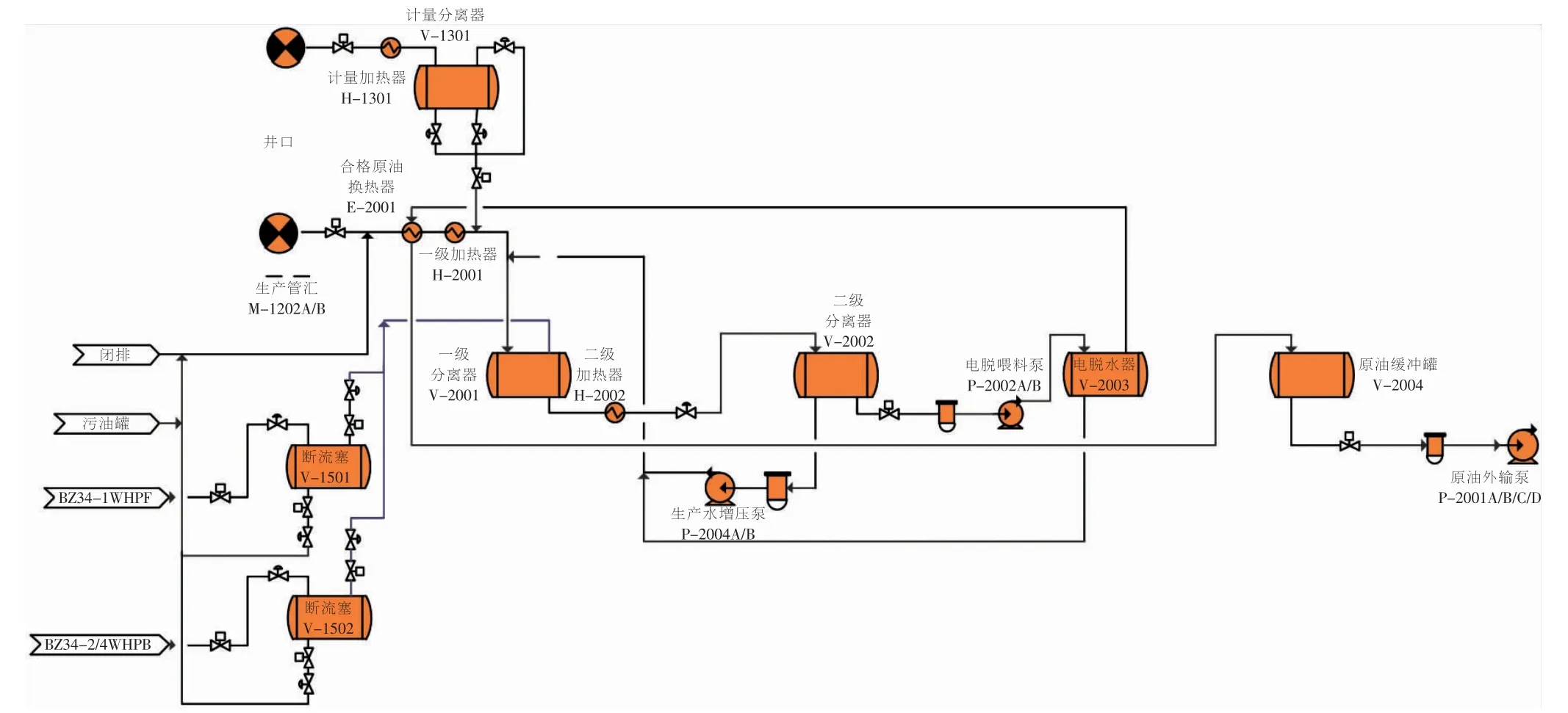

BZ34-2/4CEP 平台为渤海区域渤南作业公司下属中心处理平台,具体现场原油流程(见图1)。

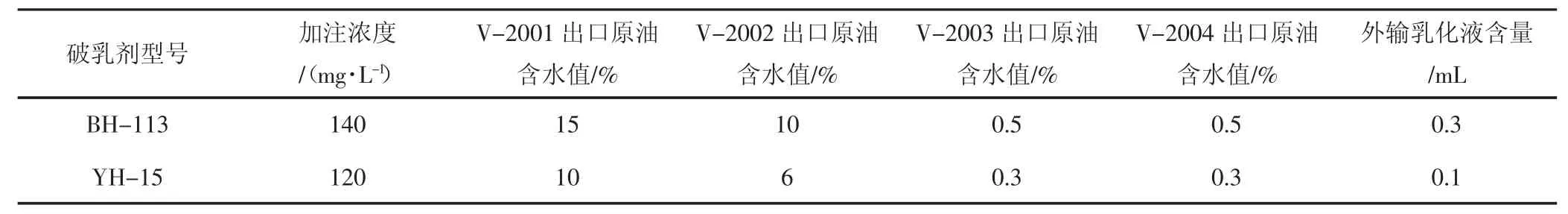

2019 年4 月至5 月,笔者在BZ34-2/4CEP 平台开展两个月现场加注实验,替换原来现场在用药剂BH-113,具体实验数据(见表5)。

根据表5 实验数据可以得出: 实验药剂替换现场在用破乳剂BH-113 后,破乳剂加注浓度由140 mg/L降低至120 mg/L;原油各级分离器脱水效果改善较为明显,设备出口原油含水值均较实验前降低;现场外输原油含水值能够稳定在0.3 %左右(外输乳化液含量由0.3 mL 降低至0.1 mL),能够确保BZ34-2/4CEP 平台现场原油外输合格。

4 结论

针对BZ34-2/4 油田,笔者合成一系列不同型号的破乳剂,并开展了相关破乳剂脱水性能实验的研究,可以得出如下结论:

(1)起始剂的类型影响破乳剂的破乳效果,不同类型起始剂的支链越多,破乳剂的破乳脱水效果越高,乳化液处理效果越好。

(2)起始剂的剂量影响破乳剂的脱水效果,随着破乳剂起始剂剂量的增加,破乳剂的脱水效果减弱,处理乳化液的能力削弱。

(3)m(EO)/m(PO)值影响破乳剂的脱水效果和乳化液的处理效果,不同原油要求的m(EO)/m(PO)值不同。

图1 BZ34-2/4CEP 平台油水流程处理简图

表5 BZ34-2/4 油田破乳剂现场加注实验数据

(4)在一定浓度范围内,破乳剂浓度影响破乳剂的脱水效果,随着破乳剂浓度的增加,破乳剂的脱水效果增加,但当破乳剂浓度增加到一定程度后,破乳剂的脱水效果不再增加,保持不变。

针对BZ34-2/4 油田产液,新型破乳剂YH-15 能够有效降低外输原油中乳化液含量,大大降低了BZ34-2/4 油田现场乳化液处理的成本,对于油田乳化液处理研究具有重要指导意义。