120 t转炉全过程动态智能冶炼技术实践

2020-07-03高志滨

高志滨

(莱芜钢铁集团银山型钢有限公司炼钢厂,山东 济南271104)

1 前言

副枪控制系统以静态控制为主要特点,在此基础之上逐步优化升级,研究激光烟气分析技术,打破自动化炼钢工艺中只能进行预设、系统无法自主反应的难点,实现了冶炼过程及终点拉碳前对物料和枪位的动态调整,终点碳、温度双命中率显著提升。目前,国外大多数钢厂均已采用以烟气分析为核心的冶炼过程控制技术,其中,以多法斯科钢厂尤为典型,其在烟气分析系统控制下的低碳钢种,碳、温度命中率达到99%[1]。莱芜钢铁集团银山型钢炼钢厂以150 t脱磷炉为研究对象,结合激光烟气设备的应用,对冶炼过程烟气数据进行分析,根据分析结果进行控制系统开发及建模,逐步完善了智能炼钢控制能力,实现了熔池碳含量、温度的准确预报,并通过模型的持续优化,获得了较好的终点碳温双命中率。

2 研究应用精料供应技术

优化铁水扒渣及温度控制操作,对扒渣设备进行相应改造,对铁水自动测温取样设备进行设计,确保铁水带渣量少,温度准确;结合不同钢种控制要求,将废钢按类别、冷却效应及成分,分区域存放,便于天车系统运行中的正常定位及采集。应用铁水“三稳一准”及废钢“三准一净”控制技术,实现铁水的温度稳定、成分稳定、装入稳定,实现废钢的精准计量、精准配比、精准分类、无杂无害[2]。安装天车定位及识别模块、称量装置、无线传输设备,自动采集称量数值,利用无线传输及工业以太网发送到数据库,传入二级系统用于冶炼模型计算。三级控制系统互联互通,生产过程实现量化处理。称量仓增设电磁振料器,其称量值与二级系统数据相互关联,自动计算料幅及时间,实现特定时间内定量均匀连续下料,稳定炉内碳氧反应,减少喷溅[3]。

3 智能冶炼技术开发应用

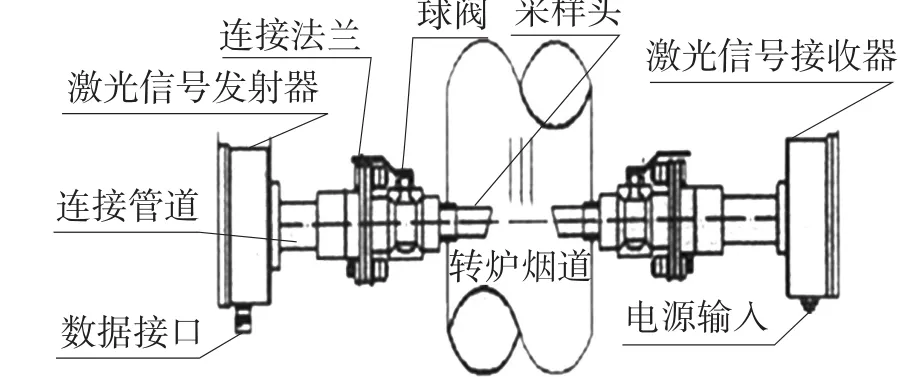

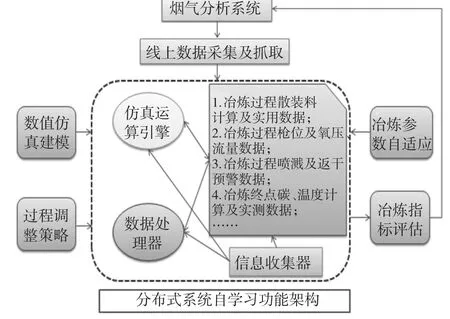

针对冶炼过程静态控制的不足,采用激光烟气分析仪设备进行数据采集,并以此为基础,研究开发静态控制模型、动态控制模型,开展冶炼模式体系的构建与优化,依靠烟气成分判断反应变化情况,从而进行实时调节。莱钢银山型钢炼钢厂烟气分析系统分析仪安装在转炉烟道筒体出口处的直线烟道上,主要由发射、接收和吹扫3部分组成。分析仪通过调制激光频率使之周期性地扫描被测气体吸收谱线,根据谱线的衰减变化情况,分析出冶炼过程中炉内反应所产生的烟气成分。其中,重点对CO、CO2、O2含量进行检测,根据检测出的结果,对比冶炼进程中的元素变化,从而得到对炉内碳氧反应情况的推知。接收单元进行分析后,测量出炉气中相应气体浓度。系统检测速度快、精度高、稳定性好,稳定运行率达到99.9%[4]。与传统的质谱仪相比,分析能力获得了极大地提升,为智能炼钢的实现提供了有力的数据支持,烟气分析仪安装及控制如图1所示。

图1 烟气分析仪安装及控制示意图

3.1 静态控制模型建立

3.1.1 研究氧平衡、热平衡变化规律

静态模型是根据炼钢过程中的氧、热平衡规律建立的,研究氧气炼钢过程中的热平衡来计算终点温度,研究氧平衡来计算冶炼过程的耗氧量及过程中的碳含量。通过铁水的显热将转炉中输入热量,并通过氧气和几种元素的反应生成热量,热量输出则是通过钢水、炉渣和废气的显热完成,通过转炉壁和辐射来散去热量。基本上,可用热量输入+热量生成-热量消耗-热量损失=钢和炉渣热量表示热平衡。

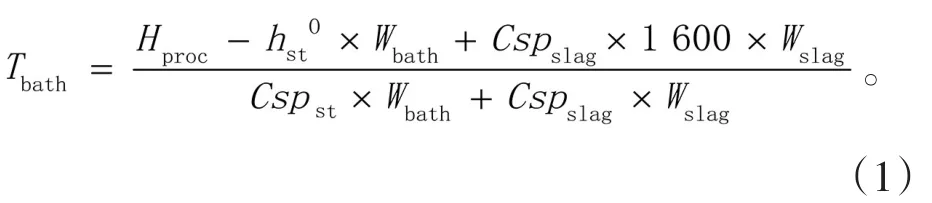

通过对过程的热量计算,得出以下熔池温度计算公式:

式中:Tbath为熔池温度,℃;Hproc为过程热量总和,MJ/t;hst0为有效热量(Tbath=0),MJ/t;Wbath为熔池重量,t;Cspslag为炉渣混合物的平均比热容,MJ/(℃·t);Wslag为炉渣重量,t;Cspst为钢的比热容,MJ/(℃·t)。

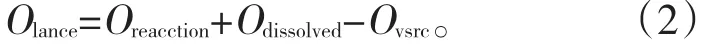

所有氧气源和所有氧气消耗都是碳氧平衡的一部分。平衡的各个项取决于在主吹炼结束时达到的过程平衡。氧枪供氧量由冶炼过程参与反应的氧量、钢水中溶解氧以及过程损失的氧量构成。根据氧气平衡的基本构成进行理论推导,得出氧气平衡计算公式:

式中:Olance为氧平衡指数;Oreacction为冶炼过程参与反应的氧量;Odissolved为钢水中溶解氧量;Ovsrc为炼钢过程损失的氧量。

过程反应消耗的氧气量为:

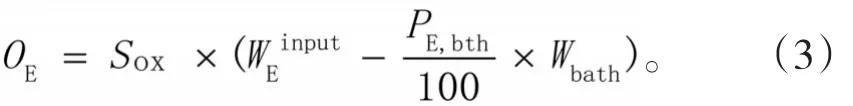

式中:Sox为钢水中元素的氧气消耗系数,m3(stp)/t;WEinput为元素E的输入重量,t;PE,bth为熔池中元素E的浓度,%;Wbath为熔池重量,t。

溶解在钢水中的氧量为:

式中:[C]为碳含量,%;Wbath为熔池重量,t。

以银山型钢炼钢厂现有原料条件及装入结构进行测算,得出目前热平衡数值区间为1 020~1 060 MJ/t,氧平衡数值区间为1 580~1 650 m3。在此范围内的物料计算、氧量消耗及碳含量均控制准确,可以实现终点温度、碳的有效命中,提升转炉一次拉碳率,避免钢水的过氧化现象[5]。

3.1.2 综合静态模型的开发

在氧平衡及热平衡的基础之上,研究系统的自动采集及计算模型,主要考虑了利用统计分析工具对氧气消耗量进行统计,对元素氧化及残余情况进行分析,获得依靠原料条件计算的准确氧气供气量。通过对炼钢原料的自动采集与发射,将信息传递到二级控制系统中,系统根据冶炼钢种类别,结合石灰计算典型公式计算出当炉次的石灰加入量及氧气消耗量[6]。

式中:M石灰为石灰加入量,kg;R为炉渣碱度。

3.1.3 全覆盖模型体系构建

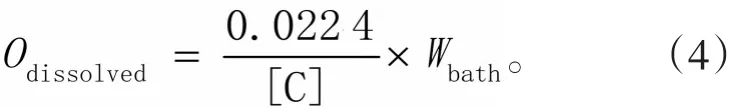

以铁水温度、铁水成分及冶炼过程中的废钢要求为依据,建立了针对不同铁水硅、温度及废钢量共48种冶炼操作模式。吹炼前系统采集完初始数据后进行计算,随后自主选择合适的操作模式,将计算料单发送至所选择模式,并在装料结束后自动下枪吹炼运行。其中,根据现有模型需求,将废钢分类区间划分为4个区间,即:0~5 t、6~10 t、11~15 t、16~20 t。在不同的废钢分区上,建立针对铁水硅和温度的加料、枪位全覆盖操作模式,部分模式如表1所示。

表1 部分冶炼操作模式

3.2 动态控制模型开发

3.2.1 控制原理

动态控制模型是整个智能炼钢系统的核心部分,它以物料及能量平衡、热力学和动力学等理论为依据,在静态控制模型的基础上,利用激光炉气分析仪检测吹炼过程中产生的烟气成分,并根据同步检测的转炉冶炼参数信息,计算熔池碳含量变化和升温速度,实时预报转炉冶炼过程熔池碳含量以及温度数值。在动态模型控制下,系统反应灵敏度、评估准确度、参数修正的优良度均能够实现良好的控制,以便于冶炼终点碳、温度的高精准命中。同时,优良的生产数据为系统自学习功能的实现提供了海量数据参考,极大地改善了过程控制的有效性[7]。

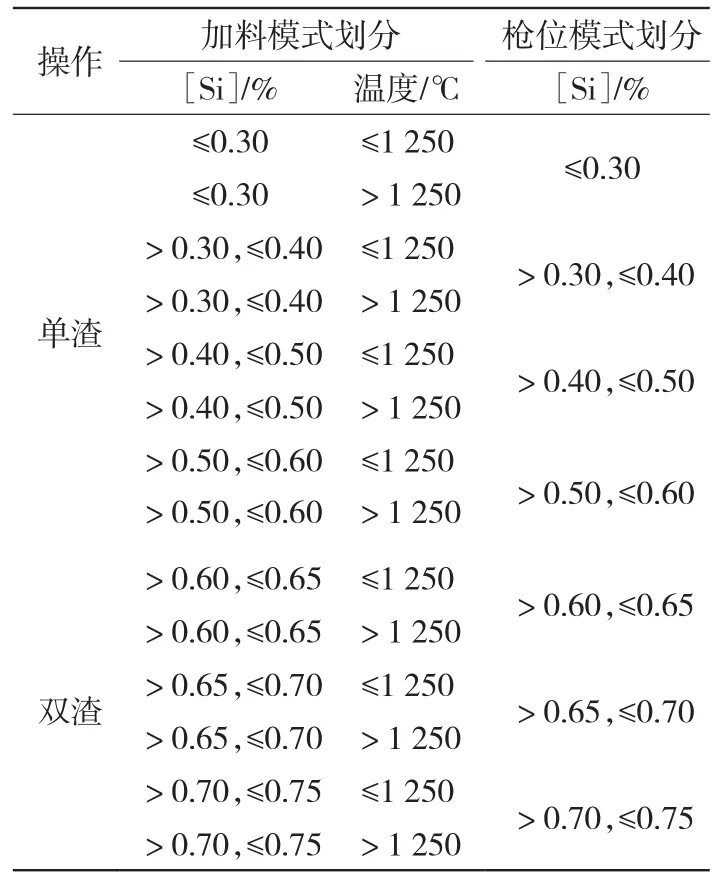

动态控制模型具有两大功能。1)动态校正功能:烟气动态校正模型输出校正信息给实时在线预报模型,并由后者进行二次计算,计算结果与烟气检测数值进行对比,根据偏差值决定是否进入循环计算。2)“软副枪”功能:借鉴副枪操作理念,当吹炼过程接近终点,系统检测CO、CO2含量变化达到设定值时,对熔池内的碳含量及熔池温度进行校正计算,对碳、温在线预报数据进行修正[8]。二次计算采用动态计算公式进行氧量计算:

式中:O2动态为动态过程总供氧量,m3;αd为脱碳系数;Wst为钢水重量,t;CEA为目标碳含量,%;Bi为冷却剂中的氧含量,%。

3.2.2 自学习架构

通过对冶炼生产过程中的海量数据分析汇总,建立了炼钢工艺数据库,基于工艺数据库设计具有自主学习与调节功能的转炉智能炼钢自学习模型,形成了针对冶炼过程控制参数及冶炼终点碳、温双命中进行有效自主学习并自动调整的控制关键技术,实现了在炼钢生产过程中系统地自学习自纠正功能,确保多种冶炼条件下智能炼钢系统的稳定运行。系统自学习准确率达到100%,完全解决了人工参考数据进行判断调整的问题,终点碳、温度控制精度显著提升[9]。自学习架构如图2所示。

图2 系统自学习架构

通过对静态、动态模型开发建立以及优化完善,建立转炉智能冶炼控制系统,对冶炼过程的枪位、加料、过程反应及终点情况进行判断,并主动反应,做出调整,解决了传统副枪控制模型无法进行过程动态调控的技术难题,从而更好地服务于终点命中率的提升及技术指标的改善。

3.3 智能炼钢应用情况

3.3.1 碳、温命中情况

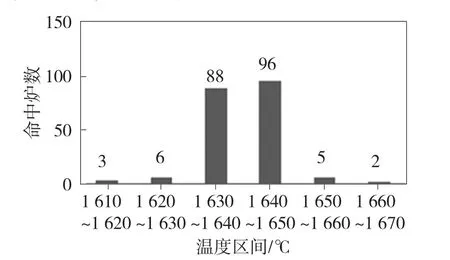

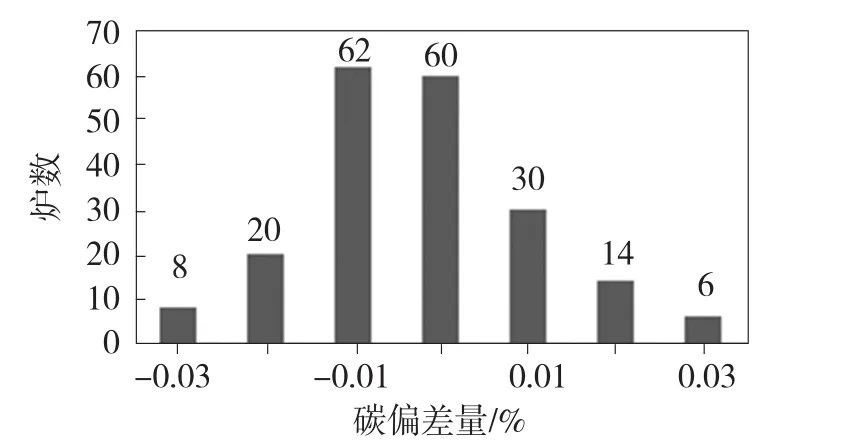

以普碳钢种Q235B为例,对比副枪控制系统与烟气分析控制系统下的终点碳、终点温度命中情况,选取系统应用后的200炉次数据终点控制情况进行分析。命中情况如图3、图4所示。

图3 终点温度命中炉数

图4 终点碳偏差炉数

在选取的数据当中,终点温度以1 640℃为目标值,在±10℃以内共有184炉,占比92%;终点碳以0.08%为目标值,偏差量在±0.02%以内的炉数共有186炉,占比93%。整体来看,终点碳、温双命中率控制较好。

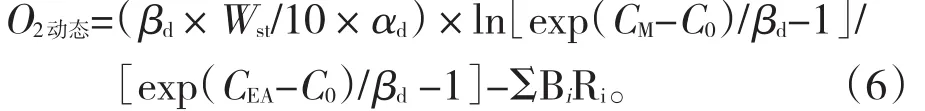

3.3.2 渣料消耗情况

烟气分析系统应用后,转炉冶炼过程的石灰消耗较往年同期降低了2 kg/t以上,主要因为冶炼过程碳、氧反应更加平稳,异常情况下能够实时调节,并且进行精准预报,避免了冶炼过程中喷溅、返干问题的发生,渣料消耗也随之减少。同时,稳定的冶金过程反应保证了转炉渣量的有效控制,2019年1—6月份,转炉总渣量控制在80 kg/t以内。

3.3.3 终点磷控制情况

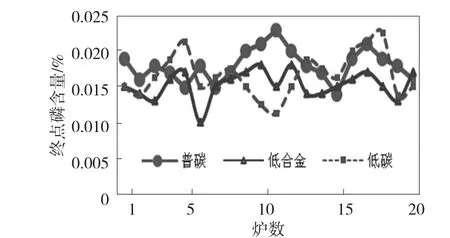

烟气分析系统应用后,稳定的过程反应促进了冶炼前期的快速化渣,保证了脱磷反应的正向进行,对于转炉脱磷起到了积极的影响,改善了冶炼终点时磷元素控制水平,为低磷品种钢的冶炼创造了条件。分别选取低碳、低合金、普碳钢种共60炉次,对磷元素分布进行对比,如图5所示,从图中可以看出,终点磷含量基本稳定控制在0.013%~0.020%,完全满足生产要求。

图5 终点磷控制情况

4 结 论

4.1 作为炼钢环节物质流输入的开端,原料条件的稳定性控制是转炉实现智能冶炼的基础,为激光烟气分析的使用创造了良好的外部条件。

4.2 通过对转炉烟气成分的采集及分析,预判不同冶炼时段的熔池反应变化,结合系统模型算法的优化调整,进而指导加料及枪位控制,有效地提升了冶炼过程的标准化控制能力。

4.3 静态模型与动态模型的研究与修正,保证了炼钢过程的物料精准计算,为冶炼反应的稳定进行提供了算法保障。模型体系的开发,提升了系统在相应的原料区间的适应性。

4.4 基于激光烟气分析系统的转炉动态智能炼钢系统及相关关键技术的研究与实践,解决了冶炼过程无法动态调整的关键技术难题。系统根据烟气信息自主进行数据学习,主动反应并对过程操作评估校正,动态监测与实时调节同步进行,对于炼钢工序的指标改善及成本优化促进作用显著。