基于支持向量机回归的精轧带钢调平预测模型

2020-07-03崔宇轩

崔宇轩

(马鞍山钢铁股份有限公司第四钢轧总厂,安徽 马鞍山243000)

1 前 言

带钢粗轧出口产生镰刀弯和精轧机架间跑偏是影响带钢生产和板形质量的关键因素,但由于热连轧非线性、时变性等特征和生产数据的多样性,各种数据条件均会影响跑偏程度,各种复杂因素并不单一存在,往往互相影响,互相耦合,导致带钢跑偏的产生机理十分复杂。传统的研究方法只能找到一些影响机理,不能从热轧生产全流程上分析产生的根本原因,而且通过轧制现场的经验来对跑偏进行控制的方法不但在精确程度上有所欠缺,还存在一定的滞后性,因而需要对热轧带钢的精轧部分的跑偏进行预测和调控。本文借助近年来发展迅速的机器学习方法,通过对现场数据的处理和分析。通过机器学习的方法,分析得到与跑偏调平存在相关性的各类因素,并以此建立跑偏调平预测模型,使调平值的预测随着上述多参数的变化成为可能。

支持向量机(SVM)是在统计学习理论的基础上提出的一种机器学习方法。迄今为止,SVM在金融、医学以及图像等领域均有成果。上述研究表明,SVM在多样本、低维度的情况下,对数据的分类和拟合能够产出较优的结果。目前,带钢跑偏是困扰热轧生产的难点问题,由于不对称因素影响的存在,带钢在生产过程中往往伴随着跑偏现象的发生,这成为影响高精度板带材成品率的主要因素之一[1-2],并且造成严重的资源浪费与经济损失,是生产企业与研究领域广泛关注的难题。在连轧的中间过程中,由于有张力调节系统、对中系统对板带的约束作用,板带跑偏得到限制,跑偏现象很少发生,而在头部和尾部的轧制过程中,板带在未完全进入和脱离机架前,由于缺少部分张力的约束,跑偏趋势突然变得严重,跑偏量急剧增大,形成明显的侧弯和蛇形弯。不同于其他部分可以在轧制过程中通过测量设备进行反馈调节,带钢运行的速度很快,因此其头部的跑偏只能通过辊缝的预设定进行控制。这种头部跑偏现象的存在,不仅对后续精轧及终轧精度的控制和稳定性都有较大危害,严重时甚至会导致堆钢事故[3],同时还会因撞击轧制设备,导致轧机损坏、工作辊轴向磨损不均等设备故障问题,严重影响生产效率[4],造成企业经济损失。因而带钢头部跑偏现象的控制对于提高产品质量、降低生产成本具有重要的意义。

热轧生产过程长期以来积累了大量数据,使得采用大数据对带钢轧制模型进行分析的方法成为可能。本研究以SVM回归理论为核心,针对传统带钢跑偏控制方面存在的不足,轧制过程的多变量、强耦合,建立一种基于SVM回归的跑偏调平预测模型。

2 支持向量机算法原理

支持向量机(Support Vector Machine,SVM)是一种基于统计学习理论的新的机器学习算法[5]。其理论推导完美,几何解释直观,在解决小样本,非线性问题上有很好的效果。在深度学习之前,支持向量机广泛应用于工业界的各个领域。支持向量机模型本质上是解决一个凸二次优化问题,在非线性、回归预测方面应用较多。假设给定训练样本集{(x1,y1),…,(xn,yn)},xi,yi∈R,首先考虑用线性回归函数来估计:

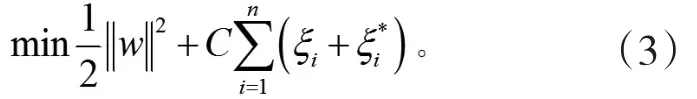

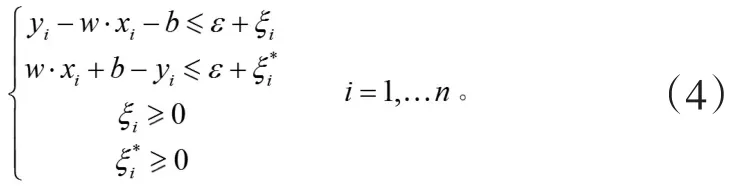

为了保证公式(1)的平坦,必须寻找一个最小的w,为此,采取最小化欧几里德空间的泛数。假设所有训练数据(xi,yi)都可以在精度ε下用线性函数拟合,那么寻找最小w的问题就可以表示成凸优化问题[6]。

考虑到允许拟合误差的情况,引入松弛因子ξi≥0和ξi*≥0,则回归估计问题则转化为以下两式的问题。

约束条件:

常数C>0,用来衡量回归函数f的平坦度,ε表示不敏感损失函数的参数通过拉格朗日乘数法进行求解,进而转化为对偶问题进行求解。

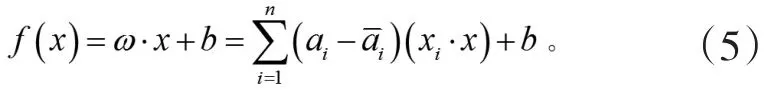

对于非线性回归,首先使用非线性映射把数据映射到一个高维特征空间,再在高维特征空间进行线性回归,从而取得在原空间非线性回归的效果。因此在最优分类面中采用适当的内积函数K(xi,yi)就可以实现某一非线性变换后的线性分类,而计算复杂度却没有增加[7-10]。

SVM在解决非线性问题时的基本思想是:通过某种非线性映射,将输入向量x映射到一个高维的特征空间,在这个高维的特征空间Z中,构造最优分离平面,如图1所示。

图1 输入空间与高维特征空间之间的映射关系

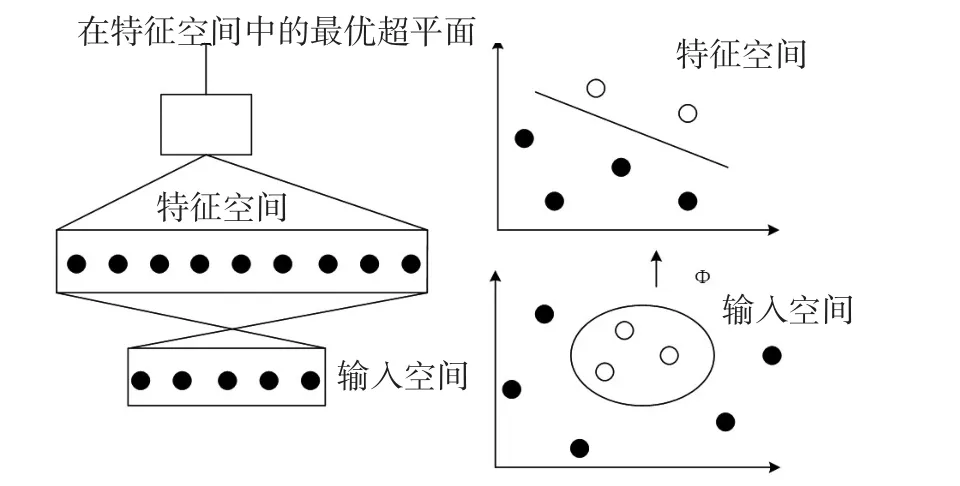

首先,考虑到一个非线性映射φ:xi→zi,其中xi为输入空间的输入向量,zi为高维的特征空间Z的向量。如果在Z中求解最优分离超平面,就需要在高维特征空间计算内积[φ(x)·φ(xi)]。则定义这个内积为核函数,K(xi,x)=φ(xi)T·φ(x)。这样可以得到在高维特征空间中的最优分离超平面的“分类规则”,如图2所示,可由如下的决策函数来表示:

图2 支持向量机结构网络

3 基于岭回归的输入数据相关性分析

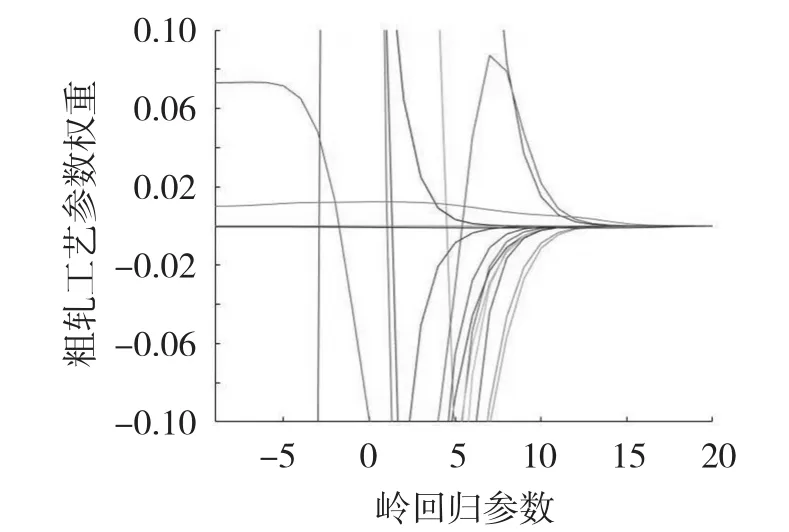

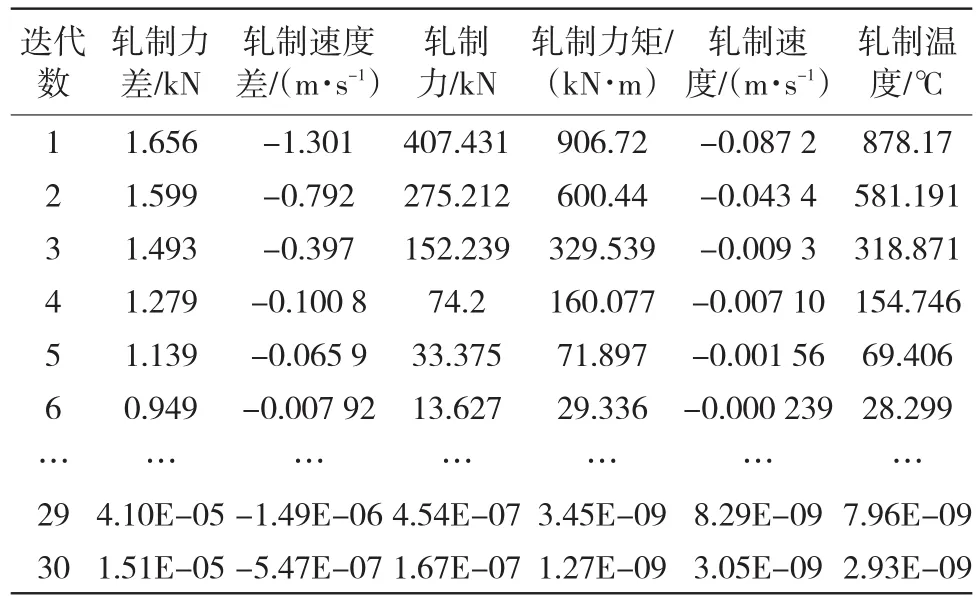

使用岭回归算法来进行变量筛选,选择出对目标变量影响较大的参数变量。一方面可以通过岭迹图来观察每个变量随岭回归参数的变化趋势来确定此参数变量对目标变量的影响;另一方面可以通过输出的权重矩阵来进行变量筛选,选择合适的岭回归参数,观察在此岭回归参数下各参数变量的权重矩阵,剔除那些相对较小的权重系数所对应的变量。在本文中,分别将精轧上游机架预设调平值和精轧机架调平控制值作为目标变量,各粗轧工艺参数如轧制力差、轧制力、R2出口辊缝差等18项,以及各精轧工艺参数如两侧力矩差、两侧速度差、轧制力差等31项作为特征变量。采用MATLAB编程,利用岭回归算法进行各工艺参数筛选,最终程序运行得到的岭迹图如图3所示。各工艺参数计算得到的权重矩阵如表1所示。

图3 粗轧各工艺参数随回归参数变化的岭迹图

表1 各工艺参数随迭代次数对应的权重矩阵

由于工艺参数较多,由岭迹图可以看出,很多工艺参数对最终的目标影响相对较小,在岭回归模型迭代10次时,其权重系数已基本趋于稳定,所以这里选择迭代10次的结果。从大到小依次输出与目标值影响最大的4个工艺参数分别为:头部弯曲量、轧制力差、辊缝差、R2辊缝。由岭回归权重系数表可得与上述冷轧平坦度密切相关的4个工艺参数的权重系数分别为:0.473、0.118、0.082、0.066。

由以上岭回归分析可知,与头部预控相关的工艺参数最重要的是头部弯曲量的大小,其次是R2轧制力差大小的影响,接下来是辊缝差和辊缝设置的影响。由于此时对其他的工艺参数的权重系数相对这4项比较小,不再单独列出来讨论。

4 SVM预测模型的建立

在以上过程中筛选得到了预测模型的各项输入数据。由于本文所要预测的是调平的控制量而非实际可测的数据,因此从轧制结果中先要进行筛选,因为轧制效果优秀的样本可以反映出调平控制中比较良好的操作效果,并以此作为试验数据。

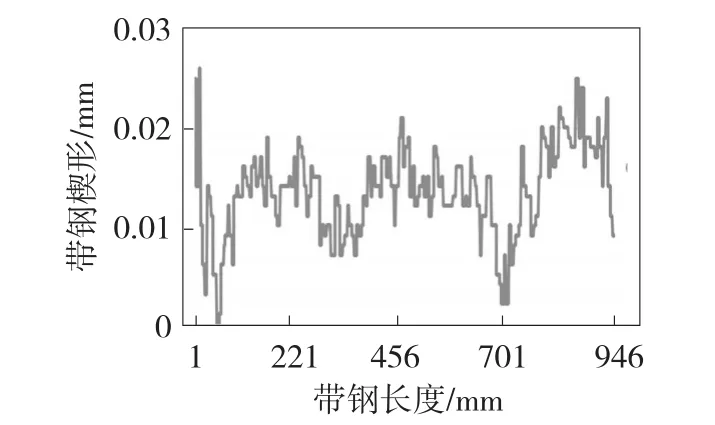

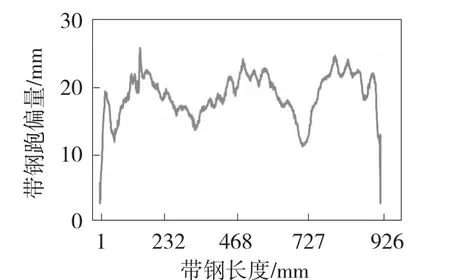

楔形值指的是带钢距离两侧固定距离的标志点厚度的差值。在板带轧制中,楔形值是一个重要的参数,在板形的质量判定上起到极大的作用。由图4、图5可知,楔形和板带跑偏具有一致性。

图4 F7出口楔形曲线

图5 F7出口跑偏曲线

因此对于2 500条原始数据,先通过F7出口楔形和跑偏测量结果作为样本筛选条件,筛选得到优秀样本616条。这里需要先将其划分成两份,其中80%作为训练集,20%作为测试集,测试集有116条数据。模型训练结果选择测试值与真实值偏差程度来评价模型的准确度。

4.1 调平控制机架的选择

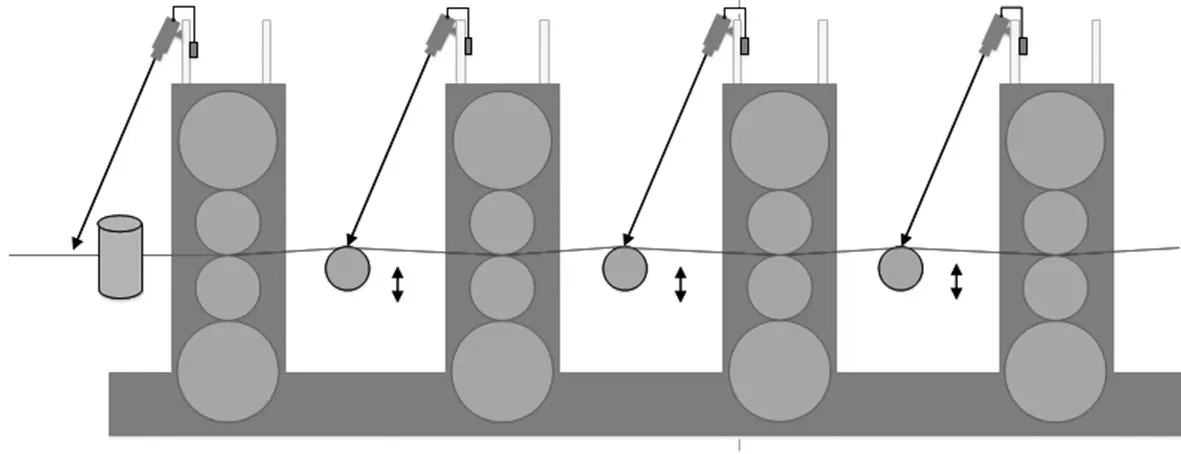

基于最新开发的机架间跑偏检测设备,以前不可能测得的带钢精轧机架间跑偏值已经成为了可能,目前拟准备在精轧部分F1~F4各机架之间各装置1个,其效果如图6所示。

图6 精轧机架间跑偏检测装置

在此装置帮助下,可以准确地检测到带钢在精轧穿带过程中经过F1~F2、F2~F3、F3~F4等精轧机架间时各部分跑偏的变化情况。由于带钢在穿带过程中存在长度的变化,因此需要通过插值法对空缺数据进行补齐,进而得到带钢在经过上游机架前后的跑偏变化情况。虽然目前还没有数据通讯完成,但是经过固定机架时必然会存在某种一次或多次方的线性关系,可以比较准确地反应各个机架调平的控制能力。由于带钢经过的机架越多,其存在的联动效果越强。单一机架的调整能力会随着经过机架的增多而变弱,在机架间跑偏的数据应该可以准确证实这一点,从而可以对预摆控制的机架做出选择。由于数据还没通信完成,目前仅选择前两个机架做调平试验处理。

4.2 预测模型核函数选择

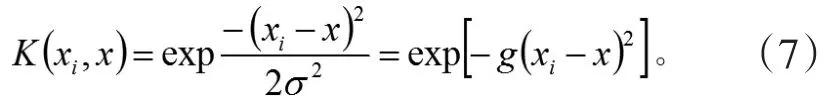

支持向量机在解决非线性问题时,引入了核函数。将原本在低维空间中线性不可分问题通过核函数将其映射到高维空间中,在高维空间中使其变得线性可分。核函数的存在使支持向量机算法在很多方面表现出优异的性能,避免了维数灾难。常用的核函数有径向基核函数、多项式核函数、线性核函数、感知器核函数等。其中,径向基核函数(RBF)广泛应用于SVM中,因此选择径向基核函数作为SVM的核函数,即:

式中:σ是径向基核函数的宽度参数;g为核函数参数,即1/(2σ2)。

核函数的相关参数对模型的预测性能有重要影响。为达到上述核函数参数的最优化,本研究使用网格搜索法和交差验证结合的方法来寻找最佳的核函数参数。网格搜索法具有较高的学习精度,算法简单,容易实现并且可以搜索到划定网格中的最优解。该方法将2个参数分别取M、N个值,对M×N个参数的组合,分别训练不同的模型,再估计其学习精度,从而在这些组合中得到学习精度最高的一个组合作为最优参数。交叉验证作为一种消除样本随机性产生的训练偏差的统计学方法,将训练数据分为K个子集,以其中任意一个子集作为测试集,将其他的(K-1)个子集作为训练集从而得到决策函数。通过不重复循环直至每个子集都作为测试集被预测1次,最后取整体均方误差的平均值作为最终预测误差,从而规避了过拟合问题。综合SVM仿真速度和预测模型的准确率,本研究采用十折交叉验证寻找最优参数组合。多项式核函数及高斯核函数寻优结果为:正则化参数C=53.045 3;径向基核函数参数σ=53.816 7。

4.3 预测模型的建立

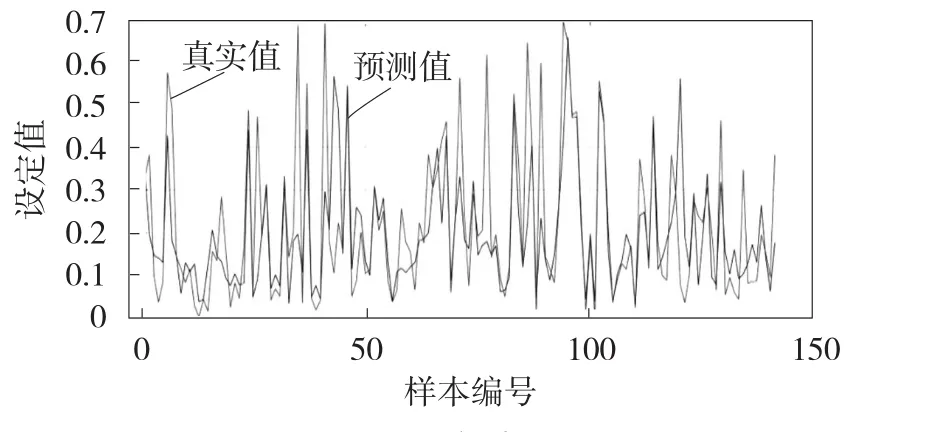

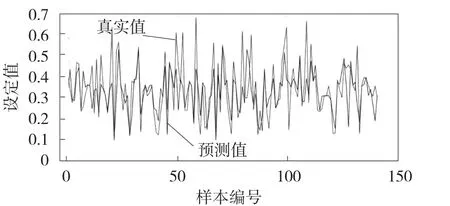

以粗轧出口带钢头部镰刀弯处偏移量最大的部分,即镰刀弯的弯曲量作为模型的输入。最终模型在测试集上的均方误差(MSE)为0.018 3和0.021 9,得到训练结果如图7、图8所示。

图7 F1机架控头部弯曲量设定值

图8 F2机架控头部弯曲量设定值

经过比较可以看出,SVM预测模型计算得到的预摆调平值和实际样本的优秀调平值整体趋势大体一致,较为准确地反映了针对粗轧来料头部跑偏的控制策略。其中经过比较各模型的均方误差和图中曲线,可以直观地看出头部跑偏平均值作输入效果更好,更准确地反映了带钢头部的跑偏情况。

4.4 预测模型效果评价

本研究为评价此预测模型的效果,采用了均方误差MSE和相关系数r作为预测模型性能的指标。均方误差的值越小,代表预测模型性能越好;相关系数的值越接近1,说明预测结果和实际值之间相关程度越高。计算公式为:均方误差MSE结合相对误差RE一起用于预测模型的精度验证。

跑偏测试样本的相对误差RE的计算公式为:

跑偏测试样本的均方误差MSE的计算公式:

式中:yt和y分别代表n个样本的实际值和预测值均值;yti和ypi分别为第i个样本的实际值和预测值。

高斯核函数的SVM回归模型预测性能可通过均方误差进行表征。通过计算可以得到不同控制策略的均方误差。其中,F1控头部弯曲量、F2控头部弯曲量、F1控头部跑偏、F2控头部跑偏的均方误差分别为0.048 2、0.053 1、0.018 3、0.021 9。可以发现,4种控制策略的预测模型性能都较为良好,F1控头部跑偏的预测模型性能最好。

4.5 现场应用

此模型预计应用于马钢1 580热轧产线,通过建立的基于支持向量机的调平预测模型,可以准确地针对粗轧头部镰刀弯进行预摆控制,有效地改善带钢头部普遍存在的非对称板形质量较差的问题,提高成材率和产品质量。

5 结语

本研究重点分析了如何在精轧上游机架通过预摆调平来改善粗轧来料头部镰刀弯缺陷,以达到最终改善带钢头部楔形质量指标的目的。通过数据处理得到精轧部分轧制效果较好的部分样本进行相关性分析,进而得到针对粗轧头部镰刀弯改善效果较好的调平控制值,进一步建立基于支持向量机回归的预测模型。通过模型的训练以及在测试集上的试验效果,可以较准确地反应现场调平效果良好的轧制经验,对现场实际应用有重要的指导意义。