热轧薄带钢异常断面的分析与改进

2020-07-03方少华

方少华

(上海梅山钢铁股份有限公司,江苏 南京210039)

1 前 言

近年来,随着热轧产品实物质量控制水平的快速提升,上下游工序的沟通更加紧密,下游工序更多质量缺陷能够得到快速识别和改进,如冷轧带钢局部起筋与热轧带钢横断面质量之间的关系。通过长期的摸索和积累,热轧工序对常见的带钢边部反翘类的横断面成因已有明确认识,即轧辊边部局部磨损严重造成。为了提升热轧带钢横断面质量,常规的控制手段有合理编排轧制计划、优化窜弯辊控制策略、提升轧制润滑效果改善轧辊磨损等[1]。但是对于发生率较低的带钢横断面中部及单侧形状异常的观点不尽相同。以下是某热轧产线在生产过程中遇到的两种异常横断面的分析与改进。

2 断面缺陷分析

2.1 中部凹陷断面

2.1.1 缺陷形貌

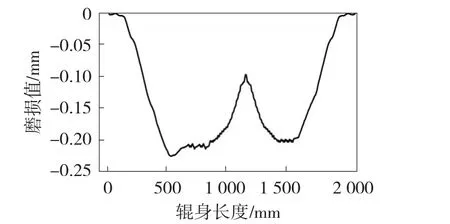

该产线精轧前机架F0至F3的工作辊为高速钢辊,在F2机架高速钢辊使用过程中,带钢横断面中部出现凹陷的现象(见图1),凹陷程度一般在3~8 μm。针对该现象,对各机架工作辊下机辊形进行检查发现,F2机架下辊中部有明显凸起(见图2),且凸起程度与上机使用次数呈正相关,一般在上机使用4次后中部凸起程度能达到120~180 μm左右。

2.1.2 中部断面凹陷分析

针对F2机架下机工作辊中部凸起的磨损异常,经分析认为造成此现象有3种可能:1)F2入口带钢横断面温度分布不均匀;2)轧辊横向冷却不均;3)轧制油横向润滑不均匀。

图1 带钢断面中部凹陷

图2 F2机架下辊中部凸起

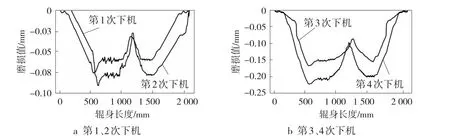

为进一步确定中部磨损不均匀的原因,分别对F2机架入口的机架间除鳞打击重合度、轧辊冷却水分布、入口防剥落水及轧制润滑进行了检查。通过现场检查确认,机架间除鳞打击重合度、轧辊冷却水状态均正常,防剥落水和轧制润滑水嘴均无堵塞。同时还分别做了关闭F1、F2机架间除鳞、轧制润滑以及关闭防剥落水试验,试验结果表明:1)关闭F1、F2机架间除鳞、轧制润滑后的下机辊形演变情况如图3所示,随着上机次数的增加,下机辊中部凸起以每次30~40 μm的程度增加,说明下机辊中部凸起现象与机架间除鳞、轧制润滑状态无对应关系。2)关闭F2机架入口防剥落水后下机辊形演变情况如图4所示,每次下机后辊形没有大的变化,中部凸起没有随着使用次数的增加而增加,只是磨损的增加。试验说明下机辊中部凸起现象与F2入口防剥落水的状态有明显的对应关系。

图3 关闭机架间除鳞和轧制润滑的F2下辊辊形演变

图4 关闭F2防剥落水的下辊辊形演变

在确认下机辊中部凸起导致带钢断面中部凹陷问题与F2入口防剥落水有明显的对应关系后,对F2下防剥落水的状态进行了进一步检查。采取只装下工作辊的方法进行检查,发现F2入口下防剥落水中部有两个水嘴与入口导卫中间鼻梁有干涉现象。防剥落水先喷射到鼻梁下沿后反弹到带钢表面,造成带钢中部防剥落水未完全均匀地喷射到带钢表面。且在不同轧辊辊径工况条件下,干涉情况不一样,在辊径较小时防剥落水与导卫不会干涉,当辊径逐渐增加后干涉情况逐步加重。

针对不同辊径条件下干涉程度不一样的问题对照图纸原设计,发现原设计存在最大辊径时会发生导卫与鼻梁干涉现象,如图5所示。由于当初考虑防剥落水的作用是冷却带钢表面,防止轧辊表面氧化膜剥落。从长期的生产实际来看,工作辊表面质量及带钢表面质量均正常,因此该问题未能引起重视。但在高速钢轧辊投入使用的过程中,对带钢断面质量的影响逐渐凸显出来。

图5 防剥落水的理论设计

2.1.3 解决措施

经现场确认,F2机架下防剥落水只有中间2个水嘴存在与鼻梁干涉问题,从图纸设计看,鼻梁的设计比导卫底板长30 mm,其他水嘴都能正常喷射,两侧导卫底板在移动过程中与防剥落水并不干涉。在确认该异常后,将鼻梁长度调整成与导卫底板长度一致,从而干涉问题得以解决。

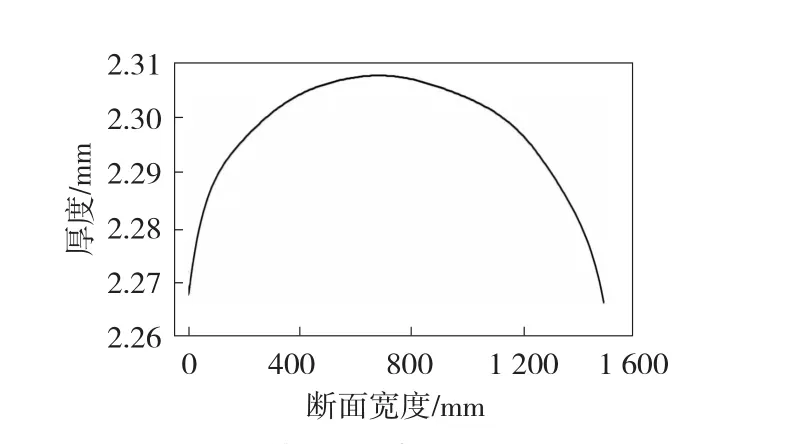

鼻梁长度调整后,下机工作辊辊面中部凸起现象消失,带钢横断面质量也恢复正常。鼻梁调整后带钢断面如图6所示,可以看出断面形状整体贴近二次函数,断面形状较为理想。

图6 防剥落状态调整后的带钢断面

从该缺陷的改进中可知,防剥落水不仅对带钢表面质量影响较大,同时对带钢横断面质量也有非常大的影响。防剥落水对工作辊下机辊形的影响机理为:当防剥落水喷射不均匀时,防剥落水喷射到的区域带钢表面温度低,摩擦系数大,轧辊磨损大;防剥落水未喷射到的区域带钢表面温度高,摩擦系数小,轧辊磨损小,当横向喷射不均时轧辊异常磨损的落差会不断加剧,且随着使用次数的增加而持续加重。

2.2 断面单侧塌陷

2.2.1 缺陷形貌和成因

该热轧产线在实际生产过程中还有一种单侧塌陷的异常断面,具体表现为带钢凸度正常,但带钢横断面两侧的形状明显不对称,如图7所示。此现象主要在同宽轧制时出现,当轧制规格或品种发生变化时有明显改善甚至消失,对下机工作辊冷热辊形和辊温测量无明显异常。

图7 断面传动侧塌陷

针对换规格或钢种后单侧塌陷有改善或消失的现象,经分析认为,当换规格或钢种时,由于各机架温度及负荷发生变化,各机架需要不同的辊凸度来保证板形,所以窜辊动作量会相应变化。而同宽轧制时轧制工艺稳定,板形自学习波动很小,此时窜辊变化量小。若窜辊长期处于小范围工作,则易形成局部磨损或热膨胀[2]。

2.2.2 解决措施

1)前段机架辊形的优化。该产线除F0机架外其他机架都具备窜辊功能,窜辊范围±95 mm,辊形均为CVC辊形。由于热连轧产线一般将F0~F3认为是前段机架,F4~F6认为是后段机架,前段机架主要作用是将来料凸度转换为出口目标凸度的比例凸度,为保证机架间板形及机组出口有良好的平直度,后段机架按目标凸度比例凸度轧制。各机架本身凸度控制能力以及在整个机组中的不同位置,原辊形配置中将F1~F3机架采用CVC4辊形(等效凸度范围为-600~300 μm),后段机架采用CVC1辊形(等效凸度范围为-300~-50 μm)。按照窜辊位置利用率=窜辊在0~+95位置的块数/轧制总块数×100%的方式,对各机架窜辊在0~+95位置的利用率进行统计,结果如表1所示。

从表1中可以看出,F1~F3机架窜辊位置在0~+95 mm的概率分别为5.32%、12.67%、20.58%,证明在窜辊位置在0~-95 mm的概率分别为94.68%、87.33%、79.42%。窜辊范围主要集中在负向窜辊,不利于轧辊的均匀对称磨损,容易形成局部磨损。对辊形的等效凸度范围重新评估,在满足最终带钢凸度控制能力的前提下,辊身长度不变轧辊等效凸度范围变小后辊形变得更加平缓,平缓辊形需要更大窜辊量来实现相同的凸度变化量,从而实现单块钢之间的窜辊步长增加的目的。经过上机器试验,最终将前段机架辊形优化为CVC2(等效凸度范围为-600~50 μm)。

表1 各机架窜辊位置在0~+95范围利用率

2)变凸度轧制功能的开发与应用。在同宽轧制过程中,材料的各项属性及轧线的工艺固定不变,板形自学习可以很快命中目标凸度范围内,单块钢之间的窜辊位置也相对固定,易形成局部磨损或热量集中,所以需要在相对稳定的条件下打破这种平衡来增加窜辊步长。板形模型中的窜辊量是以带钢的目标凸度来进行设定计算[3],若在同宽轧制时强制将模型用于计算的目标凸度在凸度公差范围内调整就可以打破原有的平衡状态,实现增大窜辊步长的目的。基于以上思路,在原有模型中增加了变凸度功能。即将模型中的设定凸度目标值在原来基础上,增加±4 μm以内的凸度目标凸度随机修正值,板形模型根据目标凸度与修正值的和作为计算使用目标凸度值设定。在轧制某一固定规格时模型开始计数,当相同规格连续轧制到第4块时,启动变凸度轧制功能,最终实现窜辊步长的增大。

2.2.3 改进后效果

工作辊CVC辊形优化与变凸度轧制功能投入使用后,窜辊范围如图8所示。辊形优化与变凸度轧制功能投入使用前,F1~F3窜辊范围在+40~-95 mm。辊形优化与变凸度轧制功能投入使用后,F1~F3机架窜辊位置分布向正向范围移动,窜辊使用范围在+50~-75 mm,窜辊利用率提高。同宽轧制时,窜辊步长有所增大,窜辊在极限位工作的情况消失,轧辊磨损均匀性得到改善,断面单侧塌陷问题得到有效解决。断面形状曲线如图9所示。

3 结论

3.1 防剥落水不仅对带钢表面质量有影响,同时防剥落水喷射不均匀产生的不均匀磨损和热膨胀,也会对带钢断面质量产生较大影响。

3.2 在现场机组工况条件变化较小的条件下,增加窜辊步长和提高窜辊行程的利用率对断面质量有明显改善作用。

图8 窜辊位置对比情况

图9 优化后的断面形状

3.3 断面质量改善的落脚点还是要以均匀轧辊磨损和热膨胀为基础。