油气管道热煨弯管外防腐工艺技术对比分析

2020-07-03赵向东

赵向东

(四川石油天然气建设工程有限责任公司容器制造厂 四川 内江 641000)

0 引 言

油气管道基本为埋地敷设,内部大多输送的是洁净的油气产品,内腐蚀问题较少,但管道外壁因与土壤接触,土壤中含有各种腐蚀介质,处于复杂的腐蚀环境中。管线钢管外壁容易发生腐蚀,一旦腐蚀穿孔,可能会造成油气泄漏等问题。为延缓和避免管道外腐蚀失效情况的发生,常见的方式是在管道外部增加隔绝的外防腐涂层使管道和土壤环境分隔开来,使管道的腐蚀通道得到有效的控制[1]。

油气管道直管防腐通常采用3PE防腐结构,直管形状规则,操作简单,容易实现机械化作业。3PE防腐层因其有三层防腐结构,其防腐涂层更加均匀、三层粘接力更强,且其中低密度聚乙烯和胶粘剂层对于土壤环境中的各种腐蚀状况的隔绝效果更好,且抗冲击性、抗变形能力、防水能力更强,可以有效解决了直管的防腐问题。

但热煨弯管作为管道的必备元件,其几何形状为不规则的特殊形状,无法同直管防腐一样,在连续作业线上批量防腐。国内外对于弯管的防腐施工大量依靠手工作业,受人为因素影响较多,防腐的稳定性和可靠性往往难以保证。因此,热煨弯管的防腐成为制约管道防腐质量的关键点,也经常由于地形条件更加复杂,弯管的防腐成为整个管道的相对薄弱点。常见的弯管防腐形式主要有三种:双层环氧粉末喷涂作业法[2]、聚乙烯热缩套(带)手工加热安装法、聚丙烯粘胶带手工冷缠法[3]。热煨弯管的3PE防腐较常见防腐形式具有明显的优势,由四川油建公司独家研发生产,近年来在国内多个管道工程中都有应用,且应用效果优势明显。

1 传统的弯管防腐形式

1.1 双层熔结环氧粉末喷涂法

该防腐层厚度仅为800 μm,厚度仅为弯管3PE防腐层厚度的20%左右,3PE防腐层厚度一般为3.7 mm以上,双环氧层的抗划伤性能好但抗冲击磨损能力差,而且在弯管倒运下沟及回填的过程中容易损伤防腐层,如图1所示,管端防腐层因运输吊装导致碰伤。其补伤操作较为复杂,且效率较低,效果较差,防腐层只能承受4 kV电火花检漏电压,而弯管3PE防腐检漏电压为25 kV,热缩套补口为15 kV,为管道外防腐的薄弱点,直接影响管道的腐蚀寿命。

图1 碰伤的双环氧防腐层

1.2 热缩套(带)加热套装法

弯管表面需经工人用天然气或煤气火焰将弯管预热,再均匀涂刷无溶剂环氧底漆,后再用火焰将聚乙烯热缩套(带)烤热后收缩贴在弯管上。如图2所示,工人用火焰喷枪进行手工防腐作业,该防腐工艺全过程为手工操作,劳动强度大、工效低,且因环氧底漆不易涂抹均匀,火焰预热温度和加热收缩时温度不易控制,会出现溢胶不均匀,搭接不均匀,外观成型差,产生皱摺、翘边和空鼓等现象,质量稳定性差。防腐层厚度一般为1.2~1.5mm。

图2 手工火焰加热热缩套

1.3 聚乙烯胶粘带现场冷缠法

该防腐形式也称冷缠带,该方法操作过程中不需加热,先均匀手工涂刷环氧底漆,再采用手工缠绕机进行螺旋式缠绕搭接,覆盖率要求50%以上,搭接后的防腐层厚度一般2.2 mm以上。受防腐材质影响,胶层和底漆不容易粘贴牢固,其剥离强度要求极低,为20 N/cm,远低于弯管3PE防腐层剥离强度100 N/cm的要求,防腐层易出现撞伤或挤压变形,在风吹日晒后会出现搭接部分粘结不牢、防腐层空鼓或翘边等现象,如图3所示,防腐层表面已出现部分翘边。

图3 冷缠带防腐弯管使用情况

2 机械式弯管3PE防腐工艺特点

传统防腐方法存在着与目前广泛使用的直管3PE防腐质量不相匹配或工艺复杂的缺陷。新型机械式弯管3PE防腐技术,使得弯管防腐形式与直管防腐形式保持一致,保证了管道防腐结构的同质化。

聚乙烯复合带3PE防腐层由环氧粉末底层、胶粘剂中间层和聚乙烯表层组三成组成。胶粘剂和聚乙烯颗粒在工厂内经过辐照交联特制工艺,加工成适宜放卷的一定宽度和厚度的复合带。环氧粉末通过机械静电喷涂技术喷涂在弯管表面,防腐层最底层,外部采用行星缠绕轮,在一定张紧力状态下进行螺旋机械热缠绕,热缠绕后再采用远红外加热圈进行对防腐层表面进行回火加热,最后经循环水冷却后完成防腐作业[4]。

该防腐工艺是一个全新的弯管防腐技术,弯管3PE防腐生产线国内外仅四川油建公司独创,弯管的除锈、传动、加热、喷涂环氧粉末、缠绕复合带、碾压、二次加热、水冷及坡口加工等均为电气操控机械化作业,所有防腐过程均由中央控制室集中进行控制,中央控制室根据弯管规格、现场情况等给出指令进行防腐各环节的最优控制,防腐质量得到了大幅度的提高,真正实现了弯管聚乙烯复合带防腐的机械化流水作业。同时对弯管防腐作业线的不断进行升级改造及辅助工装研制,使防腐作业线可以兼顾双层环氧粉末外防腐工艺,研发了辅助的聚乙烯复合带接带机、弯管3PE防腐坡口机等设备,使该项技术全过程实现了机械化,更好的保证了弯管防腐质量。

弯管3PE防腐过程分为抛丸除锈、一次加热、环氧喷涂、行星式冷带热缠、二次加热、水冷却和坡口加工等工序,工艺流程图如图4所示,整个工艺流程与直管防腐的工序基本一致,关键工序均给出具体操作要求和质检要求,保证了防腐质量的可靠性。

图4 弯管3PE防腐工艺流程图

3 机械式弯管3PE防腐性能优势

3.1 弯管3PE防腐质量与其他防腐形式对比分析

弯管3PE防腐采用机械化作业方式,粉末喷涂和复合PE带缠绕均采用机械化,大大减少了人工导致的质量误差,防腐层厚度更厚,可承受的检漏电压更高,剥离强度更高,与其他防腐形式对比优势非常明显,见表1。

表1 弯管3PE防腐与热缩套、双环氧、冷缠带防腐的基本对比

3.2 弯管3PE防腐与直管3PE防腐性能对比分析

弯管3PE防腐中国石油企业标准由四川油建公司主编,标准号为Q/SY GJX113—2010,标准名称为埋地钢制弯管聚乙烯复合带防腐层技术标准,与直管3PE防腐标准GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》工艺过程类似,技术验收指标基本相同,个别指标甚至超过GB 23257—2017标准要求。

1)防腐层厚度对比情况见表2,弯管3PE防腐层总厚度均按照直管3PE防腐加强级对标,环氧粉末层厚度和胶粘剂厚度也较直管更多,更好的保证弯管防腐质量[5]。

表2 防腐层厚度对比

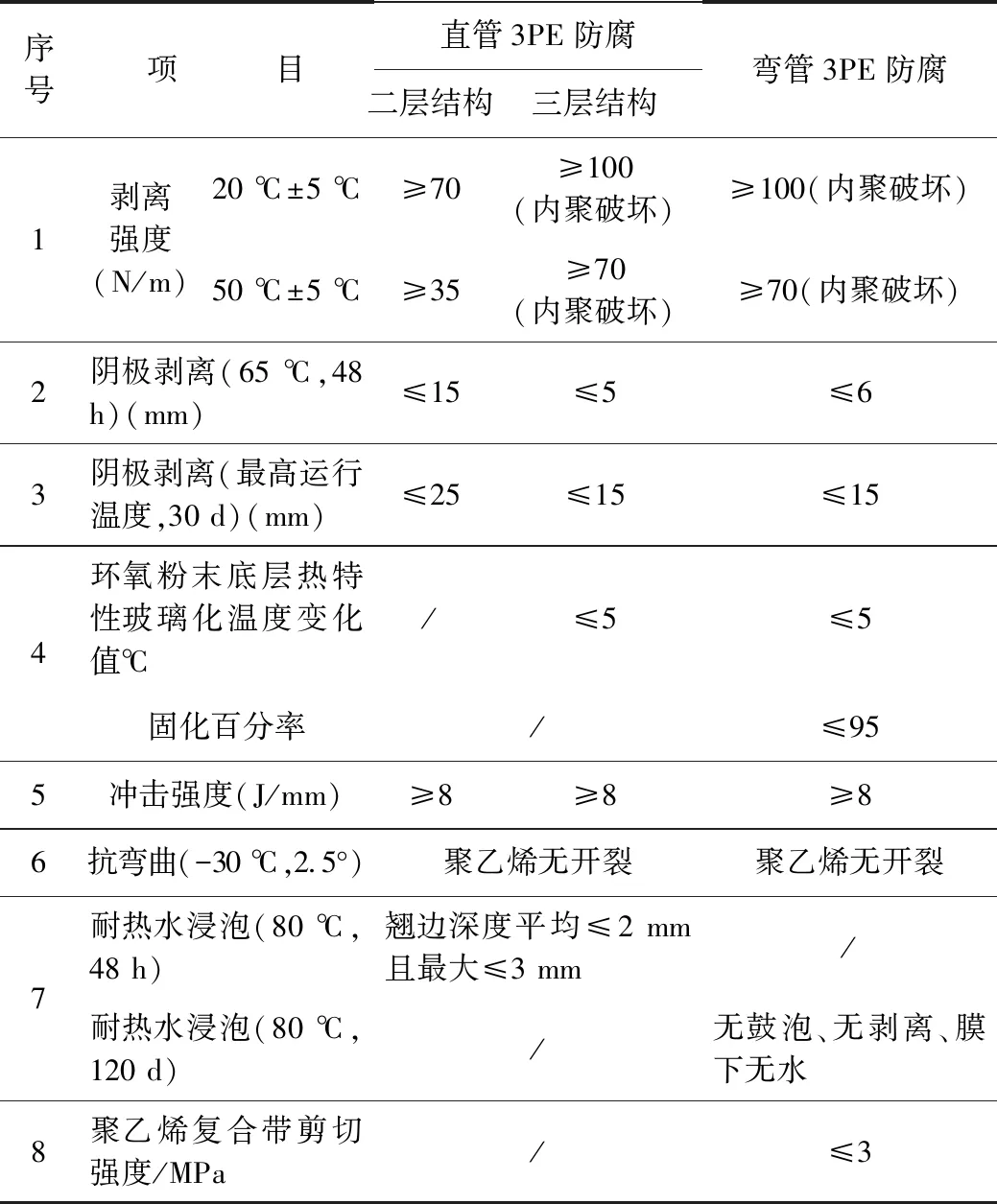

2)防腐层性能指标对比见表3,弯管3PE防腐层性能指标高于或等于直管3PE防腐层,对标三层结构防腐层指标[6],而且额外增加了复合带剪切强度指标要求和环氧粉末固化度要求,热水浸泡试验的周期和指标要求都高于直管防腐要求。

表3 防腐层的性能指标对比

4 结 论

综上所述,可以形成以下结论:

1)弯管传统防腐方法存在着与目前广泛使用的直管3PE防腐质量不相匹配或工艺复杂的缺点。

2)弯管3PE防腐全过程为机械化作业,机械化程度优于其他传统防腐形式,防腐质量可靠性更高。

3)弯管3PE防腐质量与热缩套防腐、双环氧防腐和冷缠带三种防腐方式对比,其质量稳定性、质量指标等均优于其他防腐形式。

4)弯管3PE防腐质量与直管3PE防腐对比,其性能指标也优于直管防腐标准,质量稳定可靠,弯管防腐防腐与直管防腐同质化,利于提高管道的整体防腐水平。