家电产品注塑外壳结构设计分析

2020-06-29李达球

李达球

摘 要:家电产品外壳生产中,主要包括注塑外壳、金属外壳两个大类,其中注塑外壳具有成本低、质量轻、工艺简单等优势,因此在家电产品领域中应用得十分广泛。基于此,文章首先提出家电产品注塑外壳结构设计要点,进而通过分享设计案例,来阐述结构设计的分析方法和成型工艺的选择,最后列举了常见的注塑问题及其解决方法。

关键词:家电产品;注塑外壳;结构设计;要点

中图分类号:TQ320.52 文献标志码:A 文章编号:2095-2945(2020)20-0069-02

Abstract: The shell production of home appliances mainly includes two categories: injection molding shell and metal shell, in which injection molding shell has the advantages of low cost, light weight and simple process, so it is widely used in the field of home appliances. Based on this, this paper first puts forward the key points of structural design of injection molding shell of household appliances, and then expounds the analysis method of structural design and the choice of molding process by sharing design cases, and finally enumerates the common injection molding problems and their solutions.

Keywords: household appliances; injection molding shell; structural design; key points

引言

隨着我国科学技术地不断发展,在信息化时代下,家电产品也变得更加多元化,同时朝向集成化、微型化、智能化方向发展。在家电市场愈加成熟且性能过剩的背景下,消费者已经不仅仅关注家电产品性能,同时也对产品的外观结构设计提出了更高要求。家电产品的外壳主要分为塑料材质和金属材质两大类,而塑料材质由于可塑性好、熔融流动性强、制造工艺简单、成本较低等优势,所以家电产品的零部件的材料绝大部分为塑料。常见的注塑材料包括聚丙烯PP、聚碳酸脂PC、聚苯乙烯PS、丙烯腈-丁二烯-苯乙烯三嵌段共聚树脂ABS。塑料件的成型工艺包括吹塑、挤出、注塑等,其中注塑是应用最为广泛的成型技术。

1 家电产品注塑外壳设计要点

1.1 壁厚设计

塑料件的壁厚主要由它的外形尺寸和材料决定,但在设计塑料制品时,壁厚均匀为首要原则。壁厚不均匀会导致塑料件外观有缺陷,如外观出现缩水凹陷、变形,甚至出现内应力,导致外观龟裂等等。

壁厚过薄,会增加熔融塑料的流动阻力,阻碍材料在模腔里面流动,最终导致材料难填充,塑料件出现填充不满、强度差等不良的后果。

当然,壁厚并不是越厚越好,壁厚越厚,成型时制品内部容易出现气泡,外观会出现收缩凹陷、变形等外观不良,而且制品越厚,它的重量就越重,从而导致整个制品的成本增加。此外,壁厚越厚的制品的成型时间会越长,主要是成型时保压和冷却的时间变长,从而导致生产效率低。但有时候因产品强度需要,会出现局部壁厚较厚的情况,这时候就要在厚和薄两者之间做渐变过渡,避免厚度出现急剧变化或者突变。

1.2 圆角与拔模角设计

注塑外壳的尖角部位的应力较为集中,在塑料尖角转角部位很容易产生脆性破坏。而消除产品存在的尖角部位可以降低应力集中,可以提高塑料制品的加强筋的强度,从而增强制品抵御外来的冲击力的能力。

因此,在家电产品外观结构设计中,尽可能增加外侧圆弧转角。当然,过大的圆角过渡会产生缩水效应,特别是凸起柱根部、肋部转角部位的圆弧。通常情况下,将圆弧大小范围控制在0.3mm-0.8mm之间较为合理[1]。

拔模是为了模具生产中塑料件可以更加顺畅地脱模。通常塑料件的拔模角要根据塑料件尺寸、壁厚、收缩率、模腔表面粗糙度等多个因素决定。由于模腔内塑料件会不断的收缩,如果拔模角存在设计缺陷会难以取出塑料件,强行取出还会增加损坏率,如拉毛、擦伤等。根据不同塑料品种、塑件结构要将脱模斜度控制在20′~1°30′之间。

1.3 加强筋设计

加强筋可以在不提升塑件壁厚的情况下,提升塑件结构强度,减少生产过程中的翘曲变形几率、塑料用量、产品重量、成本。在加强筋设计中,要严格控制加筋位置,不能过高、不能过少,尽可能保持均匀分布,避免厚筋底冷缩出现凹陷情况。尽可能保持加强筋分布走向与熔料填充方向的一致性,这样更有助于注塑的开合模。加强筋根据采用圆弧过渡方式,加强筋上不能设置零件,从而避免应力过于集中。加强筋条通常为塑件壁厚的50%~70%左右。为此我们通常在筋的底部倒圆角,目的是改善熔胶的流动性,改善应力集中等问题,R角数值一般为1/8的壁厚。

2 家电产品注塑外壳设计案例

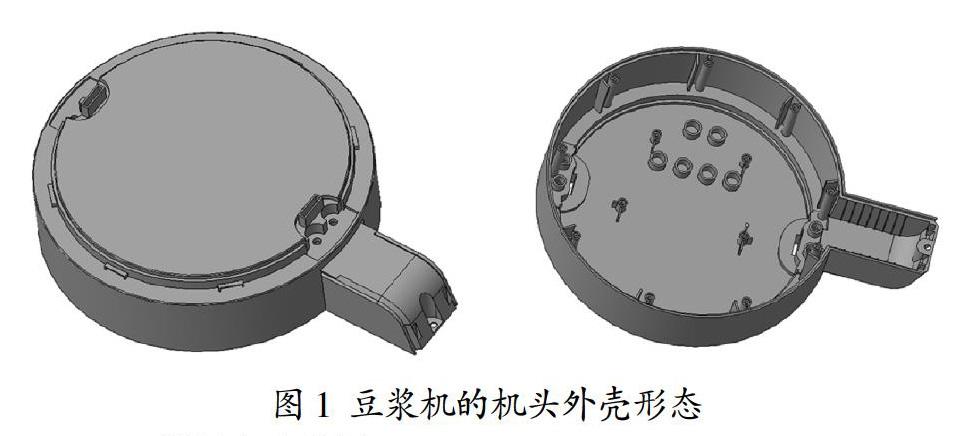

下文以豆浆机的机头外壳作为案例,如图1所示。

2.1 设计方法分析

(1)材料选择。豆浆机外壳的常用材料一般为PP或者ABS。ABS具有流动性好、收缩率低、耐冲击性、耐热性等优点,而且它的制品表面具有较高的光泽度和耐磨性。PP材料虽然有较好的注塑性能,但是它的收缩率非常大、制品尺寸精度差、钢性差易变形,它所制成的制品表面容易产生缩水、光泽度较差而且容易刮花,但PP的价格会比ABS便宜。豆浆机的外壳表面的光泽度要求较高,而且有耐温的要求,综合考虑,建议优先选择ABS作为外壳的材料。(2)螺丝柱和加强筋。因装配需要,豆浆机的机头外壳有若干个螺丝柱,螺丝柱的底部要做火山口的处理,这样能避免外观面出现缩水的痕迹。每个螺丝柱可以增加一些加强筋来增强螺丝柱的强度,但加强筋的厚度不宜过厚,同时加强筋的根部需要增加小R角,目的是改善熔胶的流动性。(3)浇口流道。豆浆机的机头外壳表面要求足够光洁,所以浇口不宜过大,脱模后塑件浇口残痕不能太明显,所以采用点进胶的方式,浇口可自行脱落,留痕小。为了更好的进行零件后续清理,使用点浇口、直流道、平衡式分流道方案,留到截面采用圆形设计,这样流道的表面积、体积最小,降低了注塑时间,有助于提升生产率。

2.2 主要成型工艺拟定

(1)结构分析。本次设计的豆浆机的机头外壳塑件的外圆轮廓有用于扣位锁紧的倒扣凹槽,模具设计中要有侧向分型抽芯或斜顶机构。尺寸精度取决于塑料收缩率变化、模具加工误差。(2)表面质量。在豆浆机的机头外壳注塑成型之后,内外表面不可出现缺陷,边缘位置平滑整齐,同时不得存在熔接痕与斑点等。外表面足够光滑,内外表面粗糙度标准分别为Ra0.4μm、Ra0.2μm[2]。如果塑件表面光泽度不达标,可能是由于熔料冷却过早、烘料时间不够、模温或者料温不够、模具工作面抛光不达标造成的结果。(3)成型方法。豆浆机的机头外壳采用了热塑性ABS材料注塑成型。为了控制內应力、减少熔接痕,可以将浇口注塑流程适当缩短,提升填充效率,也可以适当提高注塑温度,对模具排气结构进行优化设计。科学设置浇口部位,尽可能在塑件次要部位产生熔接痕。注塑当中,注塑压力不能过高,注塑过程保持较高的料温、模温。

3 注塑问题与解决方法

3.1 缩水

注塑外壳缩水问题主要与注塑内侧结构、筋厚度过大有直接关系,会导致塑料外壳注塑冷却过程中固化程度偏差增大,从而出现体积收缩产生表面凹陷问题。

对注塑工艺设计优化,制定缩水预防方案,将加筋厚度控制在合理范围内,如果采用了ABS等收缩率较低的材料,通常加筋厚度为主体厚度的1/2左右,避免产生超限设计。而PP等材料收缩率较高,加筋厚度要控制在主体筋厚度的1/3左右。结合实际信息,在条件允许下可以按照内部结构特性、外观结构结合的方法,避免注塑外壳缩水,提升注塑外壳的注塑质量[3]。

3.2 缺胶

缺胶主要是由于模具排气不畅、设计结构过深、局部壁厚过薄、浇口设计不合理等原因造成的结果。

针对此类问题,需要科学设定注塑压力,通过逐渐增加注塑压力直到出现了披锋为止,这样可以避免出现外壳缺胶情况。如果压力增加之后依然无法打满,则要调整模型以及对注塑件重新设置导流槽、浇口大小及位置,并重新对注塑过压参数进行可行性试验调整,直到注塑件可以满足成型标准为止,在能够保障注塑质量的基础上,提升注塑效率。

3.3 熔接痕

家电外壳注塑熔接痕是指塑料表面上存在痕迹线路,这是由于在注塑过程中过多的骨料进入到模具中产生分流合聚造成的结果,受到外力作用下,痕迹部位容易出现开裂问题。

对于熔接痕问题,可以通过提高料温、模温、注塑压力、注射速度来解决。但对于上述方案无效的熔接痕,可以考虑改变浇口位置和增加浇口尺寸、改变制品壁厚等方法来解决。

3.4 翘曲变形与毛边披锋

导致注塑外壳翘曲变形的因素有很多,如制品冷却不平衡、保压时间不够、缩水等等。而毛边披锋作为十分常见的质量问题,主要出现在塑料件结合部位,如果注塑参数过大,则很有可能产生毛边披锋问题。

针对翘曲变形问题,可适当增加加强筋来增加制品的强度,还可以增大注塑压力和速度,来改善翘曲变形问题。此过程要合理设定注塑冷却时间,在注塑件出模后尽快定型,采用通过水快速完成冷却,减少翘曲变形发生率[4]。而对于毛边披锋问题则要控制注塑模具质量,全方位考量注塑件分型面设置,降低分型面对注塑外壳结构的影响,应将在公模侧成型的成品面内缩0.05-0.1mm,亦即使成品出现0.05-0.1mm断差,这样能更好的发挥密封胶作用,实现优化注塑工艺的目的。

4 结束语

综上所述,家电产品注塑外壳结构设计必须要注重设计细节,在能够保证外壳美观性、力学性能、成本等条件下,选择最优的设计方案,借助计算机设计软件可以更快速完成设计工作,保证设计质量。同时,还需要针对注塑外壳质量问题采用相应的解决措施,保证注塑外壳的设计质量。当然,在实际设计中,依然要凭借具体设计方案、设计要求作出合理选择。

参考文献:

[1]马道顺,巢晗.家电产品注塑外壳结构设计研究[J].塑料工业,

2016,44(06):69-72.

[2]冯学清.电器底壳注塑模设计[J].模具技术,2012(04):36-38.

[3]骆仕斌,李爱娜.大型液晶电视外壳双层结构注塑模具设计[J].塑料,2018(4):94-98.

[4]曾妍,闫大鹏.电器外壳注射成型工艺分析及模具设计[J].山东工业技术,2016,216(10):8-10.