箱门结构设计与优化

2020-06-28蒋爱军冯云明

刘 亮, 蒋爱军, 冯云明

(南京中车浦镇海泰制动设备有限公司, 江苏 南京 211800)

0 引言

动车组车下某设备箱箱门在使用时主要起防尘、防水的防护作用, 要求其不但有足够的强度还要有足够的刚度, 即在全开、 开合及搬运过程中箱门无明显扭曲变形。因此,合理设计箱门结构使其具有足够的刚度满足使用要求是十分必要的。

本文使用ABAQUS 有限元分析软件,采用有限元仿真模拟的方法, 对动车组某车下设备箱3 种不同结构的箱门进行了静刚度仿真模拟, 得到了箱门的形变云图并进行了对比分析。基于箱门静刚度仿真模拟分析结果,选择合适的箱门结构设计方案进行产品加工, 成功解决了箱门刚度不足问题。

1 箱门结构设计

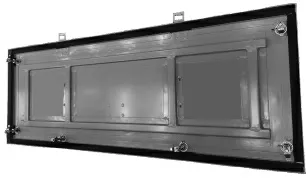

动车组某车下设备箱箱门由门板、多孔橡胶密封条、密封条限位板(可视为加强板)、压力锁、挂钩和把手组成,见图1。 为使产品轻量化,箱门门板及加强板均使用铝合金材质。门板厚2mm,钣金成形后,门板长L=1380mm,宽B=515mm,翻边后整体高H=37mm。 加强板厚1.5mm,钣金成L 形。

图1 所示箱门为原始设计结构, 门板与加强版焊接成一体后,在加工搬运过程即出现明显扭曲变形问题。 为提高箱门整体刚度,设计师暂停了原始结构箱门的加工,对箱门进行结构设计优化。

图1 箱门Fig.1 The box door

影响箱门刚度的主要因素是构件的轮廓尺寸, 而不是材料的厚度[1]。 通过在箱门中心平板区域设置加强板, 增加该区域轮廓尺寸的方法, 设计出图2 和图3 两种优化方案。

图2 优化方案1Fig.2 The Optimization Scheme No.1

图3 优化方案2Fig.3 The Optimization Scheme No.2

2 箱门刚度仿真计算

使用传统的设计方法,需要加工出3 种不同结构的箱门实物, 进行结构刚度对比,选择出合适的设计方案。如果这3 种结构均不能满足刚度需求,则需要再次改进,加工实物进行验证。 这种反复的过程需要耗费人力、物力和时间。 通过计算机有限元仿真模拟的方法,可以有效地模拟各种结构的箱门在拟设状况下的响应情况,从而为箱门设计及改进提供理论参考,减少产品试加工次数,缩短产品研发周期。

2.1 有限元模型

使用有限元法对箱门进行静刚度仿真模拟, 计算中的单位约定为:长度单位为mm,力的单位为N,应力单位为MPa。 对箱门作一下简化处理:

(1)忽略多孔橡胶密封条、挂钩和把手部件。

(2)忽略箱门上挂钩铆接孔、把手安装孔等小孔特征。

(3)门板与加强板、加强板与加强板之间的焊接关系通过ABAQUS 软件的绑定(Tie)功能来模拟。

箱门及与加强板是薄壁钣金件, 其长度方向的尺寸远远大于厚度方向的尺寸,符合壳单元的理论假设,所以采用壳单元对各个部件进行离散化[2]。采用四边形单元对箱门三维几何模型划分网格,门板网格目标边长为5mm,加强板网格目标边长为4mm, 初始方案箱门划分网格后的有限元模型如图4 所示。

图4 有限元模型Fig.4 The finite element model

2.2 工况介绍

为模拟箱门弯曲变形, 以门板一条对角线为轴建立箱门的简支梁模型。 在门板两个对角点正下方建立两个参考点RP-1、RP-2,如图4 所示,分别将门板直角一定区域内的节点与各自下方的参考点建立耦合(Coupling)刚性连接。 对参考点RP-1 施加全固定约束,称其为固支点,对参考点RP-2 仅施加Z=0 位移约束,称其为简支点。

设重力加速度沿Z 方向, 计算箱门在自重工况下的静态变形。

2.3 计算结果与分析

基于相同设置, 建立3 种结构箱门的有限元模型并提交计算后, 使用ABAQUS 软件后处理程序获得箱门在设定载荷工况下的位移云图如图5~7 所示。

图5 原始方案位移云图Fig.5 Displacement contour plots of the original scheme

图6 优化方案1 位移云图Fig.6 Displacement contour plots of the optimization scheme No.1

图7 优化方案2 位移云图Fig.7 Displacement contour plots of the optimization scheme No.2

分析位移云图5 可知, 箱门简支点端悬空角处向下弯曲变形,变形程度最大,有限元仿真模拟结果与箱门实际变形状态一致。

将3 种结构箱门最大变形计算结果及几何模型重量进行统计,如表1。 分析表1 可知,原始结构箱门在设定工况下最大变形位移高达27.65mm,变形率(最大位移/门宽)高达5.36%,弯曲变形明显。 优化方案1 箱门相对原始设计,产品重量增加20.08%,变形率降低71.1%。 优化方案2 箱门相对原始设计,产品重量增加30.02%,变形率降低84.74%。

表1 计算结果Tab.1 The calculation results

3 最终设计方案

箱门的结构设计, 首先要保证整套装置可以正常工作,在此基础上。 要最大限度的减少原材料的使用,在构件种类的选择上也要减少[3]。 因此,箱门的结构设计要综合产品功能需求、材料消耗、加工工艺、经济效益等多方面因素。 本文所设计的箱门最终在产品重量许可范围内选择了变形率最小的优化方案2,并在原始方案半成品基础上按优化方案2 进行加工生产,产品实样如图8。 经实际安装使用验证,箱门刚度满足使用需求。

图8 优化方案2 箱门产品实样Fig.8 The product sample of the optimization scheme No.2

4 结语

本文利用ABAQUS 有限元分析软件, 采用有限元分析的方法, 对动车组某车下设备箱3 种不同结构的箱门进行了静刚度仿真模拟。 有限元仿真模拟获得的箱门形变趋势与箱门实际变形状态一致。 经过对3 种结构箱门的变形率、重量等因素对比分析,最终在重量许可范围内选择了变形率最小的结构形式进行加工生产。 经实际安装使用验证,箱门刚度满足使用需求。使用有限元方法在产品设计阶段开展仿真模拟分析, 可以为产品结构设计与优化提供理论参考,具有很强的实用价值。