轮胎花纹对整车气动特性影响的等效方法研究

2020-06-08尹章顺王夫亮

尹章顺 王夫亮

摘 要:本文基于LBM方法,首先计算了旋转条件下具有详细花纹外形的车轮的气动特性,然后将轮胎花纹简化为纵向沟槽,利用不同表面粗糙度系数值等效详细花纹外形的气动效应,计算旋转条件下的外形简化车轮的瞬态外流场特性。对比分析了两种外形车轮的流场分布特性和气动力发展结果,以及表面粗糙度系数值对气动特性的影响,获得了能够准确反映详细车轮花纹气动效应的表面粗糙度系数值,据此对整车瞬态外流场进行了数值计算,将结果与风洞实验值进行对比,一致性较好并且计算精度较高。该方法确定了较为合理的等效表面粗糙度系数值,对车轮旋转条件下的整车瞬态空气动力特性进行了较为准确的模拟,简化了处理轮胎详细几何的复杂程度,计算效率得到提高。

关键词:轮胎花纹;气动特性;粗糙度;瞬态CFD仿真;风洞试验

中图分类号:U461.1 文献标识码:A 文章编号:1005-2550(2020)03-0027-05

Abstract: Transient exterior flow field aerodynamic characteristics of rotating wheels was simulated based on LBM method for detailed tread pattern tire, then the tread pattern was simplified to longitudinal slots, and the transient exterior flow field aerodynamic characteristics were simulated for rotating simplified tire with different surface roughness values to simulate the detailed tread pattern aerodynamic effects. The flow field characteristics and aerodynamic force development were both analyzed, and the equivalent surface roughness value was obtained which could accurately simulate the aerodynamic effect of detailed tire tread pattern. And then the vehicle transient flow field was simulated and the Cd results were correlated with the wind tunnel testing results which showed good agreement. This method realizes the accurate simulation of the aerodynamic characteristics of the vehicle's transient flow field under the condition of rotating wheels, the mesh processing complexity of the detailed tire tread pattern is reduced, and the computational efficiency is improved.

前 言

出于节能环保和提高最高车速的目的考虑,以降低车辆气动阻力为目标的空气动力性能开发显得越来越重要[1]。

相关研究结果表明,上车身引起的风阻约占总气动阻力的50%[2,3,4],汽车底板、车轮和轮腔引起的气动阻力占总气动阻力的40-50%[2,5-8],车轮和轮腔引起的气动阻力约占总气动阻力的25%[9]。因此,能否准确模拟车轮转动和轮腔内部流场对于整车气动性能的模拟有重要影响。然而轮胎表面花纹的几何细节比较复杂,前处理比较耗时,而且如果处理不当,计算网格不能准确反映几何细节,还可能会对流场计算结果产生不确定性的影响,对结果评估带来困难。

本文针对上海通用某款车型,尝试在简化纵向沟槽轮胎表面上利用表面粗糙度等效详细几何花纹对流场的影响,并实现车轮旋转,对整车气动特性进行数值模拟,从而简化轮胎详细几何前处理的复杂性,提高计算效率,并获得准确的外流场气动特性计算方案,应用于车辆气动特性的开发。

1 车轮几何与分析方案

本文研究所用的车轮几何如图1所示,轮胎型号为GITI 195/65R15,左侧为详细花纹轮胎,右侧为简化成只有纵向沟槽的轮胎,轮辋外形都为详细几何。

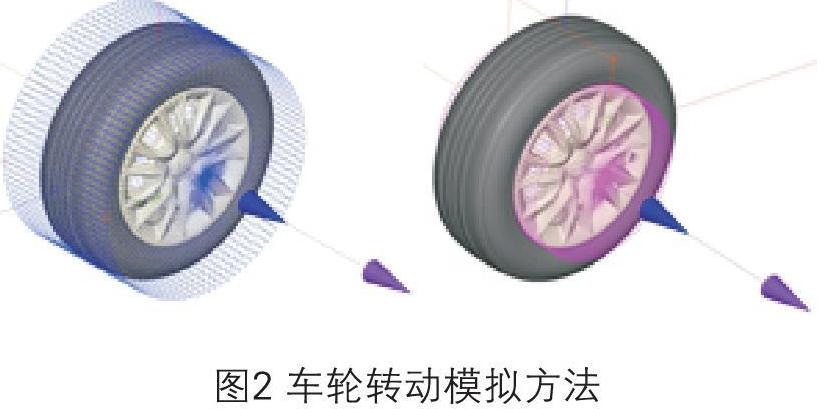

取足够大的计算域边界,尽量减小计算域边界对车轮绕流的影响。应用滑移网格方法计算详细花纹轮胎的气动力特性,做为表面粗糙度简化轮胎计算结果的目标值。对于纵向沟槽轮胎的外流场计算,应用滑移网格计算轮辋部分的外流场,应用移动壁面技术实现轮胎部分的转动模拟,并对轮胎表面施加不同的表面粗糙度,以模拟详细花纹对气动特性的影响,滑移网格设置区域如图2所示,左侧为详细花纹轮胎,右侧为纵向沟槽轮胎。计算设置轮胎边缘转动线速度为140km/h。

2 数值方法

本文应用Exa公司的商用软件PowerFLOW進行瞬态流场数值模拟。该软件在笛卡尔体网格上对格子玻尔兹曼方法(Lattice Boltzmann Method,简称LBM)进行离散,离散网格由软件自动生成。玻尔兹曼方程给出了通过分布在时间和空间域上运动的流体粒子的统计学方程对流体进行了微观描述,方程可写成如下形式:

PowerFLOW中的湍流模型只应用湍流理论模拟耗散和惯性范围,通过两个附加方程模拟亚格子尺度的运动学,附加方程从扩展的RNG(重整化群理论)方程获得,这一方法又称为Very Large Eddy Simulation方法,可详细参考文献[10,11]。

3 车轮气动特性计算结果

3.1 气动力

气动力计算结果如表1所示,共进行了6个工况的计算,第1个工况为详细几何花纹轮胎,其余5个工况为纵向沟槽轮胎,并分别在轮胎表面设置数值为0/1/2/4/6的表面粗糙度值(用SR表示)。

從表1和图3可以看出,表面粗糙度SR=1时,气动阻力和阻力系数计算结果与详细花纹轮胎计算结果整体最为接近,其中阻力差别为0.13N,阻力系数差别为0.0001。SR=0时,侧向力和侧向力系数与详细花纹轮胎最为接近,SR=6时,升力和升力系数与详细花纹轮胎最为接近。考虑到气动阻力特性是目前新车型气动开发中最为关注的气动性能,因此选择表面粗糙度SR=1对整车气动特性进行模拟。

3.2 阻力发展曲线

图4为车轮阻力发展曲线,表示车轮阻力随X方向坐标位置的变化。从图中可以看出,各表面粗糙度下,简化沟槽车轮的阻力发展趋势比较一致。从数值上看,粗糙度SR=0和SR=1的阻力发展值与详细花纹轮胎结果比较接近,但是SR=1时的总阻力值与详细花纹轮胎更为接近。因此综合考虑阻力发展过程和总阻力值,取SR=1可以获得比较合理的等效结果。

3.3 车轮表面附近流速

图5为车轮表面附近的流速对比,从图中可以看出SR=1时的简化沟槽车轮与详细花纹轮胎流速分布较为接近。SR=0时轮胎边缘高速区域较为狭长,侧面分离区位置较为靠后,与详细花纹轮胎流速分布差异较大。SR=2时的流速分布与SR=1时较为接近,但是迎风面低速区域较为集中,面积较小,侧面气流分离区域也与详细花纹轮胎差别较大。

3.4 车轮表面压力

图6为车轮表面压力分布对比,从图中可以看出SR=1和SR=2的车轮表面压力分布比较相近,与详细花纹轮胎比较接近,SR=0的压力分布与详细花纹轮胎差别相对比较大。

综合以上气动力、阻力发展曲线、速度分布和压力分布的计算结果对比,表面粗糙度系数SR=1时的计算结果与详细花纹轮胎最为接近,因此本文取SR=1的简化沟槽轮胎等效详细花纹轮胎,进行整车气动特性计算。

4 整车气动特性计算

根据所确定的轮胎等效方案,本文对所选车型进行了10个方案的气动特性计算,这些方案包括一个基本方案,以及在基本方案基础上进行的外形改动,包括去掉前阻风板、去掉前轮导流板、加装锯齿形前轮导流板、加装不同高度的后扰流板、设置尾部锐化分离特征线等等。

瞬态计算过程中风阻系数Cd随流场时间的变化如图7所示,总的流场计算时间约为2.18s,开始的一段时间是流场从初始瞬态逐渐过渡到充分发展状态的过程。对Cd结果取向后平均,获得图中任意时刻处,从该时刻开始其后方所有Cd结果的平均值。Time=0.5s时,其后方的Cd变化趋势总体比较平稳,并且0.5s-1.0s范围内的向后平均值比较接近,偏差小于0.001,因此取Time=0.5s的向后平均值做为Cd的计算结果。

计算所获得的10个方案的Cd结果如图8所示(涉及保密原因,隐去Cd绝对值)。图中可以看出,计算值分布在实验值两侧±1%的偏差带内,即计算值与实验值的偏差小于1%,可以认为本文所采取的计算方案对整车外流场进行了比较准确的模拟,利用表面粗糙度等效模拟详细花纹的方案是可行的。

5 总结

本文基于LBM方法,利用表面粗糙度等效详细轮胎花纹对流场的影响,获取较为合理的表面粗糙度参数,进而对旋转车轮条件下的整车外流场气动特性进行了数值计算。

计算结果表明,合理的表面粗糙度数值能够比较准确地等效轮胎花纹对流场的影响,利用该方案计算得到的整车气动阻力系数与实验值的偏差在±1%以内。该方法比较准确地模拟了旋转车轮条件下的整车瞬态外流场气动特性,并且降低了处理轮胎详细几何的复杂性,提高了计算效率。

参考文献:

[1]Dimitrios Sapnaras, Ioannis Dimitriou. Experimental Analysis of the Underbody Pressure Distribution of a Series Vehicle on the Road and in the Wind Tunnel[C]. SAE Technical Paper, 2008-01-0802, 2008.

[2]Hucho W-H. Aerodynamics of Road Vehicles [M]. 4th edition, ISBN: 0-7680-0029-7, United States of America, 1998.

[3]Pfadenhauer M, Wickern G, Zwicker K. On the Influence of Wheels and Tires on the Aerodynamic Drag of Vehicles[C]. MIRA International Conference on Vehicle Aerodynamics, Proc. Sponsored by the Engineer, October, 1996.

[4]Skea A F, Bullen P R, Qiao J. CFD Simulations and Experimental Measurements of the Flow over a Rotating Wheel in a Wheel Arch[C]. SAE World Congress, 2000-01-0487, 2000.

[5]Skea A F, Bullen P R, Harvey J K. The use of CFD to predict the air flow around a rotating wheels[C]. 2nd MIRA International Conference on Vehicle Aerodynamics, 1998.

[6]Skea A F, Bullen P R, Qiao J. Underbody aerodynamics: Using CFD to simulate the airflow around a rotating wheel of a passenger car[C]. Birmingham, 1999.

[7]Skea A F, Bullen, P R, and Qiao J. Review of Underbody Aerodynamics: Testing Techniques; Airflow Characteristics; CFD Contribution [J]. Ford Technical Journal, 1998.

[8]Vitali D, Casella M, Bergamini P. CFD Prediction of the Effect on Aerodynamic Drag of Vehicle Underbody[C]. ECCOMAS 96 Proceedings, John Wiley & Sons, UK, 1996.

[9]Christoffer Landstr?m, Tim Walker, Lasse Christoffersen, et al. Influences of Different Front and Rear Wheel Designs on Aerodynamic Drag of a Sedan Type Passenger Car[C]. SAE Technical Paper, 2011-01-0165, 2011.

[10]Yakhot V., and Orszag S.A., “Renormalization Group Analysis of Turbulence. I. Basic Theory” J. Sci. Comput., 1(2), 3-51, 1986.

[11]Yakhot V., V., Orszag S.A., Thangam S., Gatski T., and Speziale C., “Development of turbulence models for shear flows by a double expansion technique”, Phys. Fluids A, 4 (7), 1510-1520, 1992.