渤海油田水平分支井钻完井关键技术

2020-06-08豆志远王昆剑谢小品李瑞峰

豆志远,王昆剑,李 进,3,谢小品,李瑞峰,朱 培,王 伟

(1.中海油能源发展股份有限公司工程技术分公司,天津 300459;2.中海石油(中国)有限公司天津分公司,天津 300459;3.海洋石油高效开发国家重点实验室,天津 300459;4.中国石油西部钻探工程有限公司,新疆 乌鲁木齐 830011)

0 引 言

渤海油田A区块是典型的高含水油田,综合含水率为95.7%,高含水问题导致大量低产低效井和关停井[1-11]。A2H井于2013年8月投产,目前日产油为5 m3/d,含水率高达98.2%,而该井预测剩余可采石油地质储量丰富,综合治理迫在眉睫。为了满足该井的开发需求,节省平台井槽和开发成本,采用水平分支井技术对A2H井进行侧钻,实现新井眼与老井眼的轮采[12-21]。结合该井油藏地质特征,深入分析了该井钻完井技术难点[22-23],研究形成了渤海油田水平分支井钻完井关键技术,保证了该井现场钻井作业的顺利实施。

1 地质概况与钻完井难点

1.1 地质概况

A区块位于渤海湾盆地埕宁隆起区沙垒田凸起东块中部,是凸起的最高部位,构造整体上受基底古地貌的控制,呈披覆背斜构造特征,构造呈北东走向,构造幅度低,最大圈闭幅度为35 m,两侧发育北东东向展布的2组南掉雁列式正断层,含油范围内断裂不发育。油田主力含油层段为明上段、明下段和馆陶组,油藏埋深为640.00~1 380.00 m,沉积相主要为曲流河和辫状河沉积。油藏类型以构造背景下的岩性构造油藏和块状油藏为主,驱动类型主要以底水驱动为主。MDT测压和DST测试资料表明,A区块属于常压超温油藏。水平分支井A2H1井布井区域砂体稳定发育,油层平均厚度为15 m。该砂体与A2H井水平段开发的砂体相距200 m,A2H井水平段平均渗透率为5 662 mD,孔隙度为31.5%。

1.2 钻完井技术难点

A2H1井是A区块的首口水平分支井,工艺及技术方面缺乏可借鉴的经验。综合分析该井的地质特点及工程要求,其钻完井技术难点主要体现在以下几方面。

(1) A2H井垂直段比较短,Φ244.5 mm套管开窗点(1 800 m)处井斜高达85.00 °,水垂比达到3.08,浅层造斜率高,开窗位置井斜大,侧钻开窗难度大。同时,对窗口的质量要求高,需确保下分支井眼尾管串时壁挂式悬挂器能成功坐挂于窗口的低边。

(2) 分支井眼轨迹比较复杂,井眼清洁难度大,水平段岩屑携带困难,对钻井液性能要求高。采用Φ215.9 mm井眼一趟完钻,捞斜向器时间长,下尾管时间间隔长,导致裸眼段浸泡时间较长,井壁易塌。因此,对钻井液岩屑携带、润滑防阻卡、防塌和储层保护性能要求高[6,24-25]。

(3)Φ177.8 mm尾管下入分支井眼“盲找”难度大,同时,水平段较长,水垂比大,水平段岩屑床不易破坏,致使裸眼段摩阻扭矩增大,易遇阻。

(4) 主井A2H井是常规水平裸眼井,分支井A2H1井采用Φ177.8 mm尾管射孔+砾石充填完井方式,生产过程中要求主井和分支井既能合采又能分采,保障井的连通、隔离和重入是该井作业成功的关键所在。

(5) 壁挂式悬挂器和分支井眼导向器缩径,最小内径为154.2 mm,防砂管柱下入过程中阻卡风险高,完井作业难度大,对完井刮管洗井的质量要求高[3,26-29]。

2 钻井工程设计

2.1 井眼轨迹设计

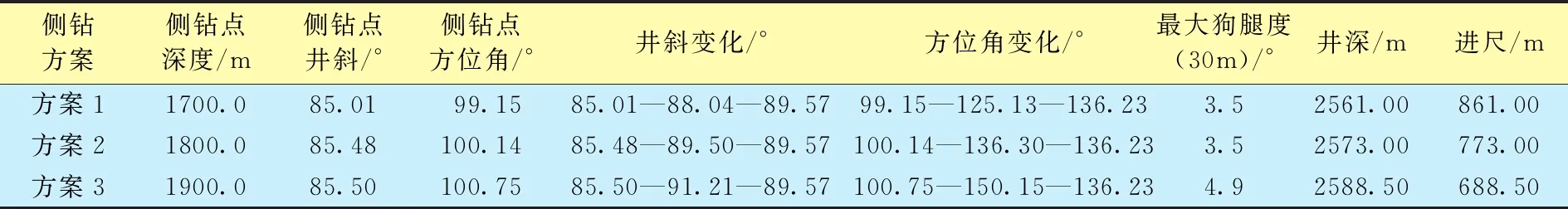

A2H1井主要钻井目的层为明上段W1砂体,设计井深为2 580.09 m,垂深为747.20 m,最大井斜为89.57 °,A点垂深为745.20 m,水平位移为1 820.38 m,B点垂深为747.20 m,水平位移为2 049.73 m。综合考虑经济效益及作业难度,对比了侧钻点分别为1 700.00、1 800.00、1 900.00 m的3种侧钻方案(表1)。由表1可知:方案1和方案2钻井实施难度相当,但方案2更节省进尺;方案3较方案2最大狗腿度接近5.0 °(30 m),钻井实施难度大。因此,优选该井的侧钻点深度为1 800 m左右,开窗点井斜为85.48 °,最大狗腿度为3.5 °(30 m),进尺为773 m。该钻井轨迹的优点在于定向井实施难度适中,同时,较方案1节省进尺近百米,节省费用约200×104元。

表1 A2H1井不同侧钻方案对比

2.2 井身结构设计

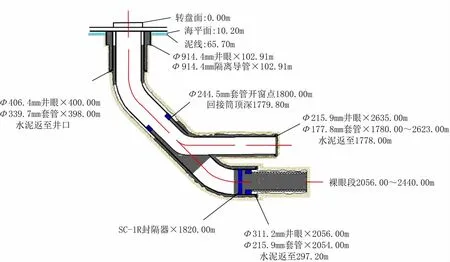

基于井身结构设计的压力平衡、安全作业和经济性等原则要求,在满足复杂层位封隔和井控要求的前提下,应尽可能地减少套管开次,降低作业成本。该侧钻分支井眼进尺短,若设计为两开结构(Φ215.9 mm井眼下Φ177.8 mm尾管+Φ152.4 mm裸眼),会存在Φ177.8 mm尾管过短的问题,增加尾管下入难度。因此,为了有效增加Φ177.8 mm尾管串的悬重,降低Φ177.8 mm尾管下入和固井作业风险,侧钻分支井眼A2H1井采用着陆段与水平段一趟完钻技术,即Φ244.5 mm套管在1 800 m处开窗,Φ215.9 mm井眼一趟钻进至完钻井深2 635.00 m,下入Φ177.8 mm尾管固井。Φ177.8 mm尾管下深为1 780.00~2 623.00 m,水平段长度为835.00 m(图1)。该井身结构的优点在于,在满足安全作业的前提下,可有效增加Φ177.8 mm套管串的重量,降低尾管下入难度。

图1 A2H1井井身结构示意图

3 钻完井关键技术

3.1 侧钻开窗技术

采用Baker提供的特殊设计的“一趟钻”斜向器侧钻系统开窗,斜向器共包括2个部分,下部为带有挡屑器的封隔器,上部为侧钻用的耐磨斜面部分,在其斜面有长约30 cm左右的回收孔。窗口磨鞋中安装有压力等级为22.43 MPa的破裂盘,可在锚定器坐挂以后通过内管柱打压击破破裂盘,破裂盘击破后可建立循环流道进行开窗作业。

合理的窗口位置选择是保证窗口质量的前提,选择开窗位置时综合考虑了以下几方面因素:①斜向器锚定器坐挂位置及窗口避开套管接箍,并考虑不同作业时期的钻井平台补心海拔的差异。②保证开窗点的固井质量,尽量选择开窗点的地层为泥岩段,因为泥岩段的水泥胶结质量好,泥岩段能够给铣锥更好的反作用力,防止磨鞋提前跳窗。③窗口的工具面以左45 °至右30 °为宜,更有利于壁挂式悬挂器坐挂。④为减小钻具组合在开窗点的磨损,开窗口袋保证在15 m左右,由于铣锥钻开窗口袋时机械钻速较低,开窗口袋位置的选择应尽量在砂岩段,以便提高钻开窗口袋的时效。同时,综合考虑该井与邻井的防碰影响,设计优选该井开窗点为1 800 m左右,开窗点井斜为85.48 °。

实钻开窗过程中,采用小钻压、高转速开窗参数,保证开窗速度为0.6~0.8 m/h,每钻进2 m左右,循环高黏度钻井液,携带套管开窗侧钻产生的铁屑。振动筛采用110目以上的筛网,并在高架槽内放置强磁,回收返出的铁屑。录井每30 min捞砂、留样,根据水泥的含量和铁屑的形状,判断开窗钻具工作是否平稳。为了避免开窗及钻进期间,钻具的正旋转趋势对斜向器的破坏,减少钻具通过窗口的次数,保证窗口的完整性以及Φ244.5 mm套管上下窗口的平顺,防止钻具弯曲,实钻过程中,采用Baker旋转导向工具,可保证整个裸眼段轨迹的平滑。

3.2 钻井液技术

为了满足该井对钻井液携岩、润滑防阻卡、防塌以及储层保护性能的要求,Φ215.9 mm井眼钻进采用改进型PEC钻井液体系。该体系是一种环境友善且部分具有油基泥浆特性的水基防塌钻井液体系,主要材料为氯化钾、PF-JLX聚合醇等。该体系具有强抑制性、良好的润滑性和防泥包性、良好的储层保护效果和环境可接受性好等优点。钻进过程中,每300 m左右进行一次短起下钻,机械性破坏岩屑床,充分清洁井眼,短起前利用胶液控制好钻井液性能,每次长起后需替换新浆,确保水平段储层保护。通过加入密度为20~30 kg/m3的PF-GREEN LUBE润滑油并适当加入密度为5~10 kg/m3的石墨提高钻井液的润滑性,降低钻具与套管及裸眼段的摩阻和扭矩。充分利用固控设备,有效降低钻井液中的有害固相,维护良好的流态和泥饼质量,在保障钻井液过筛性好的前提下,将振动筛筛网更换为84目以上的筛网。

钻进至完钻井深之后,钻井液黏度降至50~55 s,控制钻井液API失水小于5 mL,短起到底后充分循环,以保证井眼干净,加入密度为10~15 kg/m3的PF-LPF(H)封堵剂和密度为120 kg/m3的NaCl稳定井壁,保证钻井液具有足够的抑制性和包被性,减少岩屑分散和黏结,并加强体系的造壁性和封堵性,降低失水,有利于套管的顺利到位。

短起下钻到底后,采用无固相钻井液置换整个循环体积的50%(井筒容积共计100 m3:Φ244.5 mm套管70 m3+裸眼30 m3)。利用充足的时间(至少3个大循环周)循环均匀,测上提下放悬重并与之前所测值进行对比,在裸眼段替入高润滑性钻井液,起钻至套管内,循环处理钻井液,加入1%的PF-BLAB塑料大球,进一步降低钻具与套管的摩阻。

3.3 下尾管技术

该井采用Φ215.9 mm井眼钻进至2 625.00 m,水平段较长,水垂比高达3.08,岩屑床不易破坏,同时裸眼段暴露时间长,可能导致Φ177.8 mm尾管无法下入到位。设计阶段根据打捞斜向器下钻、起钻情况,通过敏感性分析反演摩阻系数,套管内摩阻系数取0.36,裸眼段摩阻系数取0.40作为尾管下入模拟计算依据。根据反演出的摩擦系数,优化最佳管柱配重为:Φ139.7 mm加重钻杆×170.00 m+Φ165.1 mm钻挺×250.00 m+Φ127.0 mm加重钻杆×530.00 m+Φ127.0 mm钻杆×830.00 m +Φ177.8 mm尾管×848.00 m。模拟下尾管过程,悬重最小时的深度为1 700.00 m,悬重为26.01×103kg,井底2 625.00 m处的悬重为33.03×103kg,含顶驱悬重为23.00×103kg,可顺利下入到位。

为了降低下尾管进入分支井眼“盲找”难度,在尾管串底端连接有弯角为2 °的导向弯管,开窗窗口的工具面在井眼的高边,开窗点井斜较大,管串平躺在井眼内,导向弯管自动上翘,下放过程中,更易进入侧钻窗口。下放尾管串至窗口位置,测量并记录管串的上提下放悬重,通过悬重变化判断尾管是否顺利进入分支井眼。若弯管顺利进入分支井眼,由于裸眼摩阻增大,悬重会有所降低。若悬重无显示,则弯管进入主井眼的可能性比较大。如果在主井眼封隔器位置遇阻,则管串进入主井眼,需要重新上提至侧钻窗口以上,保持上提状态,转动管串至另外的角度,重新下放,直至没有遇阻显示,则进入分支井眼。壁挂式悬挂器也是采用“盲找”的方式坐挂,下放至壁挂式悬挂器坐挂深度后,若无坐挂显示,继续下放3.00 m左右进行确认。上提坐挂深度以上5.00 m,保持管串下放状态,正转90 °,继续下放尝试坐挂,若仍没有坐挂显示,重复以上步骤;若有遇阻显示,则保持管串方向,继续重复2次确认坐挂位置。为保证壁挂式悬挂器成功坐挂,钻井预留口袋至少在6 m以上,才能保证有充分的距离判断壁挂式悬挂器是否成功坐挂。

3.4 分支井眼重入技术

采用Baker四级分支井技术,为了实现分支井和主井的封隔与连通,需要采用壁挂式悬挂器、主井眼导向器、分支井眼导向器(包括钻井导向器和重入导向器)、主井眼暂堵封隔器等特殊工具。主要原理是通过HOOK壁挂式悬挂器将分支井完井管柱悬挂于主井筒内,壁挂式悬挂器连接在尾管串上一起下入。壁挂式悬挂器低边有一个宽度为160.53 mm的开孔,用于和主井眼沟通,壁挂式悬挂器底部内侧高边有一个用于分支井眼导向器下入限位的凸起装置。分支井眼导向器的作用是将钻具导向分支井眼,当下入分支井眼导向器时,将分支井眼底端弹性抓插入壁挂式悬挂器内部,键槽和凸起限位装置咬合,分支井眼导向器两端通过O形圈和壁挂式悬挂器内部密封,分支井眼导向器可将壁挂式悬挂器低边开口堵死,连通分支井眼,实现分支井眼重入。主井眼导向器的作用是将钻具导向主井眼,当下入主井眼导向器时,将主井眼导向器插入壁挂式悬挂器内部,开口处正对壁挂式悬挂器底边开口,连通主井眼,实现主井眼重入,但导通主井眼时,分支井眼不能实现完全的密封。

分支井眼作业过程中,主井眼需利用带破裂盘的SC-1R封隔器实现暂堵,当需要连通主井眼时,通过应力破碎破裂盘即可实现。

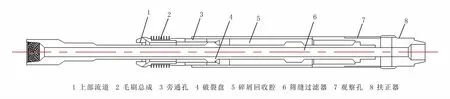

3.5 分支井完井技术

该井壁挂式悬挂器和分支井眼导向器缩径,最小内径为154.15 mm,充填防砂管柱下入间隙小(Φ114.3 mm复合优质筛管+Φ152.4 mm顶部封隔器)、阻卡风险高,完井作业难度大,对刮管洗井质量和井筒清洁要求高,常规刮管洗井管柱和方式难以满足作业要求[30-33]。为了降低完井作业风险,在刮管洗井作业中采用了MTWF(Multi-Task Wellbore Filter)多功能井筒清洁器和一体式顶部封隔器(卡瓦和封隔器本体为一体式,类似弹簧片结构,可以防止下钻过程中卡瓦提前张开并坐封),有效提高了刮管洗井质量,保障了防砂管柱的顺利下入到位。

MTWF多功能井筒清洁器由上至下依次由上部流道、毛刷总成、旁通孔、破裂盘、碎屑回收腔、筛缝过滤器、观察孔和扶正器组成(图2)。该工具可通过上部Baker专用毛刷和下部筛缝过滤器实现一趟下钻,同时具有刮管和收集碎屑的效果。该工具在下入状态时,毛刷总成在套管内壁摩擦力的作用下上行,下方的3个旁通孔露出,井筒流体经旁通口进入,从上部流道流出,具有较大的流通通道,可以避免压活塞情况的出现,方便管柱快速下入。刮管起钻过程中,毛刷总成在套管内壁摩擦力作用下下行,旁通孔关闭,毛刷清洁套管内壁,毛刷将环空基本封住,环空的流体只能通过毛刷总成上部的流道进入清洁器内部,流经碎屑回收腔,从下部本体上的筛缝过滤器流出回到下部环空,此时从套管内壁刮下来的碎屑杂物便被收集在碎屑回收腔中,随着起钻被带出井筒,达到清洁井筒的目的。若多功能清洁器碎屑回收腔收集满或者筛网过滤器被堵塞时,可通过环空加压4.55 MPa,压碎破裂盘,建立新的流体流通通道,避免起钻过程中出现拔活塞的现象。起出井筒后,打开下部的观察孔,倒出碎屑回收腔中的碎屑。

图2 MTWF多功能井筒清洁器结构

4 结 论

(1) A2H1井是该油田第1口水平分支井,该井的成功实施,有效节省了井槽和开发成本,为渤海油田低产低效井治理和中后期大规模调整开发提供了新思路,积累了宝贵经验,推广应用前景较为广阔。

(2) 采用Φ215.9 mm井眼着陆段与水平段一趟完钻技术,有效增加Φ177.8 mm尾管串的悬重,降低Φ177.8 mm尾管固井作业风险,同时采用改进型PEC钻井液体系,有效保障了钻井液携岩、润滑、防塌以及储层保护性能。

(3) 多功能井筒清洁器和一体式顶部封隔器的使用,提高了刮管洗井作业质量,同时避免了管柱下入过程中封隔器意外坐封,降低了防砂管柱下入阻卡风险,保障了完井作业的顺利实施。