热轧7075/AZ31B复合板的显微组织及结合性能

2020-06-05吴宗河祁梓宸许朋朋赵云鹏

吴宗河,祁梓宸,许朋朋,赵云鹏,肖 宏

燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004

在当前经济可持续发展战略下,轻型结构的广泛应用对节能减排具有重要意义[1].镁是地球上储量最多的轻金属元素之一,镁合金是目前实际工程应用中最轻的结构材料,具有比强度和比刚度高、导热导电性良好和吸振能力强等优点[2],被誉为21世纪超轻量绿色金属材料[3],在航空航天、汽车工业、电子通讯等领域有着广阔的应用前景[4].

虽然镁合金具有很多优异的性能,但镁晶体的密排六方结构(HCP)仅有3个滑移系,导致其成形性能较低[5],并且镁合金性质活泼,表面会形成疏松的MgO膜,使其耐腐蚀性较差[6],而耐腐蚀性差是制约镁合金在结构轻量化中被大规模使用的主要因素之一[7-8].相比而言,铝及其合金具有耐腐蚀性强、表面可修复性好、塑性加工性能优异等一系列优点[9].在镁合金板材的单侧或者上下两侧覆盖一层铝合金金属板可有效改善镁合金板的抗腐蚀性和成形性能,并可以充分利用镁合金与铝合金的各自优势.

铝/镁复合板的制备方法主要有爆炸焊接、轧制复合和扩散焊接等方法,相比于爆炸焊接[10-11]和扩散焊接法[12-13],轧制复合法具有对环境污染小、复合后的各层材料厚度均匀、复合材料性能均匀一致性好、生产效率高成本低等优点.影响Al/Mg轧制复合板性能的因素有很多,如轧制温度、轧制速度以及压下率等,国内外许多学者对相关课题进行了研究, Luo等[14]采用二道次热轧法制备了5052 Al/ AZ31 Mg/5052 Al复合板,第一道次在350 ℃、40%压下率下进行轧制,第二道次在400 ℃、50%压下率下进行轧制,该复合板拥有良好的整体拉伸性能,但是没有对复合板的结合性能进行讨论.张建军[15]在400 ℃轧制温度下单道次热轧制备了不同压下率的5052 Al/AZ31B Mg/5052 Al复合板,结果表明随压下量逐步增加(30%~70%),Al/Mg轧制复合板界面结合由初始的机械结合逐步转变为机械和冶金的混合结合,界面结合强度逐步提高.Zhang等[16]在450、465和475 ℃三个轧制温度下采用30%、40%和50%三个压下率单道次热轧制备了7075 Al/Mg-12Gd-3Y-0.5Zr/7075 Al复合板,在相同温度下铝镁复合板的结合强度随着压下率的增加而升高;另外,Zhang等[17]还在400、450、465和475 ℃四个轧制温度下采用60%、70%和80%三个压下率单道次热轧制备了7075 Al/AZ31B Mg/7075 Al复合板,在相同温度下随着压下率的增加,铝镁复合板的结合强度反而降低.压下率对铝镁复合板结合强度的影响存在差异,对于其影响机理还缺乏统一的认识.

为了研究轧制参数对铝镁复合板结合强度的影响变化规律,本文综合考虑压下率、轧制温度、轧制速度等多种轧制参数,单道次热轧制备了7075 Al/AZ31B Mg复合板,并对铝/镁复合板的金相组织、结合强度、界面和拉剪断口进行了研究,通过研究轧制工艺参数对复合板结合性能的影响规律,揭示结合强度变化规律的原因,为轧制制备铝镁复合板确定较为合理的轧制工艺.

1 实验方法

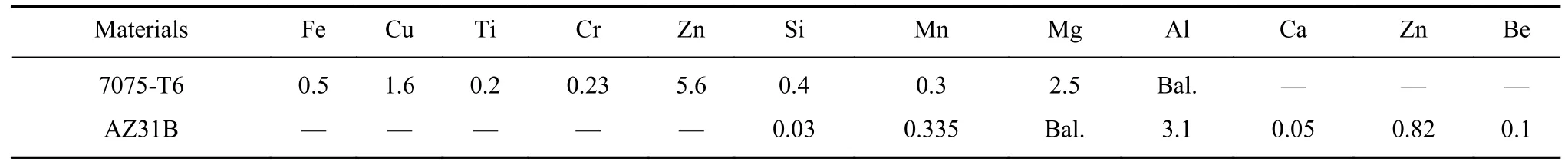

实验中使用的材料是AZ31B镁合金板和T6态的7075铝合金板,其中AZ31B镁合金板厚度为2 mm,7075铝合金板厚度为3 mm,将原始材料平行于原始轧制方向切割成100 mm×30 mm的片,所用7075铝合金和AZ31B镁合金板材化学元素含量列于表1.

在该实验中,通过配备有钢丝刷的角磨机除去金属待复合表面上的油脂、污垢和氧化物,然后用丙酮和乙醇反复清洁表面,并立即用吹风机干燥.为了轧制过程的稳定进行,采用一端铆接的固定方式将AZ31B板和7075板组坯.为防止加热时间过长导致板坯产生严重氧化,分别将加热炉的温度设定为500,550和600 ℃三个较高炉温,将组后的板坯分别在加热炉中加热5 min,经过K型热电偶丝实测,此时板坯温度分别为350,370和420 ℃,分别进行复合板总体压下率为30%,40%,45%,55%,62%和71%的单道次轧制实验.实验中二辊轧机的参数如下:轧辊尺寸为φ200 mm×200 mm,轧制速度为50,100和150 mm·s-1.

表1 铝合金7075和镁合金AZ31B的化学成分(质量分数)Table 1 Chemical composition of Al alloy 7075 sheet and Mg alloy AZ31B sheet %

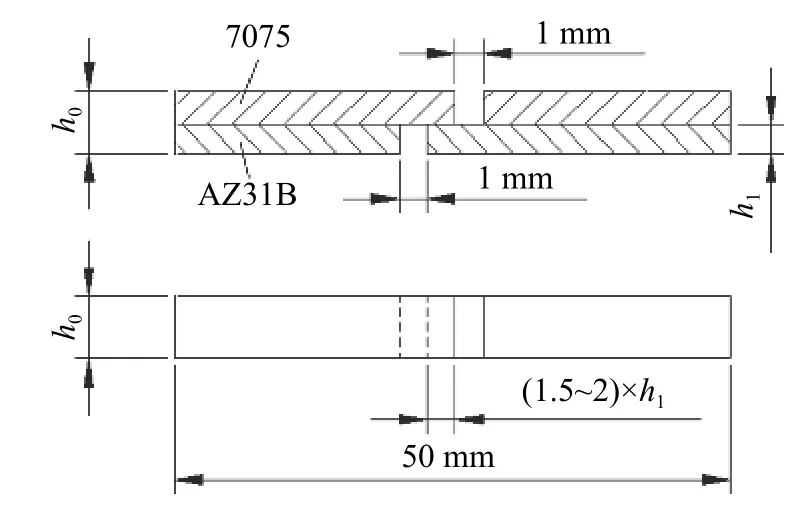

在每个板中间位置平行于轧制方向切割四个样品进行拉剪实验,算取平均值以获得平均剪切强度.使用INSPEKT Table 100 kN拉伸试验机进行拉伸剪切试验.测试速度为0.2 mm·min-1.图1显示了拉伸剪切试验样品的几何形状,图中h0表示轧后复合板的厚度与拉剪试样的宽度均为h0,h1表示AZ31B层的厚度,(1.5~2)×h1表示待测结合区的宽度为1.5到2倍的h1.

图1 拉伸剪切试验样品示意图Fig.1 Schematic of the tensile shear test sample

沿轧制方向提取用于微观组织观察的试样.将试样表面用金刚砂纸研磨至5000#,并用粒径为0.5 μm的Al2O3悬浊液抛光,抛光后用腐蚀剂(配比为:1 g草酸,1 mL浓硝酸,1 mL冰乙酸,150 mL水)对AZ31B基体侧进行腐蚀.使用光学显微镜(OM,ZEISS Scope A1)和扫描电子显微镜(SEM,JSM-IT500)观察金相组织和拉剪断口形貌,通过配备有能量色散谱仪(EDS)的扫描电镜检测界面上的元素分布.

2 实验结果与讨论

2.1 轧制速度的确定

复合板的结合强度主要受两个因素影响,一是复合板界面结合程度(面积结合率、元素扩散等),二是轧后复合板中力学性能相对较低的板材基体强度,金属基材的晶粒为等轴晶粒可以使得板材力学性能更加稳定,有利于提高复合板的结合性能.应变速率是影响晶粒状态的重要因素,因此本文实验的第一项工作为确定合理的轧制速度.7075铝合金的力学性能远高于AZ31B镁合金的力学性能,因此镁基体性能决定7075/AZ31B复合板的结合性能,综上,本文实验着重研究镁侧的组织变化规律.

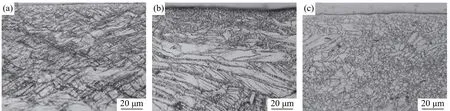

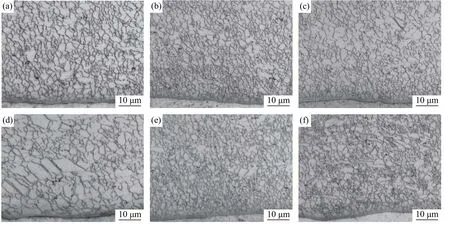

根据前人的研究,350~420 ℃是热轧制备铝/镁复合板合理的轧制温度范围,另外,当压下率为45%时复合板可以实现较好的冶金结合[18-19],因此,采用350 ℃、压下率45%的轧制参数,进行轧制速度为50、100和150 mm·s-1的轧制实验.图2为7075/AZ31B复合板在350 ℃、45%压下率下,不同轧制速度时镁合金基体的金相组织,在50 mm·s-1轧制速度下,金相组织呈现为杂乱的轧制态,存在较为明显的剪切带;轧制速度为100 mm·s-1时,产生了部分动态再结晶,细化等轴晶粒开始出现,在剪切带处存在明显的细小等轴晶粒层;150 mm·s-1轧制速度时,发生了完全动态再结晶,所有晶粒处于等轴状态,这说明提高应变速率可促进镁合金动态再结晶进程,此实验结果与文献[20]的研究结果一致.另外,随着轧制速度的增加,镁合金与轧辊的接触时间变短,与轧辊热交换而损失的热量越少,使得轧后板坯的温度随着轧制速度的增加而变高,说明温度在变形期间对激活镁合金动态再结晶过程起重要作用,与文献[21]的研究结果相同.综上所述,当轧制速度为150 mm·s-1时,镁合金基体发生完全动态再结晶,所有晶粒均为等轴晶粒,此时板材力学性能更加稳定,有利于提高7075/AZ31B轧制复合板的结合性能.因此,本文在接下来不同温度和压下率下制备铝镁复合板的实验中轧制速度选取为150 mm·s-1.

图2 不同轧制速度下复合板镁基体金相组织(350 ℃,压下率45%).(a) 50 mm·s-1;(b) 100 mm·s-1;(c) 150 mm·s-1Fig.2 Metallographic structure of the Mg composite matrix under different rolling speeds (350 ℃, 45% reduction rate): (a) 50 mm·s-1; (b) 100 mm·s-1;(c) 150 mm·s-1

2.2 复合板的结合强度

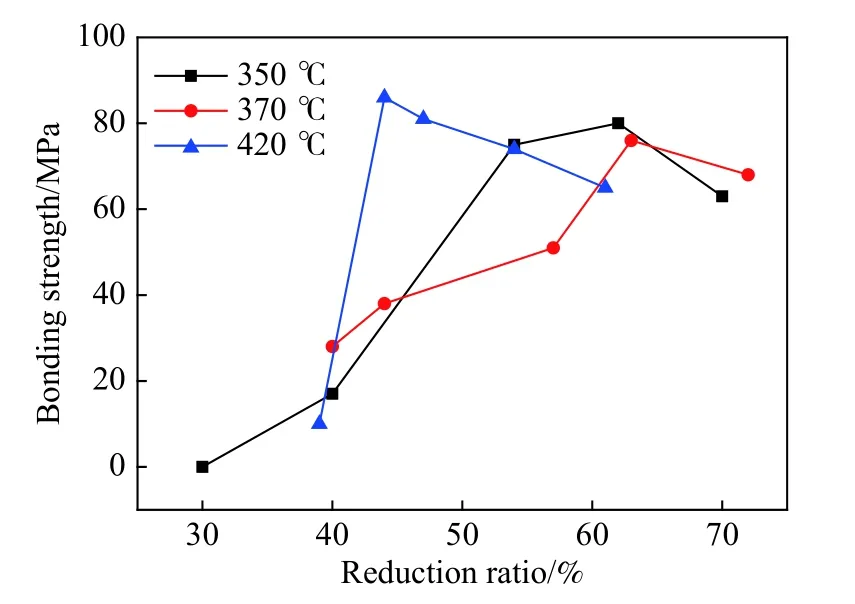

根据上一节实验结果,采用150 mm·s-1的轧制速度,进行不同温度和压下率的轧制实验,图3为7075/AZ31B复合板在150 mm·s-1轧制速度、350~420 ℃轧制温度、30%~72%压下率下的结合强度.从实验结果可以看出,在相同轧制温度下,7075/AZ31B复合板的结合强度均随着压下率的增加先升高后降低.在350 ℃轧制温度下,复合板的结合强度先由压下率40%时的17 MPa升高到压下率62%时的80 MPa再降低到压下率70%时的63 MPa;当轧制温度为370 ℃时,复合板的结合强度先由压下率40%时的28 MPa升高到压下率63%时的76 MPa再降低到压下率72%时的68 MPa;420 ℃时,复合板的结合强度在压下率39%时为10 MPa,其峰值提前到压下率44%处,强度为86 MPa,压下率61%时再降低到65 MPa.压下率小于40%时,不同温度下7075/AZ31B复合板的结合强度均较低,温度对结合强度的影响很小;在压下率44%~55%,温度由350 ℃提高到420 ℃时,复合板的结合强度会有明显的提升;压下率如果超过60%,则温度对复合板结合强度的影响变小.在420 ℃,44%压下率时铝/镁复合板即可达到最大结合强度,相比于350 ℃和370 ℃轧制时得到最大结合强度的压下率要明显降低.

2.3 复合板显微组织和微观形貌

图3 不同工艺下7075/AZ31B复合板的结合强度Fig.3 Bonding strength of the 7075/AZ31B clad sheet under different processes

如图3所示,在相同轧制温度下,7075/AZ31B复合板的结合强度均随着压下率的增加先升高后降低,为了分析上述现象产生的原因,首先对镁合金的金相组织变化进行了分析.图4为不同轧制温度和压下率下铝/镁复合板中镁基体的金相组织,实验过程中镁侧发生了动态再结晶,组织呈现为等轴晶粒.由图4(a)和(b)可见,在350 ℃轧制温度下,压下率由40%增加到62%时,镁基体晶粒尺寸随着压下率的增加而产生细化,370 ℃时的晶粒尺寸变化规律与此一致,如图4(d)和4(e)所示;由图4(b)和(c)知,当压下率由62%增加到70%时,镁基体晶粒尺寸随着压下率的增加而增大;根据图4(a)和(d),在40%相同轧制压下率下,轧制温度由350 ℃升高到370 ℃时,镁侧晶粒有明显长大;如图4(b)、(e)和(f)所示,在压下率相近,轧制温度由350 ℃升高到420 ℃时,镁基体晶粒尺寸随着轧制温度的升高而增大.晶粒尺寸随变形温度的升高而增大,随应变量的增加而减小[22-23],轧制压下率越大,应变量越大,塑性功产生热量越多,使得镁基体温度越高,镁基体晶粒尺寸与压下率之间的关系取决于由压下率的变化引起的应变量和温度升高的变化,如果温度上升的影响大于应变量增加的影响,则最终晶粒尺寸将随着压下率而增加,反之亦然.因此,同一轧制温度下,在压下率增加初始阶段塑性功产生热量不足,此时应变量的增加对镁基体晶粒组织变化起主要作用,使得晶粒组织发生细化;当压下率继续增加,塑性功产生热量超过临界值,使得镁基体温度升高量足够大,此时温度的升高对镁基体晶粒组织变化起主要作用,使得晶粒尺寸在更大压下率时(>62%)变大.

图4 不同工艺下复合板的镁侧金相组织.(a) 350 ℃+40%压下率;(b) 350 ℃ +62%压下率;(c) 350 ℃ + 70%压下率;(d) 370 ℃ +40%压下率;(e) 370 ℃ +63%压下率;(f) 420 ℃ +61%压下率Fig.4 Metallographic structure of the Mg alloy side of the composite board under different processes: (a) 350 ℃ + 40% reduction rate; (b) 350 ℃ + 62%reduction rate; (c) 350 ℃ + 70% reduction rate; (d) 370 ℃ + 40% reduction rate; (e) 370 ℃ + 63% reduction rate; (f) 420 ℃ + 61% reduction rate

如图4所示,在同一轧制温度下,铝/镁复合板界面附近镁基体的晶粒尺寸随着压下率的增加而先变小后变大,与宏观上复合板结合强度随着压下率增加先升高后降低的变化规律相一致.由图4(b)、(e)和(f)可见,在62%(±1%)压下率时,铝/镁复合板界面附近镁合金的晶粒尺寸随着轧制温度的升高而变大,与宏观上压下率为62%(±1%)时复合板结合强度随着轧制温度升高而降低的变化规律相一致.综上所述,晶粒细化能够改善金属基体的力学性能,金属基体性能增强有助于提高复合板的结合性能,因此,板材基体近界面处较小的晶粒组织有助于提高复合板的结合强度.

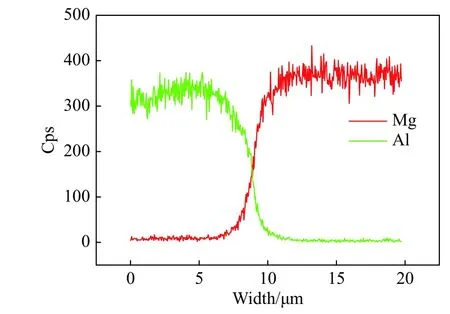

扩散层是影响铝/镁复合板结合强度的重要因素,因此对复合板界面处进行了元素线扫描实验,并且研究了压下率对扩散层宽度的影响规律.图5为350 ℃、62%压下率下铝/镁复合板界面的元素线扫描曲线,元素Al的浓度从7075铝合金侧向AZ31B镁合金侧减小,而元素Mg的浓度分布恰好相反,复合板界面中存在明显的元素扩散层,说明复合板达到了冶金结合状态.图6为铝/镁复合板在不同压下率下的扩散层宽度,单道次热轧制备的铝/镁复合板在40%、62%和70%压下率下元素扩散宽度分别为4.5、5和6 μm,随着压下率的增加,Al和Mg元素的相互扩散层宽度也随之增大.分析知Al和Mg之间由变形促进的扩散是通过三种基本的机制形成[24-25]:机械诱发的原子位移,沿位错管道扩散和塑性变形引起的空缺.然而,严重塑性变形所产生的位错大多位于晶界处[26],由于轧制过程中的高应变率,它们在移动时很难拖动原子.塑性变形诱导的空位在高应变率下连续产生,并且消除了晶体缺陷[27].这些空位由于试样施加的高压而具有低的跃迁能量,因此,塑性变形引起的空位会导致合金元素在界面上的扩散增加[28],此外,塑性变形增大,金属基体内部产生的热量也会增加,所以综合起来导致了Al和Mg元素扩散宽度随着压下率增加而增大.扩散层宽度的增加说明铝/镁复合板的冶金结合随着压下率的增加而增强,因此,复合板的结合强度应当随着压下率的增加而升高.但是,由图3可知当压下率>62%时铝/镁复合板的结合强度反而出现了降低,为了探明该现象产生的原因,需要对复合板界面处进行显微观察.

图5 在350 ℃、62%压下率下复合板界面的元素线扫描曲线图Fig.5 Elemental line scanning curve of the composite plate interface at 350 ℃ with 62% reduction rate

图6 350 ℃复合板在不同压下率下的扩散层宽度Fig.6 Diffusion layer width of the composite plate at 350 ℃ with the different reduction rates

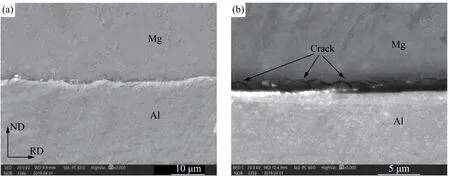

图7为7075/AZ31B复合板在350 ℃不同压下率下的界面微观结构,未发现界面处存在明显的化合物层,图7(a)中RD表示轧向,ND表示法向.当压下率从62%提高到70%时,由于两种材料轧制过程中变形不协调,使得近复合板界面处的镁合金基体处产生了裂纹,这导致了镁合金基体力学性能的降低,从而降低了铝/镁复合板的结合强度.虽然更大的压下率使得复合板形成更强的冶金结合,但是镁基体近界面处产生的裂纹使得压下率过大时(>62%)铝/镁轧制复合板的结合强度出现降低.

图7 复合板在350 ℃不同压下率下的结合界面.(a) 62%;(b) 70%Fig.7 Bonding interface of the composite plate at 350 ℃ under different reduction rates: (a) 62%; (b) 70%

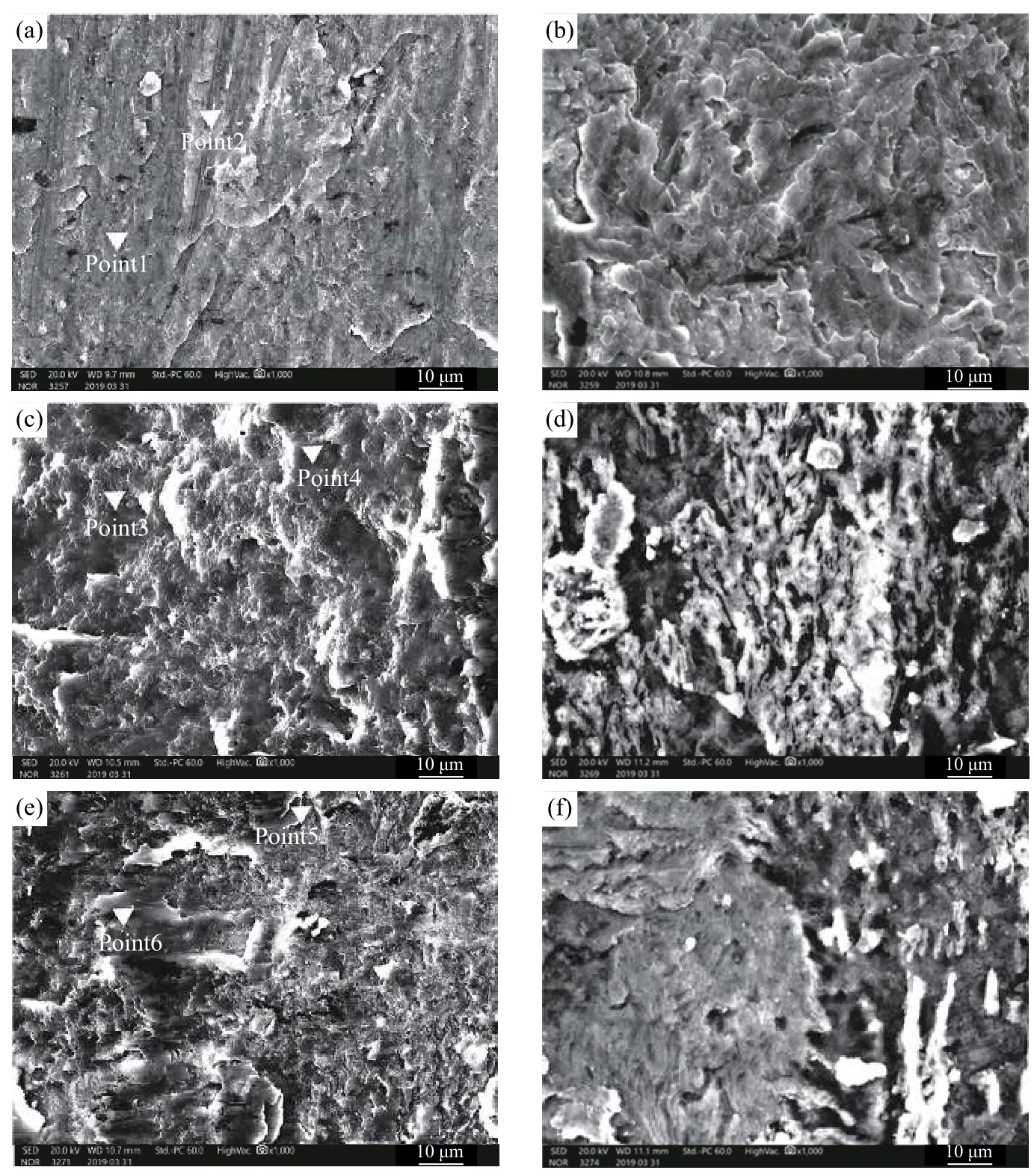

图8 350 ℃不同压下率下断口的扫描电镜图像.(a) 40%/7075侧;(b) 40%/AZ31B侧;(c) 62%/7075侧;(d) 62%/AZ31B侧;(e) 70%/7075侧;(f) 70%/AZ31B侧Fig.8 SEM image of the fracture at 350 ℃ under different reduction rates: (a) 40%/7075 side; (b) 40%/AZ31B side; (c) 62%/7075 side; (d) 62%/AZ31B side; (e) 70%/7075 side; (f) 70%/AZ31B side

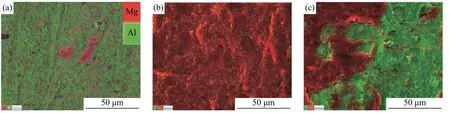

对拉剪断口进行电镜观察,图8所示为7075/AZ31B复合板剪切断口形貌图.当压下率为40%时,断口整体呈现脆性断裂形貌;压下率为62%时,断口存在大量韧窝,整体呈现为韧性断裂状态,但AZ31B侧存在极少量脆性断裂特征;70%压下率时,相较于62%压下率工艺,断口处韧窝数量明显减少,脆性断裂形貌比重增多,在AZ31B侧表现尤为明显.在350 ℃时,铝/镁复合板的结合强度在62%压下率时达到最大(80 MPa),当压下率为70%时反而有所下降(63 MPa),因此,宏观的复合板结合强度变化规律与微观的断口形貌差异是完全对应的.在断口7075侧进行元素点扫描,结果如表2所示.当压下率为40%时,点扫结果铝元素占绝大多数,存在少量镁元素;压下率为62%时,发现镁元素占绝大多数,存在极少量铝元素;70%压下率时,铝镁元素各占一部分.对拉剪断口7075侧进行元素面扫描,图9所示为350 ℃轧制温度下不同压下率7075侧断口的面扫图像.当压下率为40%时,7075侧粘有少量AZ31B;压下率为62%时,面扫结果全部呈现Mg元素,说明该试样的拉剪实验在AZ31B基体侧产生断裂;70%压下率时,Al、Mg元素各占一部分,呈片状分布,说明该试样的拉剪实验局部在AZ31B基体侧产生断裂.当压下率较小时,铝/镁复合板拉剪实验在界面处产生断裂,此时复合板的结合强度最低;压下率为62%时,复合板拉剪实验在镁基体侧产生断裂,说明冶金结合使得复合板界面处的剪切强度超过了镁基体的剪切强度,此时复合板的结合强度最高;70%压下率时,复合板拉剪实验局部在镁基体侧产生断裂,此时镁基体已经产生了裂缝,力学性能明显降低,因此铝/镁复合板在62%压下率时的结合强度反而高于70%时的强度.

表2 元素点扫描测定Al和Mg的元素含量(质量分数)Table 2 Contents of Al and Mg determined by elemental point scanning %

图9 复合板350 ℃不同压下率下7075侧断口的面扫描图.(a) 40%;(b) 62%;(c) 70%Fig.9 EDS mapping images of the 7075 side for composite plates at 350 ℃ under different reduction rates: (a) 40%; (b) 62%; (c) 70%

3 结论

(1)压下率较小时,7075/AZ31B复合板的结合强度随压下率的增加而升高,这是由镁合金近界面晶粒细化和元素扩散变宽决定的.

(2)压下率较大时,7075/AZ31B复合板的结合强度随压下率的增加而降低,镁基体晶粒尺寸变大和镁基体近界面处出现裂缝导致复合板在压下率过大时(>60%)结合强度反而呈降低趋势.

(3)在相同轧制温度下,7075/AZ31B复合板的结合强度均随压下率的增加先升高后降低.在40%压下率以下,不同温度下复合板结合强度都很低.在44%~55%时,结合强度较高,并且提高轧制温度可以明显提高结合强度.当压下率超过60%,温度对结合强度的影响变小.提高轧制温度复合板结合强度的峰值由较大压下率处提前到较小压下率处,减小对轧机的能力需求.

(4)当7075/AZ31B复合板的结合强度较大时,拉剪断口存在大量韧窝,断裂面主要呈现韧性断裂特征,断裂发生在镁基体侧;结合强度较小时,断裂面主要呈现脆性断裂特征,断裂发生在界面处.