某核电汽轮机再热主汽阀无法开启分析与处理

2020-06-01曹亮亮

柴 广,余 浩,曹亮亮,许 准

(江苏核电有限公司,江苏连云港 222042)

0 引言

汽轮机是核电站最重要的主力设备之一,其作用在于以水蒸气为工质,将热能转变为机械能的高速旋转式原动机。针对运营中的既定HN1127-6.02 型汽轮机,该汽轮机由1 个高压缸和3 个双流式低压缸组成,在低压缸进气口处设置有再热主汽阀和再热调节汽阀,当超速跳闸机械装置动作时,如再热调节汽阀关闭失败,再热主汽阀可以防止汽轮机超速。

1 故障现象

机组大修期间,某再热主汽阀在汽轮机调速油系统静态试验过程中,该再热主汽阀无法按照试验要求正常开启;汽轮机打闸后再次挂闸,该再热主汽阀依然无法按照试验要求正常开启,调速油系统静态试验因此被迫中止。

2 设备结构

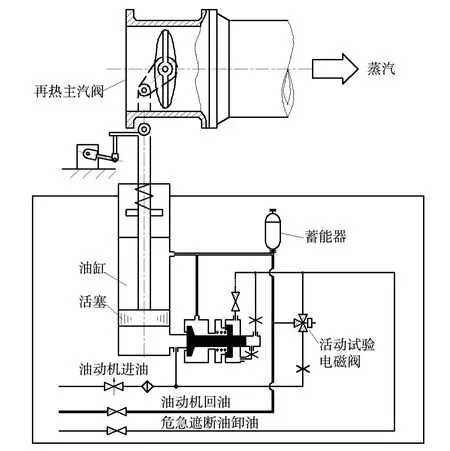

再热主汽阀选用摇臂悬挂式蝶型阀结构,每个再热主汽阀都由独立的执行机构控制(图1)。

图1 再热主汽阀

再热主汽阀主要由阀板、阀杆、轴承、阀体等部件组成,其中阀板通过固定销固定在阀杆上,阀杆经连杆与曲柄上部相连接,曲柄下部与执行机构的油动机活塞杆相连接。执行机构主要由油动机、进油模块、试验电磁阀、卸荷阀等部件组成,油动机选用开关型机构,卸荷阀设置在油动机进油模块处。

当汽轮机挂闸时,高压油进入试验电磁阀和卸荷阀,危急遮断油压建立,卸荷阀关闭,油动机进油压力建立,经油动机活塞杆推动曲柄向上运动,经连杆驱动阀杆带动阀板旋转开启再热主汽阀;当汽轮机打闸时,危急遮断油泄压,卸荷阀打开,油动机油缸内压力油泄压,油动机活塞杆在弹簧的作用下经曲柄驱动连杆带动阀板旋转关闭再热主汽阀。

试验电磁阀位于油动机上,该电磁阀将油缸工作腔与有压回油管路相连接。当试验电磁阀得电打开,危急遮断油泄压,卸荷阀打开,油动机油缸内压力油泄压,油动机活塞杆在弹簧的作用下经曲柄驱动连杆带动阀板旋转关闭再热主汽阀;当试验电磁阀失电关闭,危急遮断油压建立,卸荷阀关闭,油动机进油压力建立,经油动机活塞杆推动曲柄向上运动,经连杆驱动阀杆带动阀板旋转开启再热主汽阀。

3 原因分析

3.1 再热主汽阀卡涩

再热主汽阀阀杆通过球轴承支撑在阀体中,阀杆与球轴承之间采用间隙配合。如在汽轮机冷启动过程中,再热蒸汽充满再热主汽阀前进气管道,再热蒸汽对阀板、阀杆、轴承、阀体等部件进行加热,其中阀杆与轴承传热系数不同,阀杆与轴承热变形量不同,如阀杆与球轴承之间冷态配合间隙过小,则有可能导致阀杆卡涩,继而造成再热主汽阀无法正常开启。工程经验表明,阀杆与球轴承之间配合间隙过小,甚至局部位置配合间隙消失是引起再热主汽阀卡涩的主要原因之一。

再热主汽阀选用摇臂悬挂式蝶型阀结构,如再热蒸汽管道内存在较大异物,影响甚至阻碍阀板旋转,则也可能引起再热主汽阀卡涩,继而造成再热主汽阀无法正常开启。

3.2 试验电磁阀故障

油动机进回油管路中(图2),试验电磁阀通过节流孔与卸荷阀上腔的危急遮断油相连接,当试验电磁阀进行活动性试验时,试验电磁阀得电打开,油路C、A 接通,危急遮断油泄压,卸荷阀打开,油动机油缸内压力油泄压,油动机活塞杆在弹簧的作用下经曲柄驱动连杆带动阀板旋转关闭再热主汽阀。如试验电磁阀故障,试验电磁阀失电后无法复位,则油路C、B 无法被接通,则危急遮断油压无法建立、卸荷阀无法关闭、油动机进油压力无法建立,油动机活塞杆无法推动曲柄向上运动,连杆驱动阀杆无法带动阀板旋转开启再热主汽阀。

图2 油动机进回油管路

3.3 节流口堵塞

油动机进回油管路中(图2),危急遮断油压建立需依靠试验电磁阀前的节流孔1、卸荷阀节流孔2 和节流孔3,如试验电磁阀前的节流孔1、卸荷阀节流孔2 或节流孔3 发生堵塞,将会导致危急遮断油油压无法建立,卸荷阀无法关闭,继而造成再热主汽阀无法正常开启。油动机进油需流经节流孔4,如节流孔4发生堵塞,则将会导致高压油无法正常进入油动机,继而造成再热主汽阀无法正常开启。

3.4 卸荷阀故障

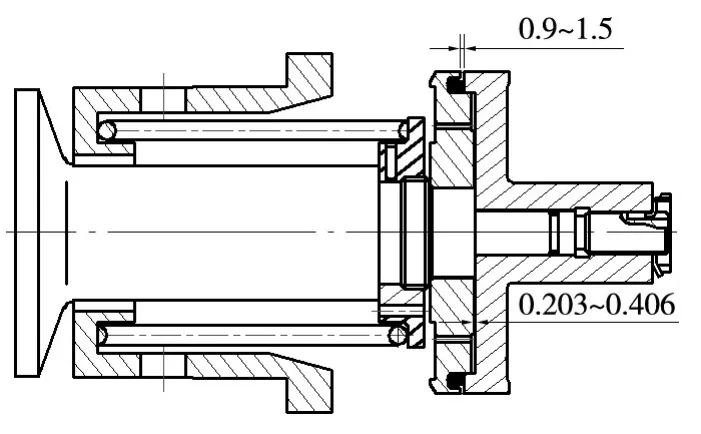

在正常运行时,危急遮断油压用于克服卸荷阀(图3)的弹簧力和油动机内高压油对卸荷阀的液压力,从而保证卸荷阀处于关闭状态,如卸荷阀弹簧卡涩,则将导致卸荷阀无法关闭,油动机无法建立油压,继而造成再热主汽阀无法正常开启。卸荷阀前阀芯用于密封油动机进油,卸荷阀后阀芯用于密封危急遮断油,如卸荷阀前阀芯或卸荷阀后阀芯密封面密封性不好,则将导致油动机无法建立油压,继而造成再热主汽阀无法正常开启。如果卸荷阀的阀板与护圈间隙不满足设计文件间隙标准,将导致后阀芯与护圈发生挤压现象,阀芯与护圈间隙变小,卸荷阀无法关闭到位,继而造成油动机无法建立油压,再热主汽阀无法正常开启。

4 故障排查

4.1 再热主汽阀卡涩

汽轮机调速油系统静态试验期间,再热主汽阀前进气管道未充注再热蒸汽,无再热蒸汽对阀板、阀杆、轴承、阀体等部件进行加热,阀杆与轴承不存在被加热的可能性。同时查阅检修记录,在本次机组大修期间,未对该再热主汽阀执行解体大修工作,再热蒸汽管道不存在进入异物的可能性,因此可排除再热主汽阀卡涩的可能性。

图3 卸荷阀

4.2 电磁阀故障

从执行机构上拆下试验电磁阀,检查发现该试验电磁阀灵活性良好,不存在卡涩等异常现象;更换并回装新试验电磁阀,汽轮机打闸后再次挂闸,该再热主汽阀依然无法按照试验要求正常开启,因此可排除电磁阀故障的可能性。

4.3 节流孔堵塞

拆卸试验电磁阀前的节流孔1、卸荷阀节流孔2 和节流孔3前后管线,对试验电磁阀前的节流孔1、卸荷阀节流孔2 和节流孔3 进行检查,检查确认试验电磁阀前的节流孔1、卸荷阀节流孔2 和节流孔3 畅通性良好,不存在堵塞现象,检查确认油动机管线回油正常,故节流孔4 亦畅通性良好,不存在堵塞现象,因此可排除节流孔堵塞的可能性。

4.4 卸荷阀故障

从执行机构上拆下卸荷阀,并对卸荷阀进行解体检查,检查发现卸荷阀弹簧弹性良好、无卡涩等异常现象;检查发现卸荷阀前阀芯和卸荷阀后阀芯密封面密封性良好,无磕碰、磨损等异常现象;复测阀芯与护圈间隙,发现阀芯与护圈间隙为0.7 mm,不满足设计文件间隙标准的0.9~1.5 mm;进一步检查发现弹簧座止动螺钉存在轻微松动现象。

当弹簧座止动螺钉存在轻微松动现象时,卸荷阀弹簧座将发生回旋现象,弹簧座回旋后与后阀芯相接触,进而导致后阀芯与护圈发生挤压现象;阀芯与护圈间隙变小,卸荷阀无法关闭到位,继而造成油动机无法建立油压,再热主汽阀无法正常开启。

5 故障处理

拆除弹簧座止动螺钉,按照设计文件间隙标准重新调整卸荷阀阀芯与护圈间隙;回装弹簧座止动螺丝,拧紧并铆死;复测卸荷阀阀芯与护圈间隙,检查确认该间隙满足设计文件间隙标准。汽轮机再次挂闸,该再热主汽阀正常开启,重复打闸挂闸3次,该再热主汽阀均能正常开启,故障现象消除。

6 结论

该型再热主汽阀对卸荷阀装配尺寸有严格要求,油动机解体大修后,回装过程中需要密切关注卸荷阀的装配尺寸,重点关注阀芯与护圈间隙。

鉴于在汽轮机打闸过程中,可能因再热主汽阀振动等原因导致卸荷阀弹簧座止动螺钉松动,导致后阀芯与护圈发生挤压现象;阀芯与护圈间隙变小,卸荷阀无法关闭到位,继而造成油动机无法建立油压,再热主汽阀无法正常开启,为避免汽轮机打闸因再热主汽阀振动等原因导致卸荷阀弹簧座止动螺钉松动,因此可考虑将卸荷阀弹簧座止动螺钉铆死。