9F 燃机停机中惰走时间短的原因分析及处理

2020-06-01陈海鑫戴孟雄

陈海鑫,戴孟雄

(浙江浙能镇海发电有限责任公司,浙江宁波 315208)

1 概况

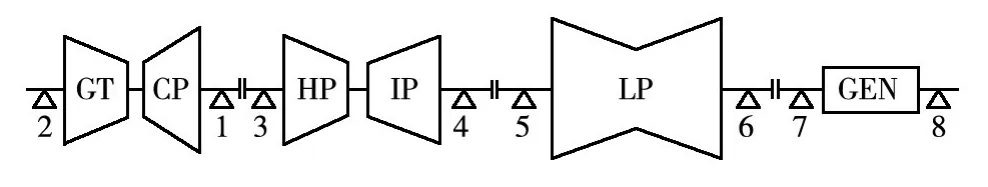

某电厂9F 机组是由GE 公司设计生产的S109FA 燃气—蒸汽联合循环发电机组,为单轴布置型式(图1),额定转速3000 r/min,从发电机向燃机看,轴系旋转方向为逆时针。该机组主要由PG9351FA 型燃气轮机、D10-50-150 型汽轮机、390H 型氢冷发电机和HG-9FA-285.4-9.87/566.5-3P(R)型余热锅炉组成,于2007年6月投产。投产后经过1 次PK4 检修,1 次B 级检修;在2017年5月13日至2017年6月30日进行1 次DLN2.6+、PK5改造,同时进行低压缸大修;2017年11月6日至2017年12月2日因发电机接电,进行抽、穿发电机转子抢修工作。截至2018年1月17日,机组已运行26 326 h,启停次数已达到1 608 次。

图1 9FA 燃机轴系布置结构

2 事件经过

2018年1月17日晚,机组停机、解列、熄火后,转速惰走至500 r/min 以下后,5#轴承振动明显增大,转速到380 r/min时,5#轴承振动达到最大。5X 振动由原来的27 μm 升高到113 μm,5Y 振动由原来的25 μm 升高到91 μm,6#、7#轴承振动变化不大。惰走时间只有8 min(正常停机25 min)。经检查,发现从熄火到150 r/min 隋走时间基本正常,转速从150 r/min到0 r/min 隋走时间只有1 min 左右,而正常情况需要14 min左右。投入盘车后,盘车电流在52~59 A 晃动,最后回落到52 A。转子偏心度达到2.5 mils,用听棒听低压缸两端,无磨擦声,经过4~5 h 盘车后,转子偏心度达到1.7 mils。

3 原因分析

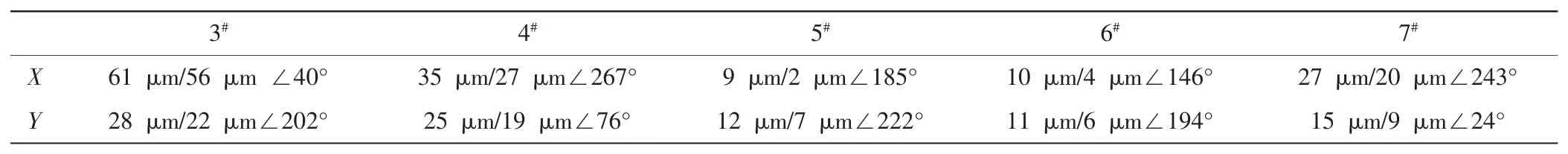

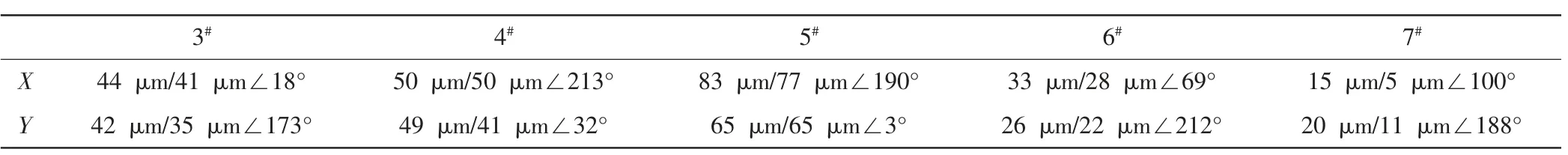

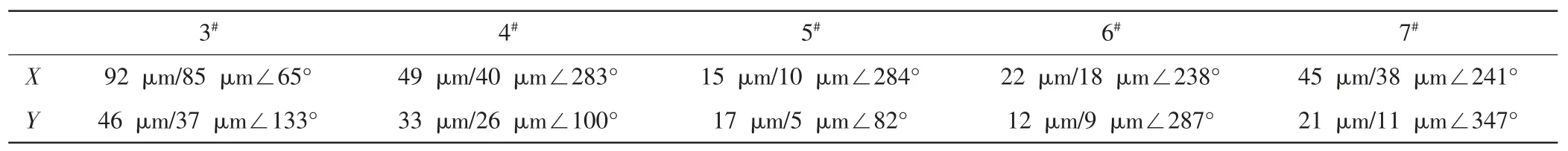

2018年1月17日3000 r/min 空载各轴承振动数据(表1),数据表示格式:通频/一倍频幅值∠相位(单位:μm/μm∠°)

2018年1月18日3000 r/min 空载各轴承振动数据(表2)。

针对这一问题,首先从振动方面进行初步分析。17日机组启动后,3000 r/min 空载3#~7#瓦振动情况(表1),各瓦振动情况良好;对比问题发生后18日上午启动时振动情况(表2),各瓦振动均发生了变化,尤其以低压缸的5#、6#瓦最为突出。

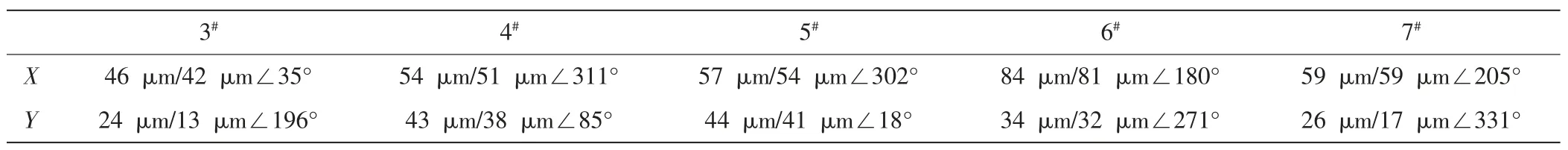

2017年12月17日惰走550 r/min 各轴承振动数据(表3)。

2018年1月17日486 r/min 各轴承振动数据(表4)。

查看历史惰走时振动情况,2017年12月17日惰走时振动数据(表3)与2018年1月17日惰走时振动数据(表4)也存在较大差距,以5#瓦最大。

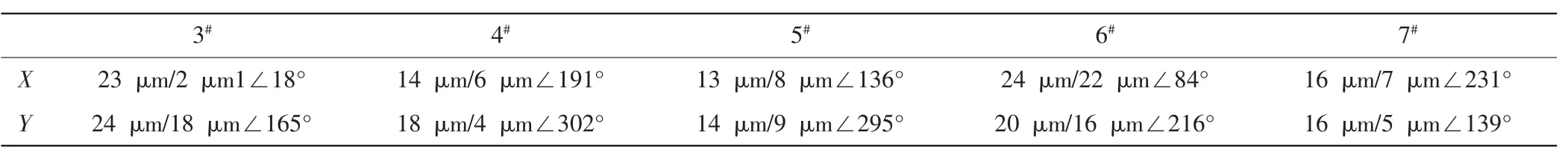

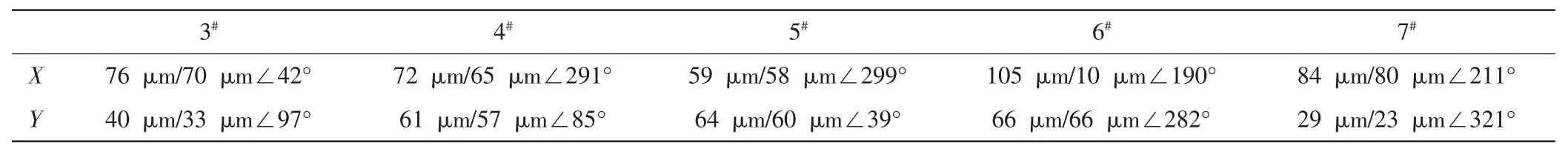

2017年12月17日300 MW 负荷各轴承振动数据(表5)。

2018年1月18日300 MW 负荷各轴承振动数据(表6)。

对比2017年12月17日300 MW 负荷时振动(表5)与2018年1月18日300 MW 时4#~7#轴承振动(表6),变化也较为明显。

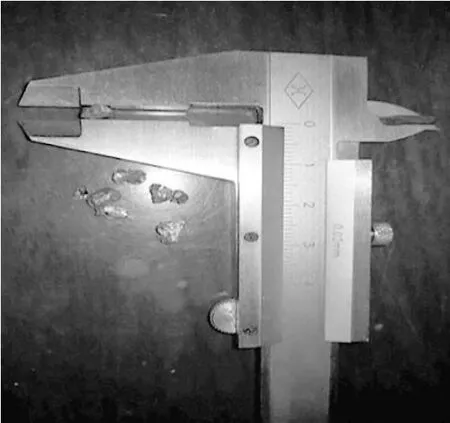

1月29日停机后,首先对低压缸两侧末级叶片进行检查,发现末级叶片底部有少许金属颗粒(图2),经金相分析,铝成份占比较大。

查看低压转子历史膨胀量(表7),单位mils;报警值,>1857 mils(47.1678 mm),<-404 mils(-10.2616 mm)。

在历次停机及运行过程中,膨胀值基本在1562~1679 mils(40~43 mm),G24 级轴向间隙D 值为41.8 mm 左右,可能偏小;同时由于停机过程中转子往发电机侧移动以及泊桑效应等的影响,停机过程中某阶段转子膨胀数值要大于运行中数值,因而停机中相对来说更加危险,发生碰磨的可能性更大。这是造成碰磨发生的主因。

表1 2018年1月17日3000 r/min 空载各轴承振动数据

表2 2018年1月18日3000 r/min 空载各轴承振动数据

表3 2017年12月17日惰走550 r/min 各轴承振动数据

表4 2018年1月17日486 r/min 各轴承振动数据

表5 2017年12月17日300 MW 负荷各轴承振动数据

表6 2018年1月18日300 MW 负荷各轴承振动数据

4 低压缸解体检查

2月1日开始对低压缸进行解体,2月4日揭开低压缸,发现电端第24 级动叶轮毂部分与电端第25级隔板内环轴向发生严重碰磨(图3、图4)。

图2 末级叶片底部的金属颗粒

表7 低压转子历史膨胀量 mils

图3 第24 级动叶轮毂部分轴向碰磨

图4 第25 级隔板内环轴向碰磨

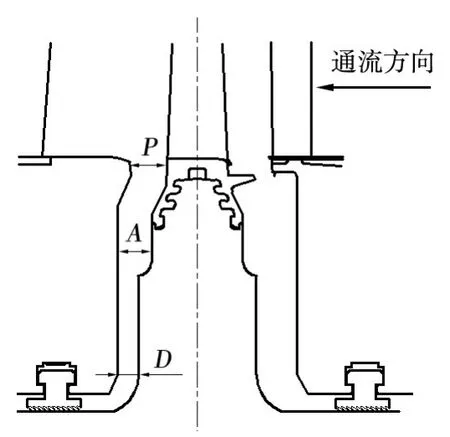

查找相关通流资料(图5)发现,G24 级动叶轮毂与G25 级隔板内环之间最小间隙D 值,检修时测量结果为41.2 mm 左右,现场实际碰磨位置即在此区域。

以G22 级A 值为转子参考定位尺寸,对比上次开缸检修时测量15.94 mm 与此次测量结果15.70 mm,发现转子轴向位置未发生明显变化。查阅火电公司安装记录G24 级D 值实侧值42.23 mm。

2月5日,二位哈尔滨汽轮机厂汽机专家来我公司,对低压转子第24 级动叶轮毂与第25 级隔板体发生碰磨情况进行现场检查,分析认为轴向间隙设计余量过小,隔板长期运行产生变形是导致碰磨的主要原因。

5 处理情况

5.1 转子处理情况

①低压转子第G24 级轮毂有部分金属附着物,附着物区域约为Φ1390×Φ1190,厚度6~8 mm;②附着物的硬度为HRC52~57;③测量现场位置尺寸,制作车削与打磨的专用工具;④打磨高、低不平的金属附着物;⑤车削或铣削转子轮毂端面;⑥第24 级叶轮摩擦部分按最小量见光或打磨去除附着物,去除量≤1 mm,表面应光滑、平直,无不良凹点;⑦对加工表面进行着色探伤和磁粉探伤检查,着色检查按B/Z18.18.5—2008《转子外表面渗透检查程序》、磁粉探伤检查按B/Z93.316—2009《汽轮机转子外圆磁粉探伤方法》进行。

5.2 隔板处理情况

①去除隔板水平中分面定位销及密封键,清理水平中分面,合上下半,检查水平中分面间隙,隔板外环水平中分面间隙基本消除,内环水平中分面最大间隙8~9 mm,从内向外逐渐变小;②重新配制隔板定位销,因为隔板错位,所以定位销进行扩大,由原来的Φ32 mm 扩大到Φ35 mm;③经哈汽方技术人员复核计算,根据哈汽厂提供图纸,以定位面为基准,车削隔板内环进汽面,去除量大约5 mm,回装时保证D、A、P 值>45.8 mm;④由于转子与隔板存在碰磨,上下隔板体均发生了一定变形,为了保证隔板叶顶汽封、隔板汽封间隙要求,对其进行车削;⑤使用不锈钢焊材对隔板中分面的间隙处进行补焊(图6、图7),补焊宽度约为8 mm 的密封带(与气流方向垂直),修磨密封带直至间隙消除且定位面平整,并重新配准中分面定位销。

图5 低压缸通流资料

图6 隔板中分面间间隙

图7 隔板补焊的密封带

6 总结

造成此次机组停机过程惰走时间短、振动大的原因为轴向间隙设计余量过小、隔板长期运行产生变形等,导致转子与隔板发生轴向碰磨。经过GE 公司及哈汽相关技术人员复核分析,对受损转子及隔板进行了相应处理,机组装复完成后开机,未发生异常,后续本台机组检修中,条件允许的情况下考虑更换第25级隔板。