120 t顶底复吹转炉水模型优化研究

2020-05-29肖龙鑫张梦德

肖龙鑫 李 晶 闫 威 张梦德

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

顶底复合吹炼技术结合了顶吹和底吹氧气转炉冶炼的优点,是目前国内外重要的炼钢方法。如何有效地调节熔池的混匀时间及冲击深度,以达到吹炼平稳、冶炼时间短、终渣全铁含量低、钢水质量好的目的,是顶底复合吹炼技术的关键。张荣生等[1]研究指出:与底吹元件的支数相比,转炉底吹布置方式对熔池的混匀时间影响较大,且当底吹元件非对称布置时熔池的混匀时间最短。Singh等[2]研究表明:在顶底复吹条件下,将底吹元件均匀分布在0.4D节圆上(即底吹元件所在分布圆的直径为转炉熔池直径的0.4倍)时,熔池内液体的混匀时间最短;而纯底吹时,0.56D的布置混匀时间最短。曾兴富等[3]提出:当底吹元件沿转炉耳轴方向布置时,与对称分布相比,非对称布置的熔池混匀时间缩短了28%。Nakanishi等[4]认为:底吹转炉的混匀时间比顶吹转炉短,且底吹转炉的混匀时间τ与底吹元件支数的1/3次方成正比。此外,当顶吹转炉熔池的冲击深度较浅时,由于熔池液面对顶吹射流的反弹,射流的动能利用率下降,熔池混匀时间较长。

纵观前人的转炉水模拟试验研究,大都侧重于底吹布置方式对混匀时间的影响,并未系统地指出顶吹气体流量及氧枪位置对熔池混匀时间和冲击深度的影响。且由于各钢铁企业的转炉条件、产品要求不同,仍存在大量的实际问题需要进一步研究。

本文以某厂120 t顶底复吹转炉为原型,依据相似原理进行了水力学模型试验,研究了顶吹气体流量、底吹气体流量及氧枪位置对熔池混匀时间和冲击深度的影响,并基于模拟结果进行了工业试验,取得了良好的效果,可为现场生产提供理论指导。

1 试验

1.1 试验原理与参数的确定

水模型试验主要模拟顶底复吹转炉射流对熔池的搅拌作用,依据相似原理,在设计试验室顶底复吹转炉模型时,要保证试验模型与原型的几何相似和动力学相似。

对于几何相似,确定合适的相似比尤为重要。相似比为原型的某一主要几何尺寸与模型同一几何尺寸的比值,其表达式为[5]:

(1)

式中Lp和Lm分别为原型和模型的几何特征尺寸。

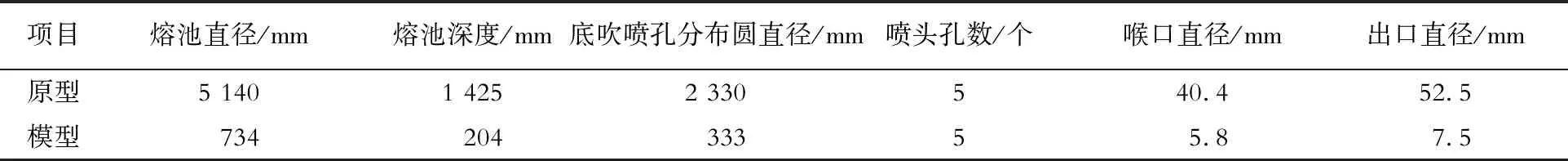

查阅相关文献资料[6- 9],结合转炉炉体的实际尺寸及实验室现有条件,本文将几何相似比设为7。120 t顶底复吹转炉与氧枪喷头原型及模型的尺寸如表1所示。

表1 120 t顶底复吹转炉与氧枪喷头原型和模型的尺寸 Table 1 Size of prototype and model of 120 t top- bottom combined blowing converter and lance nozzle

通常情况下,顶底复吹转炉水模试验中主要考虑流体的惯性力和重力,因此,为保证试验模型与原型的动力学相似,应确保两者的修正弗劳德准数相等[10- 12],即:

Frm′=Frp′

(2)

(3)

式中:Qm、Qp分别为模型和原型的气体流量;ρgm、ρgp分别为模型和原型的气体密度,kg/m3;ρlm、ρlp分别为模型和原型的液体密度,kg/m3;Lm、Lp分别为模型和原型的同一特征尺寸,m。

结合该厂120 t转炉的实际生产,本文设定顶吹气体流量为30 000~38 000 Nm3/h,底吹气体流量为170~770 Nm3/h,氧枪枪位为1 300~2 100 mm。

实际生产中,原型氧枪喷头的出口流速为超音速,而实验室的模型氧枪无法满足这一条件。若将实际生产中的原型枪位按照相似比进行缩小模拟,会导致模型氧枪射流与熔池接触面积偏大而中心流速偏低,进而影响试验的准确性,因此本文对模型枪位进行了修正,令模型枪位减去相应的修正项(LS-X)M[6]。计算过程为:

LS=5.78dt(P0-2)

(4)

(5)

式中:LS为超音速核心段长度,mm;dt为喷头喉口直径,mm;P0为喷头前滞止压力,kg/cm2;V0为射流出口流速,m/s;x为假想亚音速喷头与超音速核心末端的间距,mm;dS为喷头出口直径,mm;a为音速,m/s。

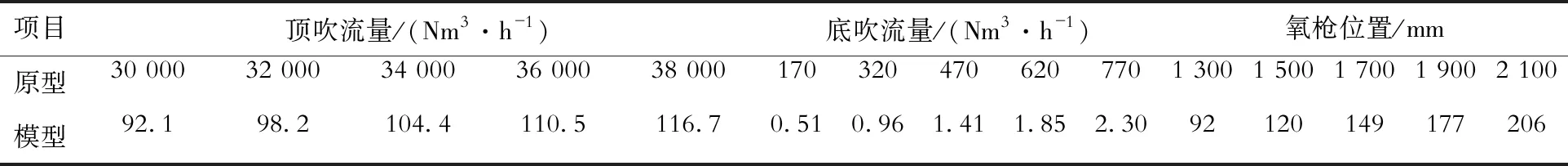

本文的枪位修正项为94 mm。由式(2)和式(3)推导得出的原型及模型转炉的顶吹气体流量、底吹气体流量及氧枪位置如表2所示。

1.2 试验设备与方法

表2 原型和模型转炉的顶吹气体流量、底吹气体流量、氧枪位置(标准状态)Table 2 Top blowing gas flow rate, bottom blowing gas flow rate and oxygen lance height of the prototype and model converter (standard state)

用正交试验方法,研究了顶吹气体流量、底吹气体流量、氧枪位置3个因素对熔池混匀时间和冲击深度的影响,每个因素设计5个变量,共计125组平行试验,每组试验重复3~5次,取平均值。通过对比这125组试验数据,确定合理的顶吹气体流量、底吹气体流量及氧枪位置的搭配方案。

试验装置示意图如图1所示。根据试验方案中流量进行供气,待气体流量稳定后,向转炉模型的漏斗中加入40 ml饱和NaCl溶液作为示踪剂,数据处理系统将自动记录电导探头处水溶液电导率的变化。当熔池混匀时(电导率波动范围在5%以内),导出相应的混匀时间,每组试验重复5~7次,去掉偏差较大的数据取平均值。同时,采用水平仪配合标尺对熔池的冲击深度进行测量,尽可能减少人为误差,每组测3~5次,去掉偏差较大的数据取平均值。

图1 试验装置示意图Fig.1 Schematic diagram of the experimental device

2 试验结果与分析

2.1 混匀时间的水模型试验

混匀时间是衡量复吹转炉内熔池搅拌强度和溶质扩散速度的一个最直观的技术参数[7],对加快熔池传质、缩短转炉吹炼时间、均匀钢液温度和成分以及降低炉渣全铁含量具有重要意义。

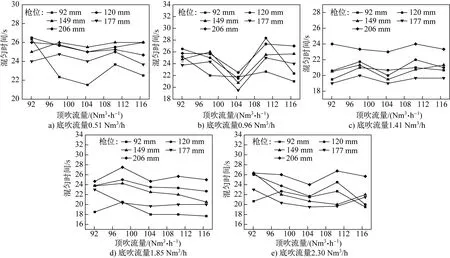

2.1.1 顶吹气体流量对混匀时间的影响

顶吹气体流量对混匀时间的影响如图2所示。由图2可知,在本文试验范围内,当顶吹气体流量较小时,随着顶吹流量的增加,熔池的混匀时间逐渐缩短,顶吹流量为104.4 Nm3/h时达到最小值,继续增加顶吹流量,混匀时间基本保持不变甚至略有增加。这是因为当顶吹流量较小时,随着顶吹流量的增加,气体的动能逐渐增大,熔池的搅拌逐渐增强,混匀时间逐渐缩短。当顶吹流量超过某一临界值时,随着顶吹流量的增大,熔池液面反弹的气体动能增加,且顶吹气体的冲击面积逐渐增大,底吹装置与冲击区的间距缩小,底吹对熔池的搅拌受到抑制,弱化了顶吹和底吹对熔池搅拌的配合作用,熔池的混匀时间基本保持不变甚至略有增加。此外,顶吹流量过大时,多孔喷头射流的偏移效应显著增强,射流向喷头中心轴线一方移动,造成熔池内液体呈螺旋状剧烈波动,不利于转炉吹炼的平稳进行。在本文试验范围内,最佳顶吹流量为104.4 Nm3/h。

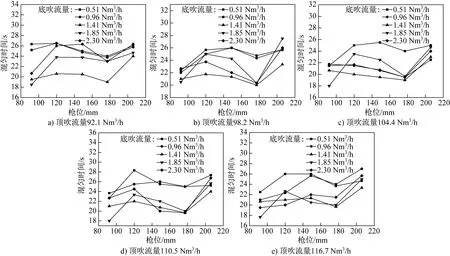

2.1.2 底吹气体流量对混匀时间的影响

图2 顶吹气体流量对混匀时间的影响Fig.2 Effect of top blowing gas flow on mixing time

底吹气体流量对熔池混匀时间的影响如图3所示。由图3可知,除图3(a)之外,在本文试验范围内,当底吹气体流量较小时,随着底吹气体流量的增加,熔池的混匀时间逐渐缩短,在底吹流量为1.41 Nm3/h时达到最小,继续增加底吹流量,熔池的混匀时间保持不变甚至有所增加。这是因为底吹气体进入熔池,在底枪出口附近,由于气流对液滴的分裂作用以及不稳定的气- 液表面对液体的剪切作用,使底吹气体的动能被消耗殆尽,主要依靠底吹气体形成的气泡群的浮力对熔池进行搅拌,显然气泡的直径越小、数量越多、弥散性越强,对熔池的搅拌效果越好[6,13]。气泡的浮力主要与底吹气体流量有关。当底吹流量较小时,随着底吹流量的增加,气泡的浮力逐渐增大,对熔池的搅拌逐渐增强,熔池的混匀时间逐渐缩短。但当底吹流量超过一定值时,随着底吹气体流量的继续增加,气泡变大而连续,甚至发生气流上升贯穿熔池的现象,不仅造成底吹气体能量的利用率下降,导致熔池混匀时间保持不变甚至有所增加,而且会使熔池产生剧烈波动,不利于吹炼的平稳进行。在本文试验范围内,最佳底吹流量为1.41 Nm3/h。

图3 底吹气体流量对混匀时间的影响Fig.3 Effect of bottom blowing gas flow on mixing time

2.1.3 氧枪位置对混匀时间的影响

氧枪位置对熔池混匀时间的影响如图4所示。由图4可知,在本文试验范围内,当枪位为92 mm时,熔池的混匀时间较短。随着枪位的提高,熔池的混匀时间呈先增加后减小再增加的趋势,并在枪位为177 mm时出现转折。继续提高枪位,混匀时间有所增加。这是因为当氧枪位置较低时,熔池的冲击深度较大,熔池波动剧烈,虽然此时熔池的混匀时间较短,但若在实际生产中采用此枪位,不仅会加剧顶吹气体对炉底的侵蚀,而且也不利于转炉吹炼的平稳进行。随着枪位的提高,氧枪喷头与熔池液面的距离增加,熔池的冲击面积逐渐增大,顶吹气体可以对更大范围内的液体进行搅拌,熔池的混匀时间逐渐缩短。当枪位升高到一定程度时,随着枪位的继续提高,熔池的冲击面积进一步增大,但氧枪喷头到熔池液面的距离过大,使顶吹气体到达熔池液面时衰减严重,不利于熔池搅拌,熔池的混匀时间逐渐增加。综上所述,当氧枪高度为177 mm时,熔池内液体的搅拌效果最好。

图4 氧枪位置对混匀时间的影响Fig.4 Effect of oxygen lance height on mixing time

上述试验结果可归结为:在保证吹炼平稳的前提下,当顶吹气体流量为104.4 Nm3/h、底吹气体流量为1.41 Nm3/h、氧枪枪位为177 mm时,熔池的搅拌效果最好,混匀时间最短。

2.2 冲击深度的水模型试验

当氧气射流冲击熔池液面时,若被冲击液面承受的冲击力超过冲击区以外熔池表面所承受的压力,就会将冲击处的液体排开而形成冲击坑,冲击坑最底端距熔池液面的垂直距离即为熔池的冲击深度,也称穿透深度[13]。冲击深度的大小直接影响转炉的脱碳速率及化渣效果,冲击深度过小,顶吹气体对熔池的搅拌不足,氧气的利用效率降低,转炉吹炼时间延长;冲击深度过大,则氧气的利用率提高,但氧气射流对炉底的侵蚀加剧,转炉炉龄缩短。因此,确定合适的冲击深度对转炉的高效冶炼十分重要。

2.2.1 顶吹气体流量对冲击深度的影响

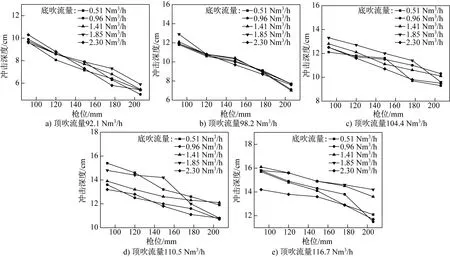

顶吹气体流量对熔池冲击深度的影响如图5所示。由图5可知,在本文试验范围内,当氧枪位置与底吹气体流量一定时,熔池的冲击深度随着顶吹气体流量的增加而增加,这是因为当枪位与底吹气体流量不变时,随着顶吹气体流量的增加,由氧枪喷头射出及到达熔池液面的气体动能和速度相应增大,对熔池内液体的冲击随之增强,熔池的冲击深度增加。

2.2.2 氧枪位置对冲击深度的影响

图5 顶吹气体流量对熔池冲击深度的影响Fig.5 Effect of top blowing gas flow rate on penetration depth of the molten pool

氧枪位置对熔池冲击深度的影响如图6所示。由图6可知,在本文试验范围内,当顶吹和底吹气体流量一定时,熔池内液体的冲击深度随氧枪位置的提高而减小。这是因为顶吹气体由氧枪喷头射出,在到达熔池液面过程中,会抽引周围介质,使射流横截面积逐渐增大、速度逐渐减小。当顶吹和底吹流量一定时,随着氧枪位置的提高,顶吹气体与熔池液面的间距增加,射流速度衰减加快,熔池的冲击深度逐渐减小。

图6 氧枪位置对熔池冲击深度的影响Fig.6 Effect of oxygen lance height on penetration depth of the molten pool

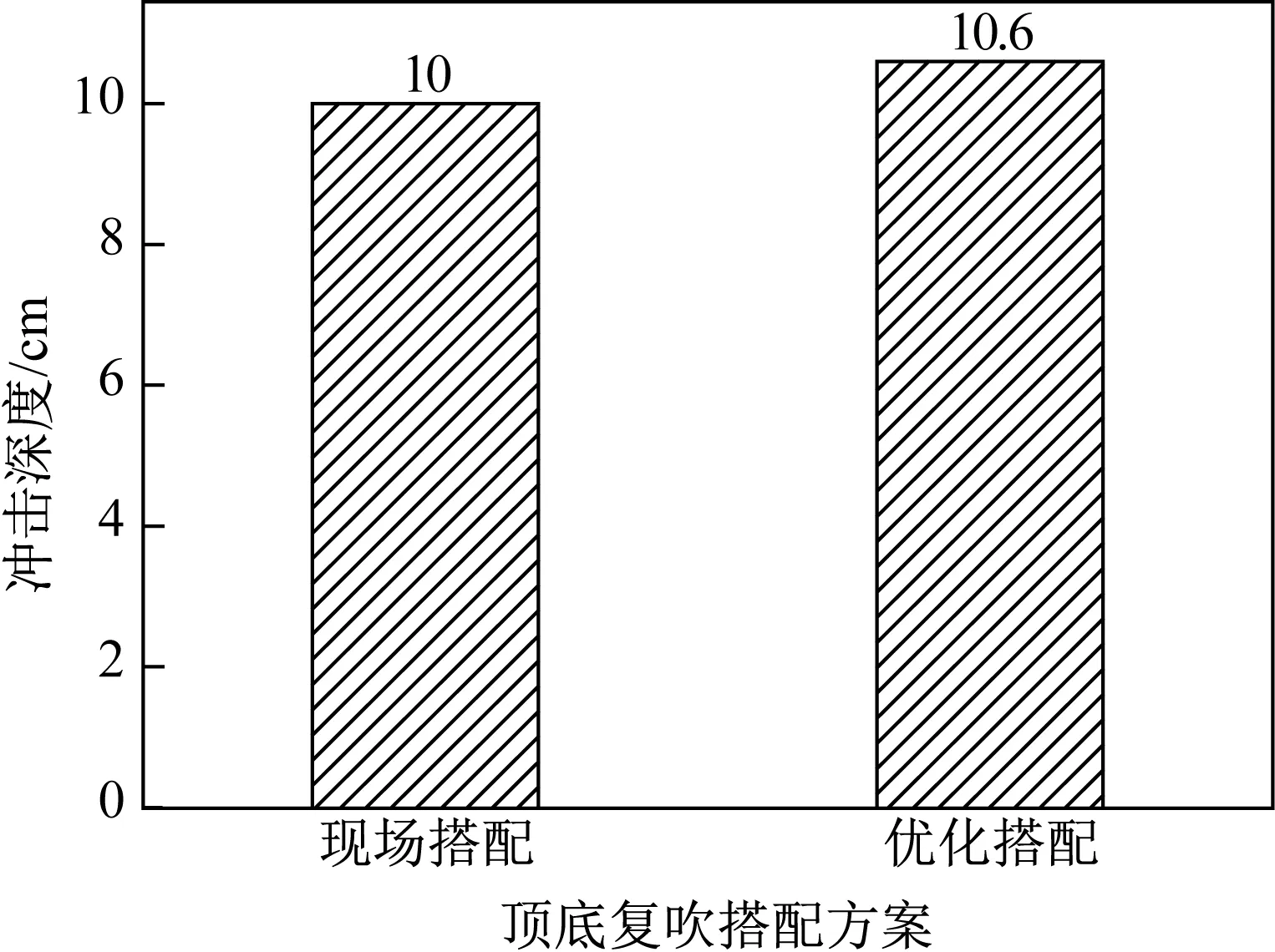

当冲击深度达到熔池深度的1/2时,转炉冶炼可达到良好的技术经济指标[13]。由混匀时间试验结果可知,在试验范围内,为缩短熔池的混匀时间,最佳顶吹流量为34 000 Nm3/h,底吹流量为470 Nm3/h,枪位为1.9 m。而现场转炉脱碳期采用的顶吹流量为32 000 Nm3/h,底吹流量为170 Nm3/h,枪位为1.7 m。这两种顶底复吹搭配方式对应的冲击深度如图7所示。

由图7可知,现场采用的顶底复吹搭配方案对应的水模型试验的熔池冲击深度为10 cm,而采用优化的顶底复吹搭配方案对应的水模型试验的冲击深度为10.6 cm,与前者相比略有增加,但仍处于合理的范围内。

图7 不同顶底复吹搭配方式对应的熔池冲击深度Fig.7 Penetration depths corresponding to the different top and bottom combined blowing schemes

3 现场应用效果分析

该厂120 t转炉吹炼期采用的底吹控制模式分为4个阶段。第1阶段为开吹1~3 min,第2阶段为开吹4~8 min,第3阶段为开吹9~10 min,第4阶段为开吹11 min至吹炼结束,除第1阶段的底吹流量为360 Nm3/h外,其余阶段的底吹流量均为170 Nm3/h。顶吹气体流量约为32 000 Nm3/h,脱碳期的枪位为1.7~1.8 m。根据水模型试验结果,对现场顶底复吹搭配方式做了以下调整:

(1)将顶吹流量增加至34 000 Nm3/h左右,提高供氧强度的同时,加强顶吹气体对熔池的搅拌,促进熔池内各元素在渣- 金间的传质,缩短转炉吹炼时间。

(2)开吹前2 min保持2.1 m的较高枪位,提高渣中(FeO)含量,促进石灰熔化。考虑到转炉化渣对枪位控制的影响,开吹第3 min至终点压枪前仍保持枪位为1.7~1.8 m,略低于水模拟试验得出的最佳枪位,避免渣中积累过多的(FeO),其间可根据转炉实际化渣情况进行调整。

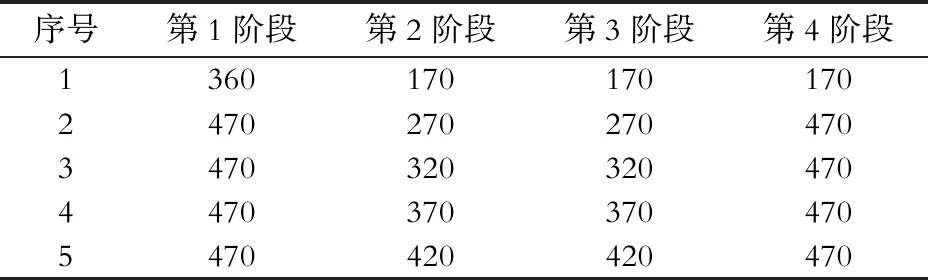

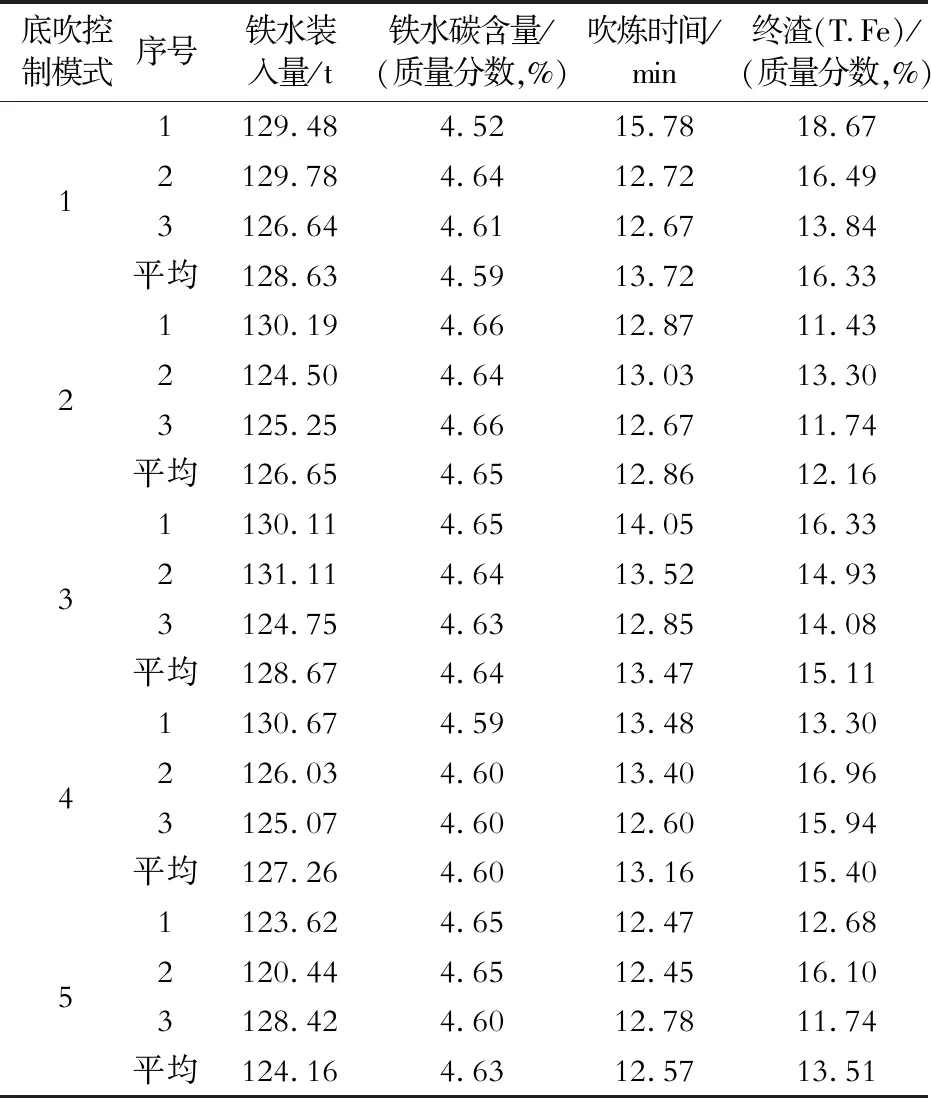

(3)根据水模型试验结果,结合脱碳期CO气泡对熔池的搅拌作用,设置5组底吹对照试验,通过对比实际冶炼效果,确定合理的底吹控制模式。对照试验不同吹炼阶段的底吹流量控制如表3所示。不同顶底复吹搭配方案的现场冶炼效果如表4所示。

表3 对照试验不同吹炼阶段的底吹流量控制Table 3 Bottom blowing flow control in different blowing stages of control experiments Nm3/h

表4 不同顶底复吹搭配方案的现场冶炼效果Table 4 Field smelting effect of different top and bottom combined blowing schemes

由表4可知,在铁水装入量和铁水碳含量基本一致的情况下,采用底吹控制模式5时,转炉吹炼时间最短,为12.57 min;采用底吹控制模式2时,转炉终渣全铁质量分数最低,为12.16%,吹炼时间略长于底吹控制模式5,为12.86 min。综合考虑转炉冶炼成本及底吹气体后座效应对炉底的侵蚀,可确定该厂120 t转炉的最佳底吹控制模式为2。

4 结论

(1)随着顶吹流量的增加,熔池的混匀时间先减小后增加,在顶吹流量为104.4 Nm3/h时混匀时间最短;随着底吹流量的增加,熔池的混匀时间也为先减小后增加,在底吹流量为1.41 Nm3/h时混匀时间最短;随着枪位的提高,熔池的混匀时间先增加后减小再增加,枪位为177 mm时熔池的混匀效果最佳。

(2)熔池的冲击深度随顶吹流量的增加而增加,随氧枪位置的提高而减小,最佳顶吹、底吹及枪位条件下的冲击深度为10.6 cm,在合理范围内。

(3)基于试验结果调整生产现场的顶吹流量、底吹流量及氧枪枪位,已将该厂120 t转炉的吹炼时间从13.72 min缩短至12.86 min,终渣(T.Fe)质量分数从16.33%降低至12.16%。