乙二醇再生系统工艺创新性改造

2020-05-29吴海涛宗俊斌马振华林湧涛杜洋洋

杨 勇 吴海涛 宗俊斌 马振华 林湧涛 杜洋洋

(中海石油(中国)有限公司深圳分公司白云天然气作业公司,广东 深圳 518000)

0 引言

深水油气田的开采是缓解中国天然气供应紧张的有力措施之一,而乙二醇(MEG)回收是保障深水油气田流动安全的关键技术[1-3]。由于其复杂性,国内深水油气田开发中没有开发乙二醇回收装置(以下简称MRU)的经验,对相关技术研究也较少,无自主研制的工程化装置,使得现场没有任何操作经验可以借鉴。乙二醇回收装置在南海东部海域的实际运行过程中,根据不同的故障情况提出了一系列的工艺和逻辑的改造,在保证了MRU 产品洁净度和含水满足要求的同时,也可为MRU 制造提供一定的借鉴作用。

1 乙二醇再生系统简介

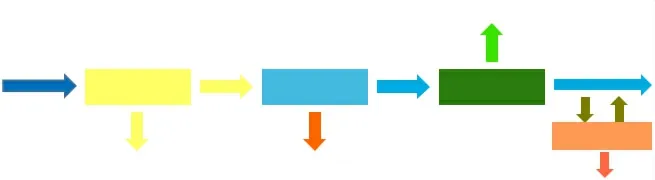

某平台设计一套乙二醇再生回收单元(MRU),将返回到平台的富乙二醇进行处理,达到标准后进入贫乙二醇产品接收罐,达到再生回收的目的[4-6]。MRU 系统按照功能可以分为4 个单元,分别为预闪蒸单元、脱二价盐单元、脱水单元、脱一价盐单元(图1)。

图1 乙二醇回收装置生产流程图

预闪蒸单元的主要作用是去除富乙二醇中的烃凝析液、烃蒸气和二氧化碳;脱二价盐单元,主要通过注入化学药剂去除二价盐和腐蚀性产物;脱水单元,主要利用常压蒸馏去除乙二醇富液中的水,得到浓度为80%(wt)的贫乙二醇;脱一价盐单元的主要作用是将再生后的一部分贫液进行脱一价盐处理,使得最终产品含盐量低于30 g/L。

2 重沸器维修期间工艺改造及应用

2.1 存在问题及影响

再生单元核心设备为重沸器,为焊接板式,单个重沸器功率为8 824 kW,内部材质为钛合金。MRU运行过程中重沸器A、B接连出现内漏,热媒油通过重沸器进入MEG 端,导致再生单元无法正常工作,进一步导致水下气田关井,严重影响平台产能。通过分析认为,内漏是由于设计缺陷引起,故计划对现有的重沸器进行换型,更换为螺旋式结构,材质为双相不锈钢的换热器,而在换型及维修期间MRU 则直接面临着停产的风险,无法生产合格的乙二醇,直接导致水下气田停产。

2.2 工艺改造措施

2.2.1 利用脱盐闪蒸单元脱水

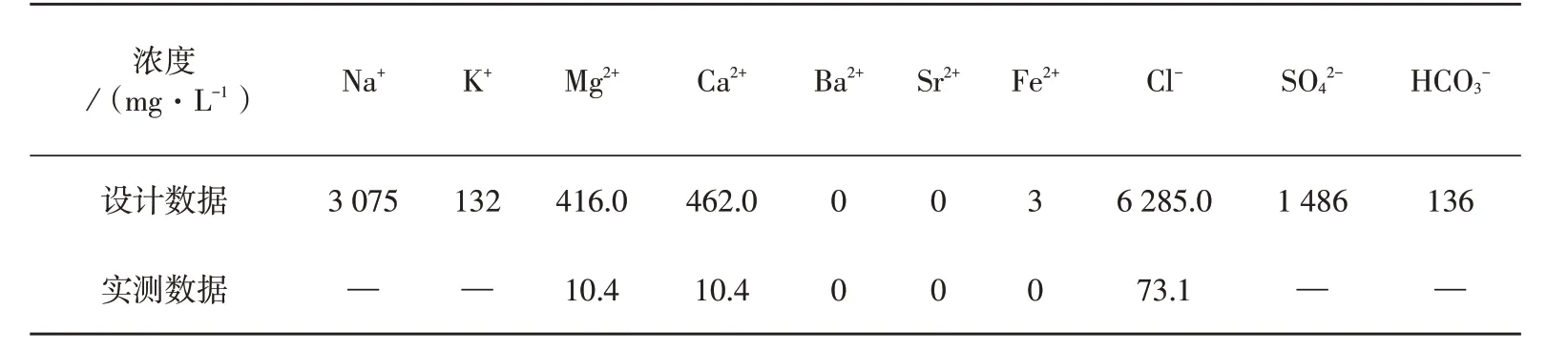

MRU 系统再生单元和脱盐闪蒸单元基本原理类似[7-9],都是利用加热器将流体加热,达到溶液的沸点,但操作压力不同,故而在脱盐闪蒸罐内通过脱盐循环加热器,在温度达到水的沸点情况下可以达到脱除富乙二醇中所含水的目的,从而满足低于20%(wt)含水量的注入要求[10-11]。目前水下来液主要为凝析水,含盐量较低,如表1所示为目前测试数据与设计数据对比。经过离子浓度回归计算,一价盐离子浓度很低,乙二醇不进行脱一价盐仍满足回注要求[12-13]。

再生单元停止使用,预闪蒸和预处理单元正常使用,利用脱盐闪蒸单元中的脱盐闪蒸罐完成脱水和产品外输的任务。从预处理出口,再生塔B入口接软管旁通再生单元,进入脱盐闪蒸单元。从再生塔入口FV 下游排放阀处接临时软管,通过FV 来控制流量,如图2 管线NO.1。脱盐闪蒸单元产品接收罐出口为纯水,贫乙二醇输送泵P-4854A 出口接临时软管,连接到回流水罐,最终进入生产水系统,如图2 管线NO.3。脱盐循环泵出口连至贫MEG 冷却器入口,经过冷却至常温后进入下游,如图2的NO.2。

表1 设计数据与2019年1月1日实测数据对比表

图2 脱盐单元脱水改造示意图

2.2.2 解决改造方案产品洁净度不达标问题

在进行脱盐单元脱水的流程改造后的参数调试期间,发现脱盐闪蒸循环泵出口的贫MEG 含水符合要求,但是洁净度不满足回注需求,液体透明度不够,存在大量的悬浮物,为此再次对改造方案进行优化,利用备用颗粒过滤器对脱盐闪蒸单元脱水后的乙二醇进行过滤,以提高产品出口洁净度[14]。

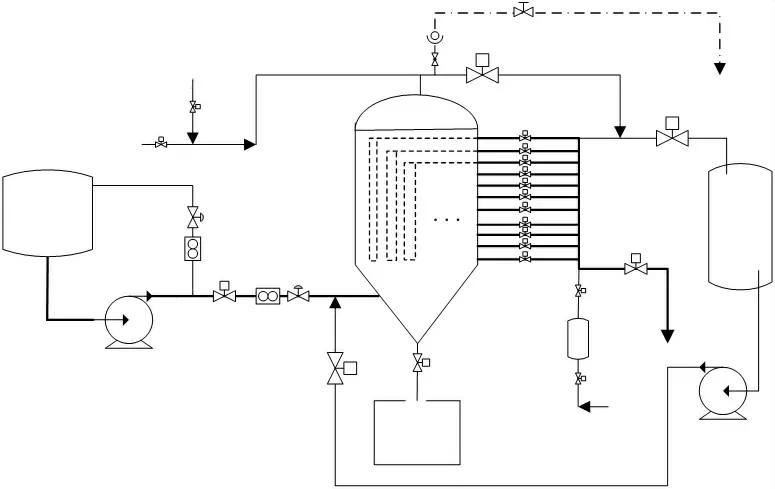

使用脱盐系统进行脱水,贫液进入预涂层罐,经过预涂层泵对备用的颗粒过滤器C进行添加珍珠岩预涂,预涂后持续运行预涂层泵过滤,过滤后接入临时滤器(图3)。

经过再次改造后的工艺可满足MRU 连续运行,且最大处理仅受脱盐闪蒸单元脱水能力的影响,经过最终调试确认最大处理能力达到5.5 m3/h,满足水下气田全负荷生产。

图3 重沸器故障期间MRU工艺改造示意图

2.2.3 解决改造方案高温泄漏问题

此次改造由于外接软管较多,且原流程内流体温度较高,若各流程参数不做变动,软管将面临着高温泄漏风险。经过对流程参数进行研究后,将系统的操作温度整体降低20 ℃,以保证软管可正常运行。同时将脱盐循环泵出口至贫MEG 冷却器的软管硬化(80 ℃),自此MRU所有外接软管的温度均保持在50 ℃的可控制范围以内,极大减少了泄漏导致高温伤人的风险。

2.3 应用效果

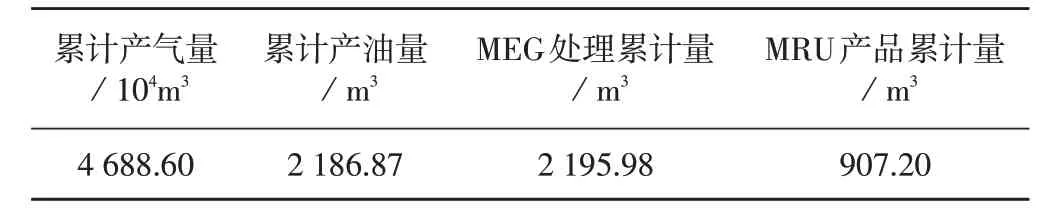

在使用脱盐系统再生乙二醇的工艺改造期间,水下气田均保持全负荷生产,MRU 整个运行周期稳定,期间水下累计产量及MRU累计处理量见表2。

表2 脱盐单元脱水运行期间产量统计表

按照气量1.8 元/m3,凝析油5 000 元/m3计算,在重沸器维修期间,利用脱盐系统再生乙二醇的创新方法直接创收了9 532.915万元。

3 贫MEG冷却器内漏工艺改造及应用

3.1 存在的问题及影响

贫MEG 冷却器位于脱盐闪蒸单元出口,与再生塔出口贫液混合后进入贫MEG 冷却器,冷却器操作压力由出口PV48597控制,PV48597上游SC48526为MRU出口取样口,生产过程中发现该处取样化验Cl-超过2 000 mg/L(便携式Cl-测定仪测试范围为0~2 000 mg/L),随及对冷却器进行测漏证实为海水进入MEG端导致Cl-超高[15]。

当贫MEG 冷却器出现内漏后,大量的海水将进入MEG 端,一方面将使得一价盐含量超标,另一方面也将提高贫MEG 的含水量,若将大量的不合格乙二醇注入水下将会对水下生产系统带来致命性的伤害,严重影响水下流动性保障[16]。

3.2 原因分析及流程改造

MRU投入运行之后,两套贫MEG冷却器相继出现内漏,主要原因是实际流量远小于设计流量,海水侧TV开度频繁调节造成水击现象导致冷却器焊缝疲劳破损[17]。

在气田早期产水含盐量较低时无须投用脱盐单元,但由于再生塔设计问题使得MRU 出口洁净度不满足要求,从而投用脱盐单元将贫乙二醇进行闪蒸提纯以提高洁净度。此时,脱盐闪蒸单元的真空冷凝器则与贫MEG 冷却器处于串联方式,并且此时MRU 实际流量远远小于设计流量。通过对流程研究后提出对贫MEG 冷却器增设一条旁通管线,从而将脱盐闪蒸单元真空冷凝器与贫MEG 冷却器由之前的串联形式转变为可串可并形式,既解决了小流量情况下海水的冲击问题,又增大了贫MEG 冷却器的冗余度。

3.3 应用效果

经过流程改造后,贫MEG 冷却器可以选择旁通模式或者与真空冷凝器串联的生产方式,无论哪种方式贫MEG冷却器TV阀在处理量低于设计量的情况下,海水TV阀均处于全关状态,消除了阀门频繁动作导致的水击现象,大大延长了冷却器的使用寿命。

4 乙二醇再生系统结蜡问题探讨及工艺改造

4.1 存在的问题及影响

MRU 在运行过程中发现贫乙二醇产品中有结蜡现象,造成出口临时滤器和后置滤器频繁堵塞,对后置滤器收集到的垢样进行分析,垢样室温下凝结为乳状固体,呈淡黄色,溶于热水,同时可以点燃,具有明显的蜡质特征。由于在气田设计之初并未提及含蜡。因此MRU 的设计基础为富MEG 不含蜡,同时水下注入系统包括水下注入管线、阀门等的设计及选型均没有考虑蜡的存在,并且整个水下注入系统中位于水下采油树上的CIMV(化学药剂注入控制阀)允许通过的最大的颗粒粒径为9.5 mm。水下结垢物一旦发生堵塞则需要动用维修费用昂贵的水下ROV进行检修。

4.2 工艺改造措施

4.2.1 增设颗粒过滤器在线排油流程

整个MRU 流程内均为动态平衡状态,而对于颗粒过滤器构造研究可知[18],由于颗粒过滤器内部流动为下进上出。在正常操作过程中为满罐操作且温度为80 ℃。因此出口阀所处平面位置以上包括封盖为相对静止环境,给蜡油提供了聚集的场所。随着时间推移,蜡层厚度逐渐变大,势必会导致颗粒过滤器的有效过滤面积减小,降低过滤效率,同时进入下游蜡量也将逐步增多。经过现场对管线实际考查后创新性地提出了颗粒过滤器在线排油方案。颗粒过滤器在再生预涂时通过顶部管线进行预涂再生,当颗粒过滤器再生完成正常过滤时(图4 中粗实线),其余再生阀门处于关闭状态[19]。

图4 颗粒过滤器流程、在线排油流程示意图

颗粒过滤器操作压力为5 bar,而闭排压力为常压,当运行一段时间,可充分利用最近的闭排接口和顶部管线的排放阀进行蜡油的在线排放,同时各滤器规格尺寸一致,管线接头均可共用,拆卸方便,仅需制作一组专用的排油管线及取样口即可完成对颗粒过滤器在线排油,整个过程平稳、安全可靠,可操作性强,图4中点划线为在线排油示意图。

4.2.2 MRU内部控制逻辑优化

FV48503 处于颗粒过滤器回流至预处理单元入口,以保证预处理预热器有足够的流量,防止结焦。当水下处理段塞及不合格罐倒液时都会导致预处理系统入口流量增大,从而FV-48503将关小,颗粒过滤器操作压力将上升,此时不仅导致颗粒过滤器端盖泄漏,也会使进入下游的蜡油量增多。

经过研究后提出FV48503 控制源选取预处理预热器入口FT-48503与颗粒过滤器出口PT-48536进行高选的逻辑控制,从而来控制FV-48503 的开度[20]。用以稳定颗粒过滤器操作压力,减少进入下游的蜡油含量。修改逻辑后控制模式如图5所示。

4.3 应用效果

经过实施上述的工艺及逻辑改造措施,有效地减少了进入MRU 的蜡油含量。最终后置滤器清洗频率由之前的每周清洗3次降低到每2个月左右清洗一次,极大地解放了现场人力,同时也减少了频繁清洗滤器带来的乙二醇损耗。每次清洗排放乙二醇约1 m3,按之前的清洗频率3次/周,每年因清洗后置滤器至少浪费乙二醇约156.43 m3;降低后置滤器蜡堵频率后,每年因清洗后置滤器节约乙二醇约6 m3,通过减少后置滤器的清洗每年可直接减少乙二醇耗损量150.43 m3。

MRU 临时滤袋的更换频率由原来的2 次/天,减少至1次/月,每次更换滤袋须消耗不同精度的滤袋3 条,每次更换滤袋浪费乙二醇约0.3 m3,每年可节省更换滤袋数量511条,节省药剂消耗51.1 m3。

此外,对MRU 结蜡问题探讨的一系列研究及实践方法,对于今后相关系统的工艺设计和参数设计具有一定的借鉴意义。

5 乙二醇再生系统创新改造取得的经济效益

通过对贫MEG 冷却器增设旁通流程及参数的调整优化后,贫MEG 冷却器未再次出现内漏。维修一台贫MEG冷却器费用约10万元,按照之前内漏频率为1台/年,每年可节省约10万元维修费用。

通过对MRU 管线结蜡问题的解决,每年可节省大量的药剂消耗,同时也极大地降低了临时滤器和后置滤器的滤芯更换频率。通过以上分析可知,解决MRU 结蜡问题每年可节省药剂消耗约201.53 m3,按1.188 万元/m3药剂费用计算,可节省239.4 万元/年,节省临时滤器更换数量511条,按100元/个费用计算,可节省5.11万元/年。

通过以上各项流程改造,不仅提高了MRU 运行的稳定性和可靠性,还极大地节省了药剂费用和临时滤器滤芯消耗量,同时也降低了MRU 设备维修费用,累计每年节省254.51万元。

针对MRU 再生单元重沸器故障的问题,在前期贫MEG 冷却器添加旁通管线、预处理系统新增在线排油流程以及逻辑修改等一系列改造的基础上,将一价盐系统临时改造为再生系统进行脱水,生产出了洁净度较高的乙二醇,消除了水下气田停产的风险。在此期间,累计生产天然气4 688.6×104m3,凝析油2 186.87 t,直接减少经济损失近亿元。

6 结论

1)贫MEG冷却器流程改造及参数优化解决了贫MEG冷却器内漏问题,弥补了系统设计的缺陷。

2)颗粒过滤器新增在线排油流程,降低了化学药剂消耗及滤袋更换的频率,解决了系统结蜡问题。

3)预处理单元逻辑的修改优化提高了系统的稳定性和操作自动化程度。

4)重沸器故障问题流程改造的成功实施为MRU的运行提供了新的思路。

5)通过再生装置系列流程改造,优化创新,确保了MRU的正常运行,提高了MRU的稳定性和可靠性,保证了水下生产系统的安全运行,为以后的操作和技术研究积累了经验,为设备和工艺的制造和研究奠定了一定的实践基础。