150tLF 炉冶炼热轧带肋钢吹氮控氮的探究

2020-05-24马进国

马进国

(新疆八一钢铁股份有限公司炼钢厂)

1 引言

为应对钢铁产品市场竞争激烈的局面,钢企在成本控制的基础上对生产产品的质量提出了更高的要求。近年来,一些炼钢厂就非调质钢通过添加V-VN、Nb、Ti 等开展吹氮微合金化新工艺开展了研究,八钢150t 转炉产线结合自身生产工艺特点,提出了热轧带肋钢筋精炼LF 钢包吹氮增氮的研究思路,并经过不断的摸索及实践,取得了一定的成绩,为稳定控制钢种氮含量提供了有力支撑。

2 钢中氮的作用

在低碳合金钢中,氮与钢中微合金元素钒、钛、铌等元素有很强的亲和力,其中N 与Ti、Nb 的亲和力大于与V 的亲和力。在复合微合金钢中,N 优先与Ti、Nb 形成化合物,形成极稳定的间隙相,结合后形成V(C,N)、TiN、Nb(CN)等(碳)氮化物。在钢中,这些化合物在奥式体- 铁素体相变中多为相间析出,常以细小质点存在,以点列状析出;在奥式体- 铁素体相变后,在铁素体中析出的呈无序弥散状态[1]。(碳)氮化物在钢中析出,促进晶内铁素体的形成,提升奥式体- 铁素体相变比率,起到细化铁素体组织作用,达到沉淀强化效果。可见,氮在非调质钢中是有益的合金元素,同时增加钢中的氮含量,可以有效地发挥微合金化元素的作用。

在低碳合金钢锻造及轧制前加热、均热时,未溶解的微合金碳氮化物通过质点钉扎晶界机制,阻止晶粒长大,其中TiN 阻止加热时晶粒(奥氏体)粗大的作用大于Nb 化合物,V、Nb 化合物次之;在锻造及轧制过程中,通过应变诱导,析出的Ti、Nb、V 的碳氮化物沉淀在晶界和位错运动,抑制再结晶过程的进行,Nb 阻止奥氏体回复、再结晶的作用强于Ti、V,Ti 元素次之。再者V、Nb、Ti 碳氮化物弥散分布在晶粒中,起到弥散强化作用[1]。

3 钢中增氮方式的选择

钢中增氮的方式通常采用向钢液中添加氮化物合金来增氮,较为普遍的是采用钒氮合金、氮化合金,也有采用Nb、Ti 微合金化等固氮增加钢中的氮含量。

钒氮合金增氮控氮工艺技术已较为成熟,在生产高强度钢筋的应用中效果优异,但钒氮合金产量受限且价格较高,尤其是市场资源紧缺时期采用钒氮合金对成本影响最为直观。虽然氮化合金(氮化硅锰)已在八钢炼钢成功应用,但基于成本控制的要求下增氮受限。采用Nb 微合金化时,Nb 在钢中虽具有最强的晶粒细化强化效果,其沉淀强化效果较弱,价格较钒氮低,关键在于含Nb 钢的强度随温度变化较大,工业生产中对加热温度范围要求较窄,温控精度高是必要生产条件,对工况要求较高。Ti 微合金化的强化作用介于Nb 和V 之间,资源不受限,价格较低。

综合以上钢中增氮方式,八钢炼钢结合工艺及成本提出了生产热轧带肋钢精炼LF 钢包吹氮并配加微合金含钛合金强化的研究思路,利用低价的氮气及含钛合金资源,在保证一定强度水平下降低合金成本。

4 150tLF 钢包吹氮控氮理论分析

4.1 钢液增氮控氮钢中氮溶解度

冶炼热轧带肋钢结合生产工艺路径,钢水的连浇温度在1570~1600℃,精炼LF 炉钢包入站温度要求≥1540℃。研究此阶段氮的溶解度,为后续研究钢液增氮控氮奠定基础。

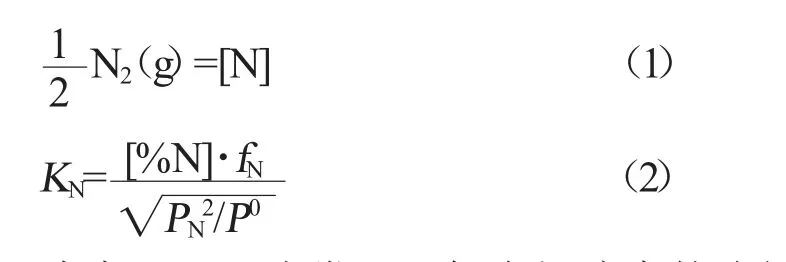

初选温度T=1837K,常压条件下氮在钢液中溶解度的计算,氮在钢液中的溶解反应:

式中,[%N]为常压下氮在钢液中的溶解度;KN为氮溶解反应平衡常数;PN2为氮气在大气中的分压;fN为钢液中氮的活度系数。

等式两边取对数,进而得到:

溶解度的平衡常数KN和活度系数fN,不同研究者测定值均有一定的差异,采用R.D Pehlke 和Chipman 等人的研究结果[2],常压条件下钢液中氮的溶解度与钢液成分、温度的关系:热力学中钢液元素的含量多少都会对fN 的数

值产生影响,从而影响钢液中的平衡氮含量。由于生

产热轧带肋钢中的S、P、O、Cr、Mo、Ni 等元素的含量较低,设定其对N 的活度系数的影响可忽略。因此,整理上式可得氮在钢液中溶解度公式:

式中:ω[j]为钢中组元质量分数%;ejN为元素一阶相互作用系数;rjN为元素二阶相互作用系数。

1873K 温度下钢液中各元素对N 的一、二阶相互作用系数如表1所示。

表1 1873K 温度下各元素对氮的相互作用系数

考虑钢中Cr、Mn、Ni 含量低不予考虑其对氮的相互作用系数,将以上参数代入整理得氮在钢液中的溶解度和温度间的关系式:

在1813~1873K 的温度范围内,通过公式(6)计算可知,钢中氮的理论溶解度在0.0503%~0.0508%。从而可看出,与八钢炼钢厂目标控制热轧带肋钢筋HRB400E 氮含量90×10-6~120×10-6还要高。故结合LF 钢包吹氮及控氮工艺可以将钢中氮含量限定在合适的范围内,在理论上证明了LF钢包吹氮进行钢液增氮的可行性。

4.2 钢包增氮控氮配加钛铁合金原理

在精炼LF 冶炼过程向带有钢水的钢包进行吹氮操作,如图1所示,同时配加含有微量合金元素的钛铁合金。吹氮会产生弥散分布的氮气泡,其搅拌作用可使钢液温度和合金元素成分更加均匀,同时弥散分布在钢液中的氮气泡不仅可以改善钢液内氮合金化的动力学条件,还可以使气—液两相的接触面积增大,增大氮原子与碳及与微量合金元素的反应几率,进而生成对应的碳氮化物,起到强化作用。

图1 钢包吹氮示意图

5 钢包吹氮加含钛合金生产HRB400E 试验

5.1 试验方案

工艺路径:高炉铁水→150t 顶底复吹转炉→精炼LF→连铸。

试验钢种:HRB400E 试验,依据加钒工艺HRB400E 成分,初步设计钢包吹氮配加含钛合金的试验钢成分,先少量多次试验摸索,根据力学性能进行优化调整,最终确定试验成分见表2。

表2 试验钢成分要求 ω%

转炉脱氧合金化钢包成分按中下线控制;钢包到精炼,只做成分轻微微调;钢包吹氮要求:钢包到LF 炉后实施钢包底吹氮气,底吹流量均设定为30 Nm3/h,精炼送电10min 后配加含钛合金,软吹8min,精炼总时间控制在20~35min。

通过试验确认钢包吹氮初始及吹氮配加钛合金后上钢终点氮含量变化,分析钢液中增氮情况及试验钢材的力学性能是否满足国标要求。

5.2 试验结果及分析

(1)试验20 炉,转炉出钢温度控制在1630℃~1680℃,终点碳控制0.08%~0.16%,钢包到精炼初始及精炼终点进行取样氮分析。试验结果见图2。

图2 吹氮前后钢中氮数据比对

从图2 中看出,LF 钢包吹氮前钢中的氮含量在54×10-6~78×10-6,经过吹氮及配加含钛合金且吹氮结束后,钢中氮含量在91×10-6~116×10-6。钢中氮含量有上升且上升较为明显。

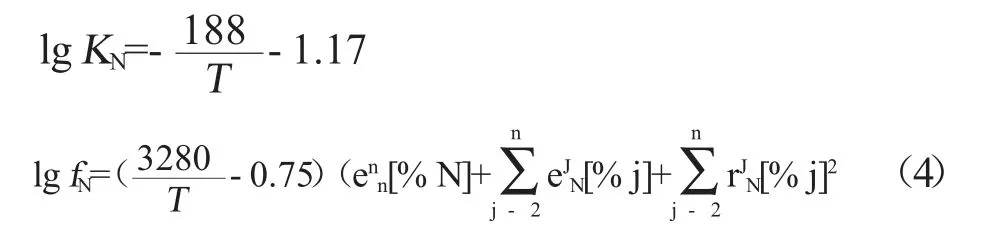

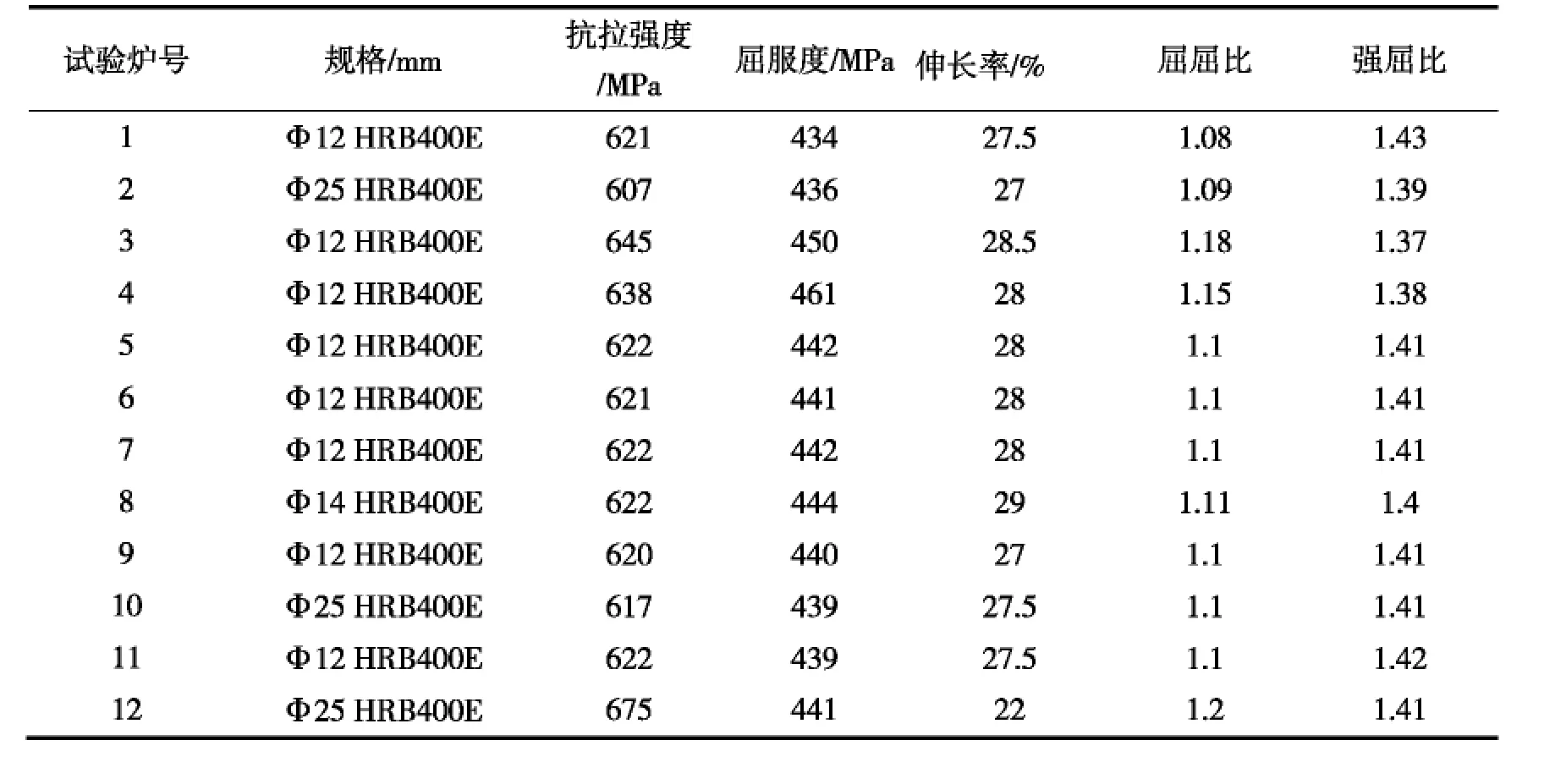

(2)试验钢的力学性能。在现有轧制工艺下进行组织轧制不同规格的线材,其力学性能如表3所示。

表3 试验钢轧材力学性能

续表3

试验钢种HRB400E 轧制Φ12mm、Φ14mm、Φ16mm、Φ25mm 规格材质,力学性能均满足国标要求,其屈服强度在434~467MPa 范围波动,均值为446.7MPa。

(3)试验钢材金相组织。

随机抽取2 炉钢进行金相组织分析,如图3所示,金相组成为铁素体+珠光体,晶粒度等级9 级。从图3 中可以观察到铁素体晶粒及晶界中有细小析出物。析出物能实现铸态缺陷弥合、再结晶(碳)氮化物析出、晶粒细化,实现钢筋的性能优化。

6 结束语

150tLF 炉生产热轧带肋钢控氮的试验表明:钢包吹氮配加含钛合金能实现增加钢中氮含量;通过金相分析可观察到铁素体晶粒及晶界中有细小析出物,有效发挥了微合金化元素的作用,同时试验钢种轧制的钢材力学性能均满足要求。在保证产品的成分和性能合格条件下,试验结论为减少贵重合金降低生产成本提供可靠依据,同时也为后续如何稳定增氮控氮研究奠定了基础。