AFM变载荷刻划硅基底的分子动力学研究

2020-05-23马艳,彭俊

马 艳,彭 俊

(同济大学 物理科学与工程学院,上海 200092)

引 言

原子力显微镜(AFM)技术是一种原子级别的检测与加工技术。在非接触模式下,它可以利用探针与样品表面相互作用时微悬臂所发生的弯曲来检测样品的表面形貌;在接触模式下,它可以令探针与样品直接接触与刻划,从而加工出纳米级的图案。相比其他的微纳加工技术,AFM机械刻划技术具有分辨率高、材料适用范围广、环境要求低、可进行原位测量等优点[1],具有广泛的应用前景。在实际刻划过程中,切屑与隆起的产生、沟槽的表面质量以及针尖的磨损是影响加工效果的几个主要方面[2-4]。针对这些问题,通常可采用的研究方法有扫描电子显微镜(SEM)技术、有限元分析、分子动力学模拟等方法。其中,分子动力学模拟方法具有成本低、操作简便、易于重复与扩展,可以实时考察针尖的磨损和基底形变等优点[5],是研究纳米刻划过程的重要方法。

早在20世纪80年代,美国劳伦斯实验室开拓性地将分子动力学方法应用于机械加工领域。之后有了第一代和第二代纳米切削过程的分子动力学模型[6-7],目前常用的研究模型为第二代模型的改进型[8]。在此基础上,闫永达等研究了铜的刻划过程,指出不同载荷下刻划体系具有不同状态,它们对应于不同的势能变化曲线[9]。目前对AFM刻划硅的分子动力学研究较充分的几个方面有:材料去除方式与形变机理[10]、不同区域的形变类型[11]、脆塑转变[12]、位错的形成和扩展[13],以及加工参数对刻划效果的影响[14-15]等。但是还存在一些不足之处,如探针的简化模型未考虑前后角与左右角的影响、对表面形变类型缺乏有效的判定依据、对切屑分布缺乏定量的分析。另外,已有模拟都假定刻划过程为恒定载荷,但在实验当中变载荷刻划更为普遍,因此有必要研究变载荷条件下的刻划过程。

针对以上问题,本文基于改进的分子动力学模型,对纳米尺度下金刚石探针在硅基底表面的变载荷刻划过程进行了模拟,分析了刻划速度、针尖半径和探针锥角对沟槽形貌和切屑分布的影响。

1 模拟方法

1.1 模型的建立

本文对以往的模型进行了以下几点改进:

1) 区域四周采用周期性边界条件,以消除边界效应和尺度造成的影响;

2) 探针按照实际的形状设为四面锥形,并设为非刚体,使之能够描述探针本身的形变,如针尖的磨损;

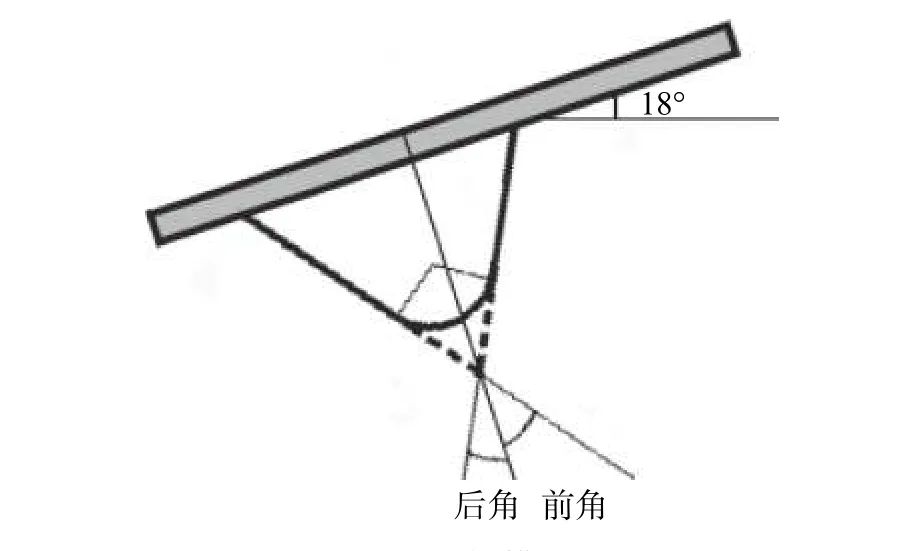

3) AFM在接触模式下有一个预置的z偏置,以使针尖靠近基底表面,故探针整体有个18°的倾斜。

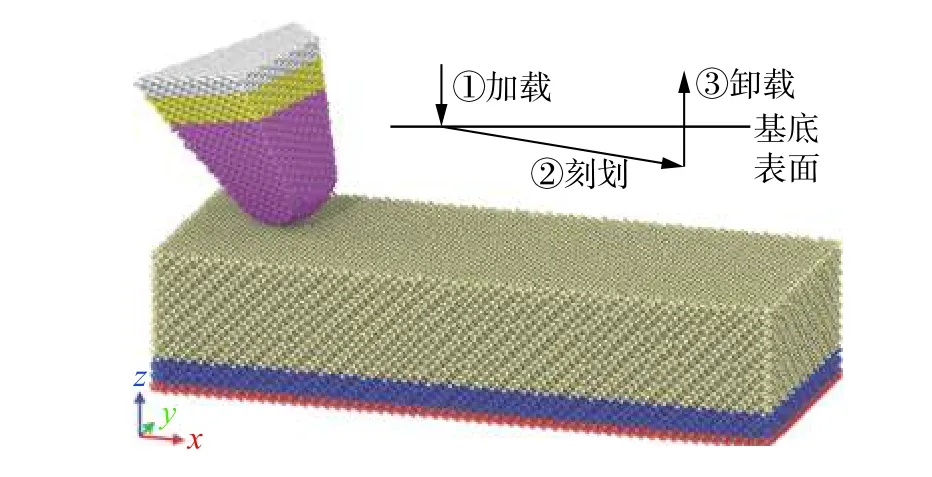

图1是刻划开始前的模型。区域四周采用周期性边界条件,下方采用固定边界条件,上方为自由边界条件。刻划过程分为加载、变载荷刻划、卸载三步。其中刻划阶段的载荷随刻划距离成线性增加,使得刻划为斜刻。模型主要分为基底和探针两部分。

图1 AFM刻划模型Fig. 1 The model of AFM scratching

基底为Si材料,尺寸为31 nm×12 nm×7 nm,从下往上分为固定层、恒温层、牛顿层三个区域。固定层原子保持固定,以防止原子向下溢出;恒温层用于模拟环境室温293 K;牛顿层为自由运动原子,不施加额外的约束力,其运动由牛顿第二定律描述。

探针按照实验中常用的金刚石硬针,设为四面锥形,前后角分别为25°、10°,左右角为17°,高度约7 nm。探针整体向前倾斜18°,如图2所示。受计算量的限制,针尖半径设为3 nm,小于实际的针尖半径。探针设为非刚体,从上往下也分为固定层、恒温层、牛顿层三个区域,其中探针的牛顿层与基底的牛顿层在刻划过程中直接接触。

图2 探针模型Fig. 2 The model of AFM probe

整个体系采用微正则系综NVE进行约束,其中恒温层外加速度校正,以使其保持在室温。时间步长为1 fs,刻划距离为20 nm。探针的载荷随刻划距离的增加而增加,最终刻划深度达到4 nm。之后是卸载,直到探针与基底完全分开。

模拟共分三组,一组比较刻划速度;一组比较针尖半径;最后一组比较探针的锥角。计算过程采用开源软件Lammps,可视化结果采用ovito。

1.2 势函数的选择

势函数可分为对势和多体势。对势是将总的作用归结为原子的两两相互作用;多体势则是在对势的基础上计入“多体效应”,当计算两个原子的相互作用时,考虑其他原子或电子的影响。

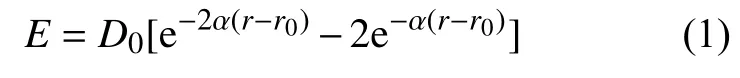

本文的模拟中涉及两种原子,C和Si。对碳化合物和半导体材料较合适的势函数是Tersoff势,它是在对势Morse势的基础上考虑“键序”影响的一种多体势,能够描述化学键的断裂、形成。Morse势包含排斥项和吸引项两项,其表达式为

式中:D0为结合能;为弹性模量;r为两原子的相对距离;r0为平衡距离。

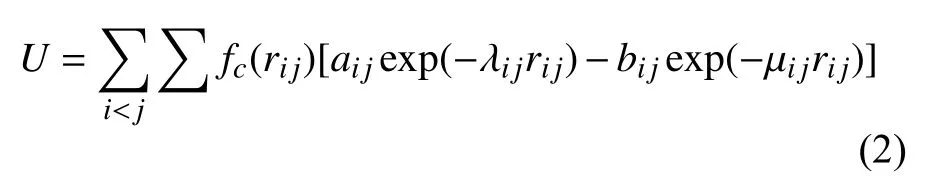

Tersoff势的势函数形式为

式中:fc(rij)为截断函数或开关函数;aij、bij为多体效应因子,它影响原子i和j之间的成键强度。式(2)右边两项分别表示排斥力和吸引力。

Tersoff势的参数来自文献[16]。

1.3 局部结构的分析

共近邻分析法(common neighbor analysis,CNA),可用来描述原子之间的成对情况。首先根据晶格类型来确定截断半径,以确保划定的范围内包含所需的近邻原子。对于面心立方(facecentered cubic, FCC)和密堆六方(hexagonal closepacked, HCP)结构,截断半径介于第一近邻层和第二近邻层之间;对于体心立方(body-centered cubic, BCC)结构,截断半径则介于第二近邻层和第三近邻层之间。CNA可以区别FCC、HCP和BCC,但是不适用于金刚石结构。金刚石结构的第一近邻原子之间没有共近邻原子,第二近邻层和第三近邻层也不便于分开。为此可采用改进型的CNA,先辨认第一近邻,再辨认这些原子的近邻原子,从而得到二级近邻的列表。用CNA计算这12个二级近邻原子,如果它们位于FCC晶格位置,则中心原子为体心金刚石结构;如果是HCP,则中心原子是六边形金刚石结构。

文中后续提及的结构辨认算法就使用了上述改进型的CNA。关于该算法的详情,参见文献[17]。

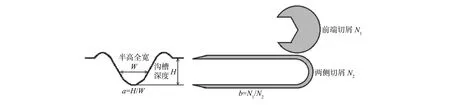

1.4 切屑分布的评价指标

实际刻划受到诸多参数的影响,可以分为两个方面,沟槽的形貌和切屑的分布,相应地可以定义两个评价指标:(1)沟槽的深宽比a=H/W,H为沟槽最低点相对于基底上表面的深度,W为沟槽的半高全宽;(2)前端切屑与两侧切屑的比例b=N1/N2,N1为针尖前端团状切屑的量,N2为沟槽两侧条形切屑的量。图3为切屑分布示意图。

当探针形貌和刻划深度固定时,好的加工参数意味着沟槽越深同时越窄,也就是a越大,加工参数越好。另外,由前述可知,针尖前侧的团状切屑在卸载时会随探针一同离开基底表面,因此影响沟槽最终表面形貌的主要因素是两侧的切屑。好的加工参数意味着切屑向前端集中,而两侧的切屑越少越好,也就是b越大,加工参数越好。以下各组模拟中,均以a为主要评价指标来进行讨论,b则作为辅助评价指标。

图3 切屑分布的示意图Fig. 3 A schematic diagram of the pile distribution

2 模拟结果和讨论

2.1 刻划速度对刻划效果的影响

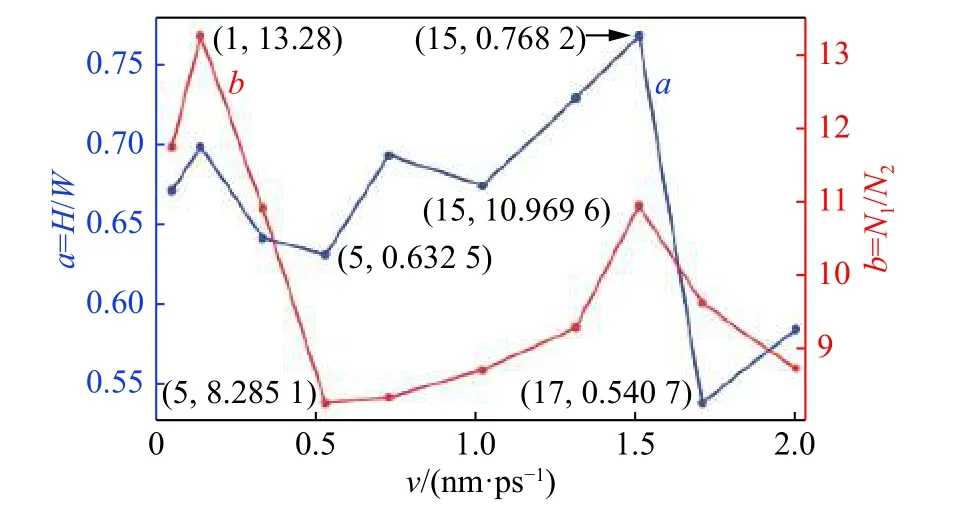

设针尖半径为3.0 nm,水平刻划速度分别为 0.1 nm/ps、0.3 nm/ps、0.5 nm/ps、0.7 nm/ps、1.0 nm/ps、1.2 nm/ps、1.5 nm/ps,刻划方向沿硅的晶向[100]。图4为探针完全卸载后,两个评价指标a和b随速度的变化情况。当刻划速度小于1.5 nm/ps时,a在0.63~0.77之间波动;在1.5 nm/ps处取得最大值;超过1.5 nm/ps后,a降至最小值。因此对a,刻划速度取1.5 nm/ps较好,对b,刻划速度取0.1 nm/ps或者1.5 nm/ps都能使b达到局部最大值。因此综合起来,刻划速度取1.5 nm/ps是比较适宜的。

图4 不同刻划速度下的切屑分布Fig. 4 The pile distribution on different scratching velocity

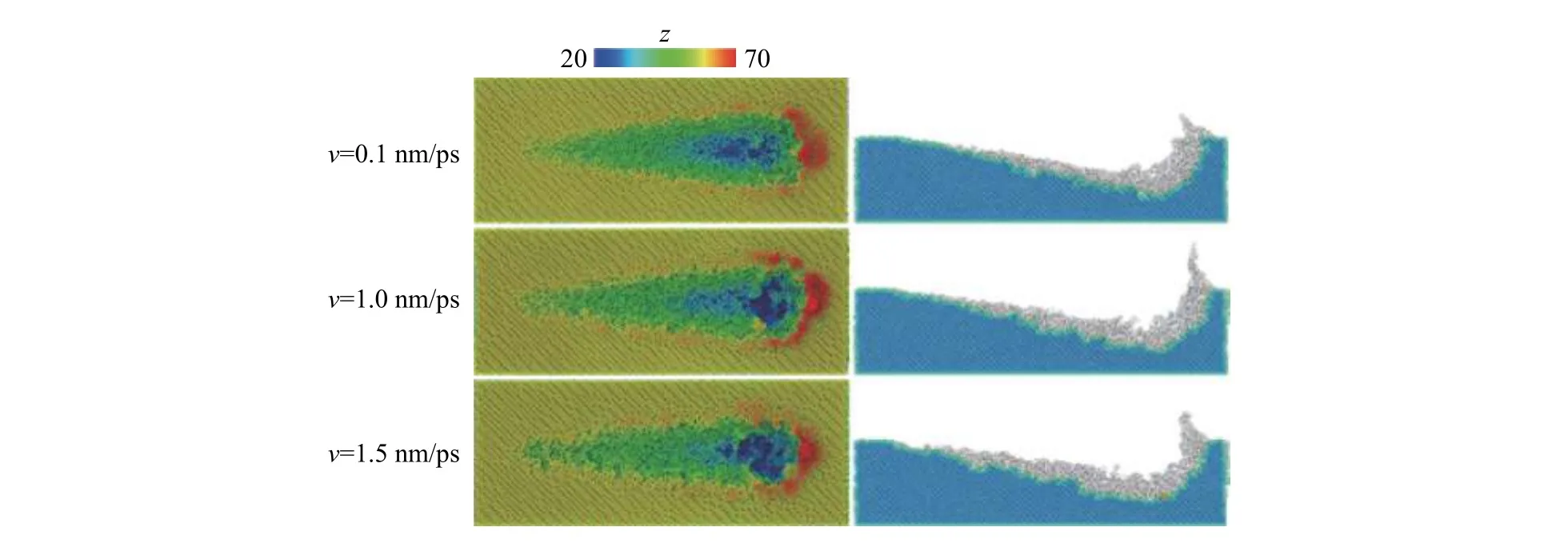

图4有三个特殊点且分别对应v的0.1 nm/ps、1.0 nm/ps、1.5 nm/ps,图5是这三个点所对应的刻划体系的俯视图和侧视图。左列为俯视图,图中按原子的z坐标进行着色;右列为侧视图,图中按原子的局部结构进行着色。从俯视图可以看出,刻划速度对刻划的表面形貌影响不大,只对沟槽的轮廓有略微的影响。当速度为0.1 nm/ps时,沟槽轮廓较为平滑;当速度为1.5 nm/ps时,沟槽轮廓较为粗糙。从侧视图可以看出,刻划会使沟槽表面形成一层非晶层。随着刻划进行,沟槽的深度增加,非晶层的厚度也增加。

图5 不同刻划速度下的俯视图与侧视图Fig. 5 The vertical view and lateral view piles distribution on different scratching velocity

综上所述,随着刻划速度的增加,b值先减小,在0.7~1.2 nm/ps范围内达到最小,之后再增大。刻划速度对沟槽表面的影响不大,刻划速度宜取1.5 nm/ps。

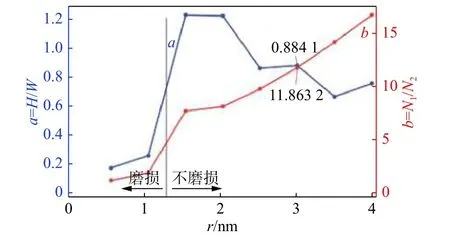

2.2 针尖半径对刻划效果的影响

模拟中刻划速度设为1.5 nm/ps,针尖半径分别为0.5 nm、1.0 nm、1.5 nm、2.0 nm、2.5 nm、3.0 nm、3.5 nm、4.0 nm。图6是探针完全卸载后,两个评价指标a和b随速度的变化情况。由图可知:随着半径r的增大,a先增大,在r=1.5 nm处达到最大,之后波浪式地减小;b则随r的增大而增大。由于不存在一个r使a和b同时达到最大,因此需要折中考虑a和b。a和b相交于r=3.0 nm处,此处的a和b都能达到较大。因此针尖半径应当设在3.0 nm附近。

图6 不同针尖半径时的切屑分布Fig. 6 The pile distribution on different probe radius

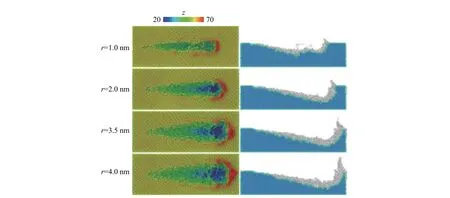

图6中有四个点最特殊,对应r=1.0 nm、2.0 nm、3.5 nm、4.0 nm。图7是这四个点所对应的刻划体系的俯视图和侧视图。从俯视图可以看出,在相同刻划速度、刻划距离和刻划深度条件下,针尖半径的增大会导致沟槽的增宽,但是对沟槽的轮廓并没有太大影响。从侧视图可以看出,当针尖半径大于1.0 nm时,针尖半径的增加会使沟槽前侧的切屑增多,但对沟槽表面的非晶层影响不大。

图7 不同针尖半径时的俯视图与侧视图Fig. 7 The vertical view and lateral view piles distribution on different probe radius

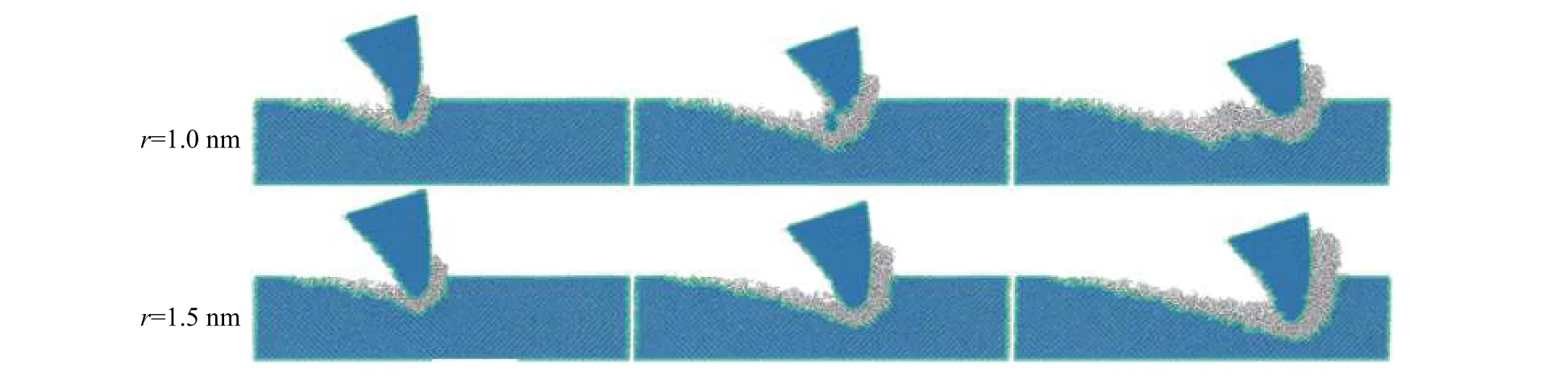

图8对比了r=1.0 nm与r=1.5 nm时探针在不同刻划时刻的磨损和形变情况。当r=1.0 nm时,针尖在压入基底的过程中发生形变,随着刻划的进行,针尖发生断裂,使得后续的刻划深度大大小于开始时的刻划深度。当r=1.5 nm时,针尖在压入基底的过程中也发生了一定的形变,随着刻划的进行,针尖向后弯曲,但并未断裂,最后卸载后,探针能恢复到压入前的形状。由此可见:r=1.0 nm时,探针发生了磨损;而r=1.5 nm时,针尖只发生了弹性形变;当r小于1.0 nm时,情况与r=1.0 nm类似;r大于1.5 nm时,情况与r=1.5 nm类似。

图8 r=1.0 nm时探针的磨损和r=1.5 nm时探针的形变Fig. 8 The wears and tears of probe(r=1 nm)and the deform of probe(r=1.5 nm)

2.3 探针锥角对刻划效果的影响

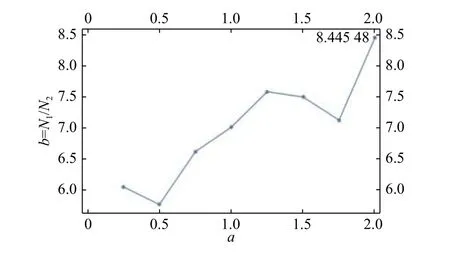

由于探针前后角与左右角并不相同,因此为了考察锥角的影响,需要对探针的各个角进行同步的放缩,放缩的倍数用放缩因子a来表示。模拟中,a分别取 0.25、0.50、1.00、1.25、1.50、1.75、2.00,刻划速度取为1.5 nm/ps,针尖半径为3.0 nm,其余参数与前面的模型相同。图9显示了b值随放缩因子a的变化情况。可以看出:b有随a的增大而增大的趋势,但是在a=0.50、1.00、1.50、1.75处有偏离(变小);当a=2.00时,b达到最大值。

图9 不同锥角时的切屑分布Fig. 9 The pile distribution on different probe wedge angles

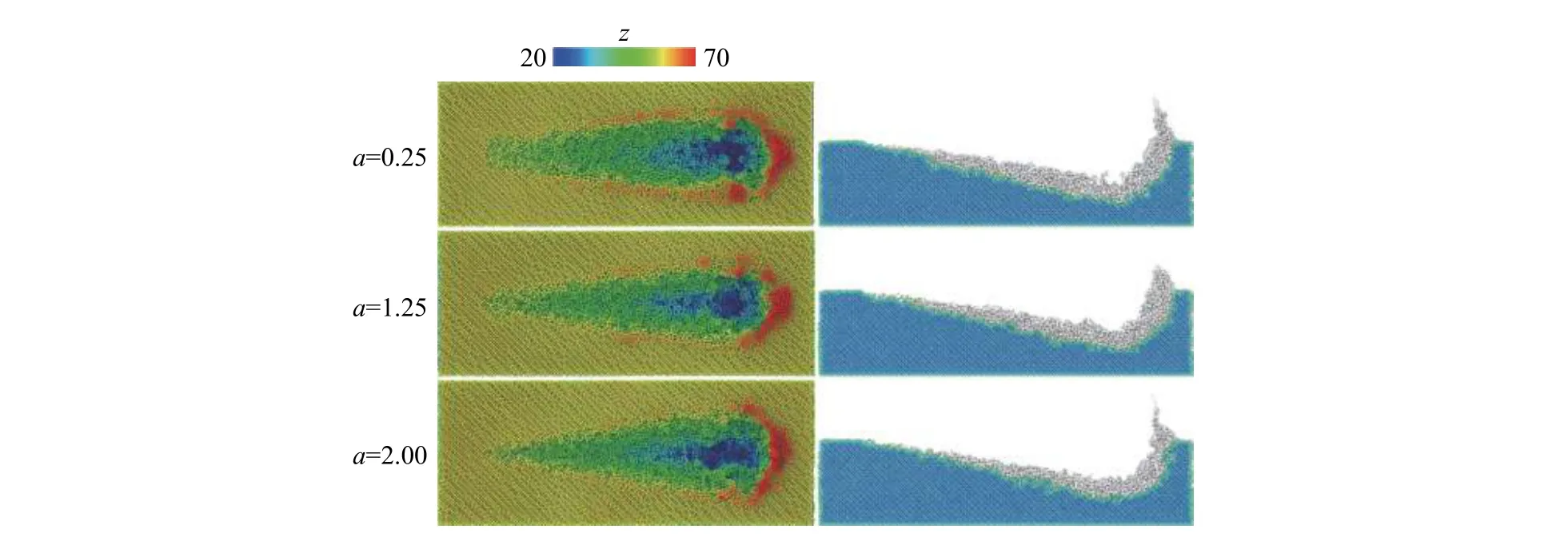

图10为三个有代表性的刻划体系的俯视图和侧视图,分别对应放缩因子为0.25、1.25、2.00。从俯视图可以看出:在针尖半径一定的情况下,探针的锥角只影响沟槽的外侧;当a=0.25时,沟槽外侧的切屑较多;当a=2.00时,沟槽的外侧切屑较少。从侧视图可以看出,锥角对沟槽表面的非晶层影响不明显,当a增加时,非晶层的厚度略微有所增加。

综上,b有随a的增大而增大的趋势,当a=2.00时,b达到最大值。a的增大对沟槽的表面形貌没有明显影响。

图10 不同锥角时的俯视图与侧视图Fig. 10 The vertical view and lateral view pile distribution on different probe wedge angles

3 结 论

本文利用分子动力学方法研究了AFM探针刻划过程中的表面形变和切屑形成的规律。得到如下结论:

(1)刻划速度对沟槽表面的影响不大。为了使切屑更少地留于基底表面,刻划速度应当小于0.3 nm/ps或大于等于1.5 nm/ps。

(3)较大的锥角有利于减少基底表面的切屑分布。

本文的工作为基于AFM探针纳米加工与纳米操纵技术的研究提供了参考。