基于有限元分析对液压机结构的优化设计

2020-05-21张欣达

张欣达

(西山煤电(集团)山西支护器材开发有限责任公司, 山西 太原 030053)

引言

锻压设备在机械行业中占据相当重要的地位,锻压设备的能力、数量不仅决定国家的机械加工水平,而且还能够反映国家的工业生产水平。经统计表明,机械工业相对发达的国家所拥有的锻压设备的数量为所有机床设备的30%左右。液压机作为一种通用的锻压设备,通过液压传动技术进行压力加工,是目前应用最为广泛的锻压设备[1]。近年来,随着我国各行业领域的高速发展,对优质合金钢、耐热合金钢的需求量越来越大,对自由锻件的尺寸和精度要求越来越高。在此新形势、新背景下对液压机的性能(锻造速度和精度)提出了更高的要求。因此,需对液压机的机构进行优化,使其锻造速度和锻造精度满足产品的要求。

1 液压机工作原理

液压机是通过液压传动技术实现压力加工的锻造设备,其工作介质为液压油。液压传动主要经历两次能源转换,首先是基于动力装置赋予液压油获得相应的压力能,然后将具有压力能的液压油转换为机械能。液压机主要由本体、控制系统以及液压泵站三部分分系统组成。其中,液压泵站为液压机的动力源;控制系统通过控制设备中液压油的压力和流动方向完成相应的机械操作;本体为液压机的执行机构[2]。

工作原理:将液压油充满液压机的液压油缸中,油缸内一端为小柱塞,另一端为大柱塞。当对小柱塞施加一个外力F1,则作用液压油上的单位压力为P:

式中:P为液压油上的单位压力;F1为作用于小柱塞上的作用力;A1为小柱塞的横截面积。

根据液压油静压力传动原理,作用于大柱塞的作用力为F2:

上述原理中的小柱塞为液压机中液压泵中的柱塞,大柱塞为液压机设备中工作油缸的柱塞。因此,可根据生产需求增大液压机设备中工作油缸的柱塞面积,获取较大的压力。

2 液压机结构特点与存在问题

传统液压机的结构为三梁四柱式结构,该结构液压机的重心较高,在实际冲压过程中导致其本体的晃动很大。因此,当前应用最为广泛的液压机为下拉式结构。目前,液压机的通用结构主要由上横梁、立柱、回程缸、固定横梁、工作缸、下横梁以及高压管等组成[3]。液压机与其他锻压设备的相比具体如下特点:

1)液压机能够获取更大的工作压力、工作行程,能够实现对更大更高工件的加工;

2)液压机在对零件加工过程中工作非常平稳,其所产生的撞击和振动均很小;

3)液压机结构简单,便于生产、制造;

4)大功率高速电机的应用大大提升了液压机的工作效率。

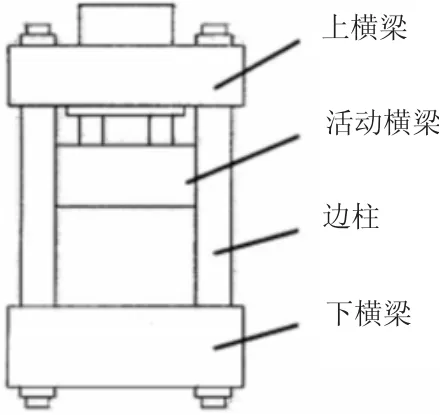

本文所研究的液压机的类型为单动薄板冲压液压机,具体型号为HJY27-630。该液压机的结构如图1 所示。

图1 液压机结构示意图

如图1 所示单动薄板冲压液压机的主要部分包括有:上横梁、活动衡量、边柱以及下横梁。该型号液压机为重型机械,所有部件均采用钢板焊接而成,导致其制造成本较高。经计算可得,单动薄板冲压液压机上横梁、活动衡量以及下横梁所耗费钢材的成本占该产品总成本的70%以上。因此,本文将对液压机的关键部件进行有限元分析的基础上,对关键部件进行优化设计,达到减重降成本的目的[4]。

3 液压机关键部件的仿真与优化设计

本节以液压机上横梁为研究对象,详细说明基于有限元分析实现对上横梁结构优化达到减重目的的思路。

3.1 上横梁模型的搭建

上横梁模型搭建时需作出如下假设:

1)假设液压机上横梁结构中的焊接质量是可靠的,将整个液压机近似看为一个整体;

2)对液压机中各个细微结构做简化处理;

3)将液压机机架所采用的材料近似为相同的材料,即液压机的密度是均匀分布的[5]。

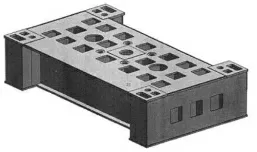

基于上述模型搭建原则,对液压机上横梁中的油道、吊耳以及圆角进行简化处理,只保留上横梁部件中的关键结构,所搭建的上横梁的有限元模型如图2 所示。

图2 液压机上横梁结构的有限元模型

网格划分结果:根据仿真要求将上述上横梁结构有限模型划分为52 804 个节点,共包含有26 714个单元。

载荷的确定:根据液压机的工况,设定最恶劣工况下外界载荷确定如下:液压缸所承受的力为6.17×106N;缓冲油缸所承受的力为4.9×106N;平均残余应力为1.6×105N。

3.2 仿真结果的分析

经仿真分析可得:液压机上横梁上述工况下的最大应力发生在螺母处。液压机在实际工作中,上横梁所受到的载荷是由液压缸的作用力和边柱对上横梁的作用力共同导致的,因此其所承受的最大应力集中到上横梁螺母的位置,且最大应力值为85 MPa。上横梁所选用的材料为Q235 号钢。即,上横梁的许用应力235 MPa 远大于其在最恶劣工况下的最大应力值。

此外,通过应变云图来看,液压机上横梁在上下方向的最大位移变形为0.31 mm;在前后方向的最大位移变形为0.055 mm;在前后方向的最大位移变形为0.09 mm。

综上所述,液压机上横梁应力集中位置处的最大应力远小于Q235 的许用应力;最大位移变形很小。因此,液压机上横梁的优化空间很大。

3.3 液压机上横梁结构的优化设计

结合3.2 的仿真结果和液压机上横梁钢板的焊接标准对钢板的厚度进行重新调整,并通过仿真手段验证改进后钢板厚度的强度要求是否能够满足实际生产的需求。经过多次调整、仿真结果得出上横梁结构的最终优化尺寸如表1 所示。

表1 液压机上横梁机构的优化前后对比

如表1 所示,对液压机上横梁结构进行优化设计后关键位置钢板的厚度均被减小,使得液压机的整体减重18.6%。此外,上横梁结构改进后的最大应力比改进前大105 MPa,变形量比改进前大0.01 mm。综上所述,改进后的上横梁结构的强度满足实际生产需求。

4 结语

液压机作为当前机械行业中应用最为广泛的锻压设备,其关键零部件均是采用焊接工艺连接固定的。经分析,当前液压机的选材及厚度的最大应力及变形量远小于材料的需用应力,即说明其结构具有较大的优化空间。基于有限分析的手段对其关键部件的结构进行优化设计,达到减重的目的。实践表明,对液压机上横梁结构基于有限元分析手段优化设计后减重18.6%,且优化后的结构仍然满足实际生产的需求。