粮食筒仓储粮和卸粮状态下的仓壁侧压力试验研究

2020-05-19王振清刘海燕孟伟新徐向楠

王振清,李 莹,刘海燕,孟伟新,徐向楠,刘 旭

(河南工业大学土木工程学院,郑州 450001)

0 引 言

中国是一个人口大国,粮食安全是治国安邦的头等大事[1-2]。筒仓因具有可以贮藏散装、粒状、液状物品,容量大、占地少、机械化程度较高、地上地下均可建设等特点,被广泛应用于粮食、建材、轻工业、物流、冶金等行业[3-4]。筒仓在卸料期间,由于储料的流动,筒壁承受的压力会急剧增大[5]。试验、模拟和工程实际中已经证实,设计中如果不考虑卸料状态下的仓壁压力变化情况,将会对筒仓造成破坏,进而引发不可估量的后果。

因此,国内外专家学者从理论分析、有限元模拟和试验3 个方面对筒仓在卸料过程中静、动态的侧压力数值变化进行了大量的科学研究。段君锋等[6]对中国、欧洲、美国规范理论计算进行了对比分析,并结合算例对水平压力、竖向压力、总摩擦力进行比较。丁永刚等[7-8]通过有限元法对钢筋混凝土筒仓进行静态和动态侧压力的模拟,并将结果与不同国家规范的计算结果进行对比,表明各国规范计算均有差异,且偏于保守。刘震等[9]通过对筒仓静态及卸料状态的模拟,发现最大仓壁静压力值出现在筒壁与漏斗的过渡部分,卸料时的仓壁动态侧压力远大于静态侧压力。Wang 等[10-11]通过有限元法研究了筒仓材料的动态特性和储料与筒仓仓壁之间的相互作用,建立了相关的模型并取得了较好的模拟结果。还有一些学者[12-17]研究了卸料时储料的流动状态,通过对筒仓卸料时储料的流态模拟,将流态变化与筒仓卸料试验结果进行对比,发现卸料时有2 种流动形式,即整体流动和管状流动,在2 种流动形式的混合区域容易产生明显的超压现象。张芝荣[18]通过对高径比为1.1 和2.2 的筒仓模型进行筒壁单侧和双侧卸料的静态压力和动态压力试验研究发现,单侧和双侧卸料时距离卸料口远的筒壁处超压系数较小;高径比不同时储料的流动状态也有所不同。王珏[19]以小麦为储料,利用筒仓缩尺模型进行小麦储料空间的静压力试验研究,发现当小麦堆载高度较低时,筒仓底部压力分布较为均匀,堆载高度越高,筒仓底部压力呈环状产生显著差异。此外, 国内外专家学者[20-24]通过实仓及缩尺模型试验发现,仓壁侧压力沿仓壁高度接近于线性分布,筒仓卸料过程中的动态压力均大于Janssen 公式的计算值,不同材质、不同高径比的筒仓超压系数、超压现象出现的位置不同。以上研究从筒仓的材质、高径比、卸料形式等不同方面进行了筒仓侧压力的分布及卸料时的动态变化情况分析,为筒仓设计提供了依据。

近年来,随着中国粮食、水泥等行业的国际化发展,涉外项目有时要求使用欧美等国家的规范。在筒仓规范方面,由于经济基础、设计参数、规范体系不同,中国、欧洲和美国在筒仓侧壁压力设计方面存在一定差异。此外,规范编制修订的部分条文需要试验数据的支撑。为此,本文以某钢筋混凝土筒仓为研究背景,制作模型筒仓,进行100%、80%和50%仓容3 种状态下的静态储粮和中心卸粮的动态试验,并利用GB50077—2017[25]、LS8001—2007[26]、EN 1991—4:2006[27]、EN 1998—4:2006[28]和ACI313—16)[29](以下简称中国、欧洲和美国规范)中仓壁侧压力的计算方法,对比分析了仓壁静态侧压力实测值与各国规范计算结果的差异,以期为规范修订和筒仓设计提供参考。

1 材料与方法

1.1 试验装置

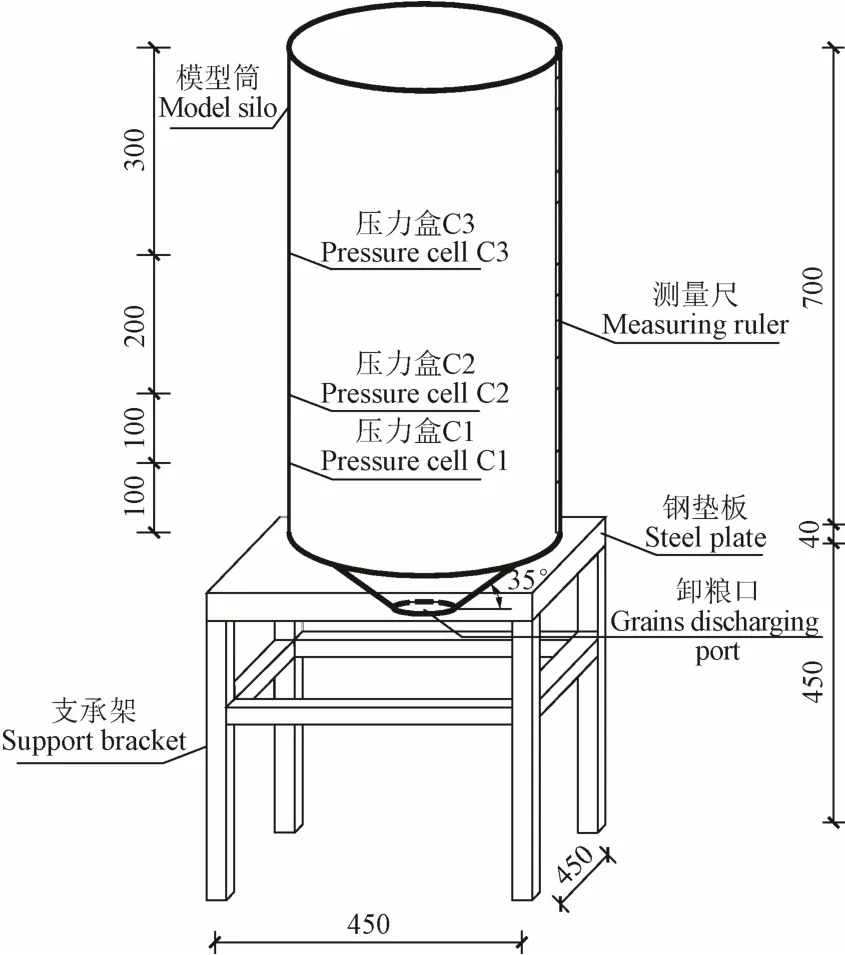

试验装置由支承架、模型筒、数据采集系统3 部分组成。支承架由角钢焊接,长宽高为450 mm×450 mm×450 mm,支承架顶部中心设一预留圆形孔洞的钢板,钢板尺寸为450 mm×450 mm×40 mm,孔洞直径为410 mm。模型筒采用厚度为5 mm 铝板加工制作,仓身直径400 mm、仓壁高度700 mm、卸粮漏斗高度109 mm,卸粮漏斗与水平面夹角35°,卸粮口直径90 mm,筒内壁涂刷水泥浆,装粮时卸粮口封闭。数据采集系统由压力盒、DH59222动态应变仪、计算机、测量尺、摄像机等设备组成。压力盒直径30 mm,量程50 kPa,共3 个,自仓壁由下而上固定于仓壁内侧距仓壁下边缘100、200 和400 mm 处,编号为C1、C2、C3,如图1 所示。DH59222 动态应变仪与压力盒、计算机相连,连续监测压力盒读数;测量尺最小刻度为1 mm,粘贴于仓壁内侧;摄像机全程监测记录储粮下落情况,与测量尺读数结合,计算出储粮的实时出粮高度。

1.2 试验材料

在粮食行业中,一般均以小麦计算仓容,故本文采用小麦为填充物料,进行储粮静态与仓底中心卸粮试验。根据GB /T 5498—2013[30]、三轴压缩试验和直剪试验,测得试验小麦自然休止角30°,外摩擦角22°,含水率12.67%。采用5 个相同的量筒称取体积为500 ml 的小麦分别称质量,取平均值作为小麦容重,测得小麦容重为7.3 kN/m3。

1.3 试验方案

1.3.1 储粮状态的仓壁静态侧压力试验

将小麦缓慢倒入模型筒中,装至距离筒仓上边缘的0、160 和370 mm 处,即筒仓储粮的100%、80%和50%仓容,待压力盒数据稳定后采集5 s 数据。

图1 筒仓模型 Fig.1 Silo model

1.3.2 卸粮状态的仓壁动态侧压力试验

静态试验数据采集完毕后,打开卸粮口,利用摄像机记录小麦的下落状态及粮堆表面至筒仓上边缘的实时距离,利用DH59222 动态应变仪连续采集和记录压力盒读数,待小麦全部卸出5 s 后停止数据采集。

100%、80%和50%仓容各进行3 组试验,共计9 组。

2 结果与分析

2.1 仓壁静态侧压力实测值与规范计算值的比较

2.1.1 中国、欧洲和美国规范计算规定

根据GB50077—2017[25]及LS8001—2007[26],本文的试验筒仓属于深仓(图2),筒壁段储料顶面或者储料锥体重心以下距离s 处单位水平面积上的水平压力ph(kPa)按照式(1)计算:

式中γ 为储料的重力密度,N/m3;ρ为筒仓净截面水力半径,m;μ 为粮食与仓壁的摩擦系数;s 为储料顶面(或储料锥体重心)至计算截面的距离,m;k 为储料的侧压力系数,k=tan2(45°-φ/2);φ为储料的内摩擦角,(°)。

根据EN 1991—4:2006[27]和EN 1998—4:2006[28],深度z 处储料对仓壁的水平压力phf(z)(kPa)按照式(2)计算:

式中ph0为储料对侧壁深处的渐进水平压力,kPa;YJ(z)为杨森压力深度变化函数,YJ(z)=1-e-z/z0,其中z 为储料满仓时的等效面深度,m;z0为杨森特征深度,m。

根据ACI313—16)[29],在深度Y 处的储料对仓壁的水平压力p(kPa)和竖向压力q(kPa)按照式(3)~(4)计算:

式中k1为储料的侧压力系数,k1=1-sinφ;RH为筒仓面积与周长的比值,m。

中国、欧洲和美国规范的储料参数取值见表1。

图2 深仓尺寸及压力分析 Fig. 2 Size and pressure analysis of slender silo

2.1.2 仓壁静态侧压力实测值与规范计算值的对比分析

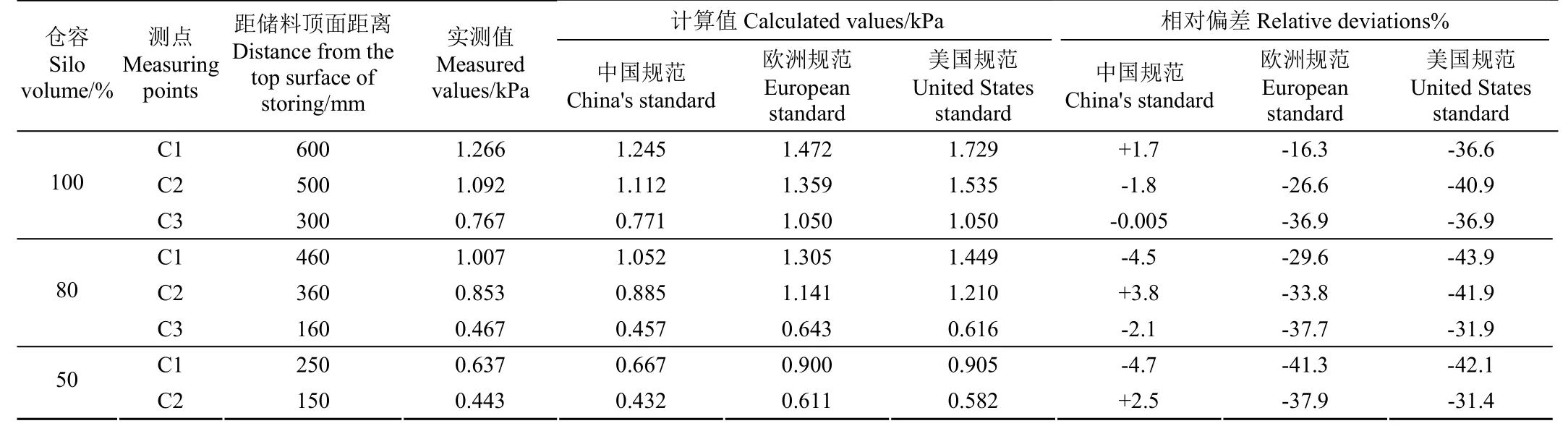

以100%、80%和50%仓容的C1、C2、C3 测点为对象,计算得出中国、欧洲和美国规范的仓壁静态侧压力计算值,将3 种仓容各3 组的压力盒实测值的平均值作为仓壁静态侧压力实测值,结果如表2。

由表2 可知,在100%仓容时,C1、C2 和C3 测点的仓壁静态侧压力实测值分别为1.266、1.092 和0.767 kPa,中国规范的计算值分别为1.245、1.112 和0.771 kPa,欧洲规范的计算值分别为1.472、1.359 和1.050 kPa,美国规范的计算值为1.729、1.535 和1.050 kPa。C1 测点的仓壁静态侧压力实测值与中国、欧洲和美国规范仓壁静态侧压力计算值的偏差率分别为+1.7%、-16.3%和-36.6%,C2 测点分别为-1.8%、-26.6%和-40.9%,C3 测点分别为-0.005%、-36.9%和-36.9%。仓壁静态侧压力的实测值与中国规范的计算值偏差率最小,与美国规范的偏差率最大。除C1 测点外,所有的仓壁静态侧压力实测值均小于中国、欧洲和美国规范的计算值。说明欧洲和美国规范相较于中国规范更为保守。

表1 中国、欧洲和美国规范的水平压力计算参数取值 Table 1 Horizontal pressure calculation parameters in China, United States, and European standards

80%仓容时,C1、C2 和C3 测点的仓壁静态侧压力实测值分别为1.007、0.853 和0.467 kPa,利用公式(1)~(3)计算得到对应的中国规范计算值分别为1.052、0.885和0.457 kPa,欧洲规范计算值分别为1.305、1.141 和0.643 kPa,美国规范计算值分别为 1.449、1.210 和0.616 kPa;C1 测点的仓壁静态侧压力实测值与中国、欧洲和美国规范计算值的偏差率分别为-4.5%、-29.6%和-43.9%,C2 测点分别为+3.8%、-33.8%和-41.9%;C3 测点分别为-2.1%、-37.7%和-31.9%。仓壁静态侧压力实测值与中国规范计算值的偏差率最小,与美国规范的偏差率最大。其中C3 测点的仓壁静态侧压力实测值大于中国规范的计算值,C1、C2 测点的仓壁静态侧压力实测值均小于中国、欧洲和美国规范的计算值,说明欧洲和美国规范安全储备均高于中国规范。

50%仓容时,C1、C2 测点的仓壁静态侧压力实测值分别为0.637 和0.443 kPa,利用公式(1)~(3)计算得到对应的中国规范计算值分别为0.667 和0.432 kPa,欧洲规范计算值分别为0.900 和0.611 kPa,美国规范计算值为0.905 和0.582 kPa;C1 测点仓壁静态侧压力实测值与中国、欧洲和美国规范计算值的偏差率分别为-4.7%、-41.3%和-42.1%,C2 测点分别为+2.5%、-37.9%和-31.4%。仓壁静态侧压力实测值与中国规范计算值的偏差率最小,与美国规范的偏差率最大。C2 测点的仓壁静态压力实测值大于中国规范的计算值,C1 测点则均小于中国、欧洲和美国规的计算值,说明欧洲和美国规范的安全系数均高于中国规范。

由表2 可知,在100%、80%和50%仓容时,仓壁静态侧压力实测值与中国规范的计算值偏差率最小,与美国规范的偏差率最大。其中,100%仓容时的C1 测点、80%仓容时的C3 测点和50%仓容时C2 测点的偏差率为正,即仓壁静态侧压力实测值大于中国规范的计算值,根据GB50077—2017[25]和LS8001—2007[26]对计算结果进行修正后,仓壁静态侧压力实测值均小于规范计算值,由此可见,中国规范的安全裕度较小,在修订规范时,应对修正系数进行适当调整。而欧洲和美国规范的计算值均大于实测值,安全裕度较大。

表2 不同仓容的仓壁静态侧压力实测值与不同规范的计算值对比 Table 2 Comparison of measured static side pressure on silo wall and calculated value based on different standards under different silo volumes

2.2 仓壁动态侧压力分析

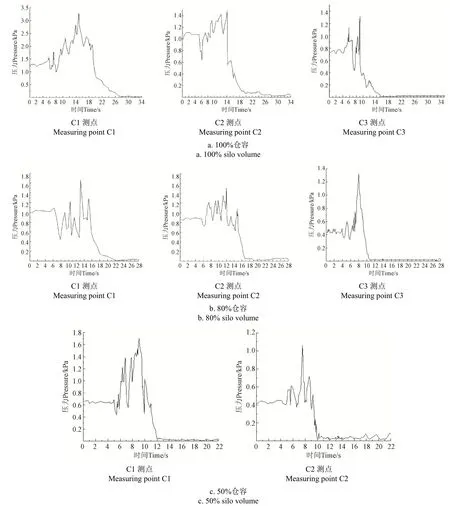

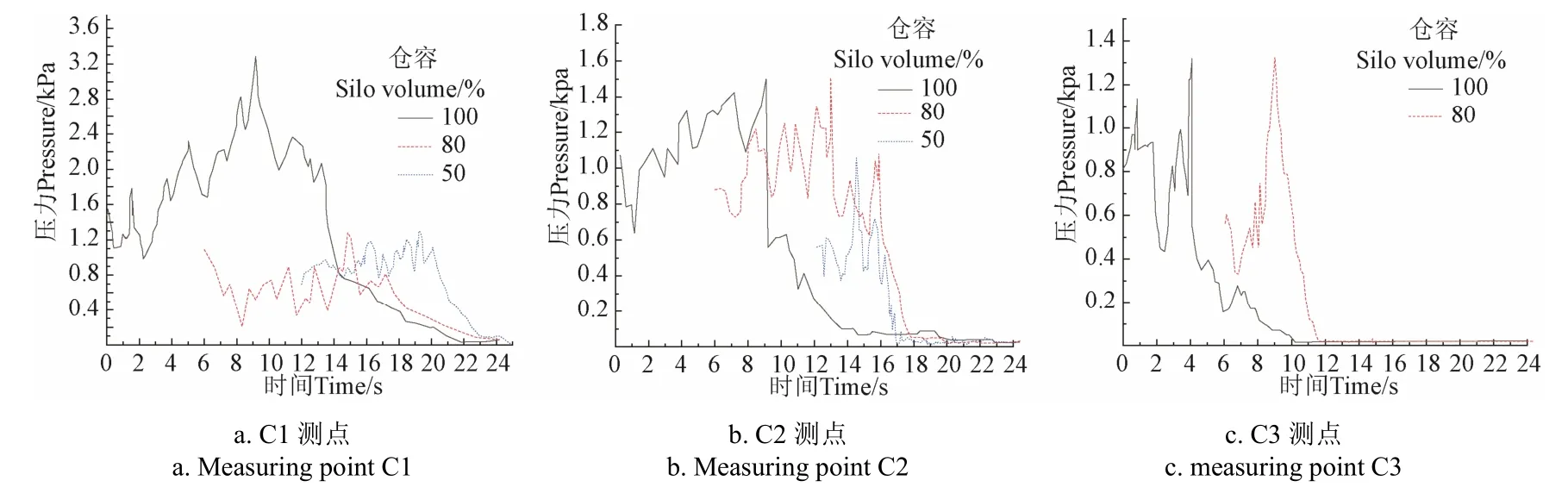

中心卸粮状态的仓壁动态侧压力试验结果表明,100%仓容的3 组卸粮时间均为24 s,80%仓容的3 组卸粮时间均为18 s,50%仓容的3 组卸粮时间均为12 s;根据压力盒读数,将每种仓容的3 组试验数据平均,绘制100%、80%和50%仓容的侧压力变化曲线,结果如图3所示,其中0~5 s 时段为C1、C2 和C3 测点的装粮稳定后的仓壁平均静态侧压力实测值,自第5 秒至卸粮完毕为仓壁平均动态侧压力实测曲线。仓壁静态侧压力与仓壁动态侧压力的实测压力峰值如表3。

由图3a 可知,100%仓容时,C1、C2 和C3 测点的仓壁动态侧压力实测值均出现先增大后减小的现象,且峰值均大于仓壁静态侧压力实测值,即出现超压现象。其中,C1 测点在第15 秒出现峰值3.489 kPa,C2 测点在第14 秒出现峰值1.504 kPa,C3 测点在第9 秒出现峰值1.328 kPa。由表4 可知,C1、C2 和C3 测点的超压系数分别为2.76、1.38 和1.73。自卸粮开始,粮堆整体下落,在第12 秒时,小麦上表面降至距仓壁上边缘140 mm 处,仓容为80%,此时C1、C2 和C3 测点的仓壁动态侧压力分别为1.869、1.425 和0.234 kPa。在第15 秒时,粮堆表面出现两边高、中间低的旋涡状下落现象,即小麦由整体流动变为管状流动状态,此时,小麦上表面降至距仓壁上边缘267 mm 处,仓容为51%,C1、C2 和C3 测点的仓壁动态侧压力分别为3.489、0.612 和0 kPa;在第14.5 秒时,小麦上表面降至C3 测点以下,第21.5 秒时降至C2 测点以下,第25 秒时,降至C1 测点以下,C1 测点压力读数为0。在第15 到第29 秒,小麦一直保持管状流动状态。

由图3b 可知,80%仓容卸粮时,C1、C2 和C3 测点的仓壁动态侧压力实测值均出现先增大后减小的现象,且仓壁动态侧压力峰值均大于仓壁静态侧压力,即出现超压现象。其中,C1 测点在第13 秒出现仓壁动态侧压力值峰1.662 kPa,C2 测点在第12 秒峰值1.509 kPa,C3测点在第8 秒出现峰值1.352 kPa。由表4 可知,C1、C2和C3 的超压系数分别为1.65、1.77 和2.90。自卸粮开始,粮堆整体下落,在第13 秒时,粮堆呈现出两边高、中间低的旋涡状下落状态,即小麦由整体流动变为管状流动状态,此时,小麦上表面在距仓壁上边缘416 mm 处,仓容为48%,C1、C2 和C3 测点的仓壁动态侧压力分别为1.662、0.872 和0 kPa;在第13 到第23 秒期间,小麦一直保持管状流动状态;在第10 秒时,小麦上表面降至C3测点以下,C3 测点压力读数为0,在第17 秒时,小麦上表面降至C2 测点以下,C2 测点压力读数为0,在第20秒时,降至C1 测点以下,C1 测点压力读数为0。在第11 秒时,小麦上表面降至距仓壁上边缘356 mm 处,仓容为50%,此时C1、C2 测点的仓壁动态侧压力实测值分别为0.721 和1.352 kPa。

由图3c 可知,50%仓容时,C1、C2 测点的仓壁动态侧压力实测值均出现先增大后减小的现象,且仓壁动态侧压力峰值均大于仓壁静态侧压力实测值即出现超压现象。其中,C1 测点在第9 s 出现峰值1.708 kPa,C2 测点在第7.5 s 出现峰值1.058 kPa。由表4 可知,C1、C2测点的超压系数为2.68、2.39;自卸粮开始,粮堆整体下落,在第9 s 时,粮堆呈现两边高、中间低的旋涡状下落,即小麦由整体流动变为管状流动状态,此时,小麦上表面降至距仓壁上边缘494 mm 处,仓容为34%,C1、C2 测点的仓壁动态侧压力分别为1.708 和0.362 kPa;在第9 s 到第17 s 期间,小麦一直保持管状流动状态;在第9.5 s 时,降至C2 测点以下,C2 测点压力读数为0,在第12 s 时,降至C1 测点以下,C1 测点压力读数为0。

结合100%、80%和50%仓容的C1、C2 和C3 数据分析可知,在中心卸粮时,C1、C2 和C3 测点的仓壁侧压力先增大后减小最终趋于0,变化趋势一致,小麦均由整体流动变为管状流动状态;C1、C2 和C3 测点均出现超压现象,100%、80%和50%仓容的最大超压系数分别为2.76、2.90和2.68。C1 测点仓壁动态侧压力实测值出现峰值的时间与小麦表面出现管状流动的时间基本一致,筒壁越靠下的位置受小麦流动状态改变的影响越大。在相同高径比时,100%、80%和50%仓容出现管状流动状态时小麦上表面距仓壁上边缘的位置分别为267、416 和494 mm,说明管状流动状态出现的位置与初始储粮的粮堆高度相关,初始储粮粮堆高度越低,小麦上表面出现管状流动的位置越低。中心卸粮过程中,由100%仓容减小至80%仓容时,80%仓容的C1 和C2 测点的仓壁动态侧压力均大于初始80%仓容的仓壁静态侧压力实测值;由80%仓容减小至50%仓容时,50%仓容的C1 和C2 测点的仓壁动态侧压力均大于初始50%仓容的仓壁静态侧压力实测值。

图3 不同仓容的各测点动态侧压力变化曲线 Fig. 3 Dynamic side pressure curve of each measuring point for different silo volumes

根据摄像机拍摄的动态图像及标尺记录的数据,绘制100%、80%和50%仓容中心卸粮时的出粮高度变化曲线,如图4 所示。由图4 可知,不同仓容的出粮高度曲线的斜率基本一致,为16.1,即各仓容的卸粮速率基本一致,卸粮速率与仓容大小无关。

中心卸粮时,100%、80%和50%仓容的平均卸粮时间分别为24、18 和12 s。不同仓容同一测点的仓壁动态侧压力变化曲线如图5 所示。根据摄像机监测的小麦动态下落图像及仓壁标尺读数,小麦顶面由整体流动状态变为管状流动状态时,100%、80%和50%仓容粮堆表面距仓壁上边缘的距离分别为267、416 和494 mm,结合静态储粮时80%和50%仓容的小麦表面距仓壁上边缘分别为160 和370 mm,过分析可知,在小麦表面距仓壁上边缘距离位于160~267 mm 时,100%和80%仓容的小麦表面均处于整体流动状态;在小麦表面距仓壁上边缘距离位于370~416 mm 时,80%和50%仓容的小麦表面均处于整体流动状态。

表3 各测点仓壁静态侧压力和动态侧压力峰值 Table 3 Peak values of static side pressure and dynamic side pressures on silo wall at each measuring point

图4 不同仓容的卸粮高度变化曲线 Fig. 4 Change curve of height of grain discharging for differen silo volumes

试验结果表明,下部测点出现仓壁动态侧压力峰值的时间滞后于上部测点;相同高径比的筒仓,在小麦表面处于整体流动状态时,不同初始仓容卸粮至同一水平面高度时,相同测点的动态侧压力不同。

图5 不同仓容相同测点的仓壁动态压力变化曲线 Figure 5 Change curve of dynamic pressures on silo wall at the same measuring point of different silo volumes

3 结 论

本文通过对直径400 mm、高度700 mm 的模型筒仓进行100%、80%和50%仓容的静态储粮及中心卸粮试验,得出以下主要结论:

1)100%、80%和50%仓容时,仓壁静态侧压力实测值与中国规范计算值的偏差率最小,与美国规范的偏差率最大,其中,100%仓容时的C1 测点、80%仓容时的C3 测点和50%仓容时的C2 测点出现正偏差率,即仓壁静态侧压力实测值超过中国规范的计算值,在经过中国规范侧压力系数修正后,仓壁静态侧压力实测值均小于规范侧压力计算值。仓壁静态侧压力实测值均小于欧洲和美国规范的计算值。储粮仓容越小,仓壁静态侧压力实测值与各国规范计算值的偏差率越大。欧洲和美国规范安全储备均高于中国规范。

2)中心卸粮时,小麦由整体流动变为管状流动状态的过程中均出现超压现象,100%、80%和50%仓容的超压系数分别为2.76、2.90 和2.68;100%、80%和50%仓容出现管状流动状态的位置逐渐下降,说明管状流动出现位置与初始储粮仓容相关,初始仓容越小,出现管状流动的位置越低。

3)不同仓容的出粮高度随时间变化曲线的斜率均约为16.1,即卸粮速率一致,故相同卸粮口卸粮速率与初始仓容无关。

4)下部测点出现仓壁动态侧压力峰值的时间滞后于上部测点;整体流动状态时,不同初始仓容卸粮至同一水平面时,同一测点的仓壁动态侧压力不同,仓壁侧压力大小与粮食状态有关。