无水脱皂大豆油氧化稳定性的评估

2020-05-16黄昭先王风艳彭许云王满意王翔宇

黄昭先,陈 靓,王风艳,彭许云,程 倩,王满意,王翔宇

(1.中粮营养健康研究院有限公司 营养健康与食品安全北京市重点实验室,老年营养食品研究北京市工程实验室,北京102209; 2.江苏一鸣生物有限公司,江苏 泰州225300)

毛油经过脱胶、碱炼后残留于油中的皂、胶、色素等混合物,需要通过一定的脱皂工艺分离去除。传统脱皂工艺(常规脱皂工艺)是向碱炼后的油中加入一定量的水,利用水的溶解性和皂脚的比重,离心分离出皂脚,这种脱皂方法在目前的油脂加工工艺中被广泛应用,其效果稳定。但是,随着技术进步和节能环保意识的增强,人们开始引入无水脱皂工艺,利用吸附剂对皂脚的吸附作用分离皂脚。据报道,无水脱皂既可以有效降低油中的皂含量,也可以减少废水排放,具有良好的经济效益[1-2]。美国的嘉吉和ADM等油脂加工企业曾经尝试利用硅胶作为吸附剂,进行无水脱皂的生产研究,但脱皂的效果不理想[3]。随后,我国的油脂加工企业也开始进行无水脱皂工艺的研究。中粮油脂部新沙公司开展的无水脱皂项目,在节能减排和提高企业经济效益方面都取得了突破。该项目400 t/d精炼车间,每年减少废水排放1万t,节约白土400 t[4]。中储粮油脂有限公司采用硅藻土吸附,发现其具有较好的吸附效果,且生产成本降低[2]。

相关的文献报道[5-7]主要聚焦于无水脱皂的脱皂和预、复脱色效果,而对于无水脱皂的油脂稳定性评估相对较少。因此,本文将以传统工艺生产的大豆油为对照,重点评估采用无水脱皂处理的精炼大豆油的氧化稳定性。

1 材料与方法

1.1 实验材料

中和大豆油(无水脱皂)、中和大豆油(常规脱皂)、活性白土,中粮东海粮油工业有限公司。氢氧化钾、甲醇、冰乙酸、硫代硫酸钠、p-茴香胺等试剂均为分析纯,国药集团化学试剂有限公司Shimadzu 2450紫外分光光度计, 日本岛津公司;F(BS684)型罗维朋比色计,英国罗维朋公司;PL2002电子天平、AL204-IC分析天平,梅特勒-托利多仪器(上海)有限公司;Ace-2L精炼小试装置(定制),美国ACE公司;DHG-9240型电热恒温干燥箱,上海一恒科学仪器有限公司。

1.2 实验方法

1.2.1 理化指标测定

p-茴香胺值测定参考GB/T 24304—2009《动植物油脂 茴香胺值的测定》,色泽测定参考GB/T 22460—2008《动植物油脂 罗维朋色泽的测定》,酸价测定参考GB 5009.229—2016 《食品安全国家标准 食品中酸价的测定》,过氧化值测定参考GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》,含皂量测定参考GB/T 5533—2008《粮油检验 植物油脂含皂量的测定》,含磷量测定参考GB 5009.87—2016《食品安全国家标准 食品中磷的测定》,含水量测定参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》。

1.2.2 大豆油脱色

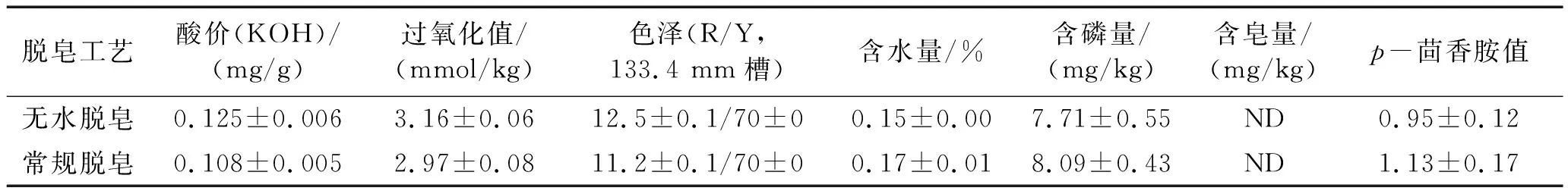

取一定量的中和大豆油进行脱色处理,尽量使无水脱皂和常规脱皂工艺的中和油原料的初始指标接近,具体指标如表1所示。真空条件下(真空度<0.533 kPa),将中和大豆油加热至90℃,加入一定量的活性白土,加热至120℃,200 r/min搅拌40 min,抽滤除去活性白土,得到脱色油。

表1 中和大豆油检验指标

注:ND表示未检出,下同。

1.2.3 大豆油脱臭

将一定量脱色油加入到定制脱臭装置中,抽真空,保持整套设备内部真空度小于0.4 kPa,将样品加热至240℃,脱臭90 min,脱臭用水蒸气的量为油质量的5%。脱臭过程中的水蒸气由储水管中的水在设备的真空条件汽化形成,通入油样中翻滚沸腾,并在真空的条件下被带出,在-40℃冷肼中迅速冷冻。

1.2.4 返酸、返色实验

返酸实验:称取0.5 g蒸馏水于100 mL烧杯中,加入50 g混合均匀的脱臭油;将搅拌子置于烧杯中,用磁力搅拌器将试样搅拌2 min,搅拌速度500 r/min;用不锈钢镊子将搅拌子沿烧杯壁缓慢取出,同时在烧杯口处停留10 s; 将混合均匀的样品在105℃下恒温储存24 h;将样品取出冷却至室温后,测定试样的酸价。

返色实验:在250 mL烧杯中加入200 g脱臭油,然后放入105℃的烘箱中,烘6 h;取出烧杯,立即放入干燥器中,充分冷却至室温;利用罗维朋比色计检测色泽R值。

1.2.5 高温劣化实验

取2 kg脱臭大豆油于烧杯中,置于180℃烘箱,连续劣化7 d,每天取100 g油样进行检测。

1.2.6 数据处理

所有实验重复3次,利用Origin 8.0和Excel 2007进行数据处理和分析。

2 结果与讨论

2.1 不同脱皂工艺大豆油品质对比

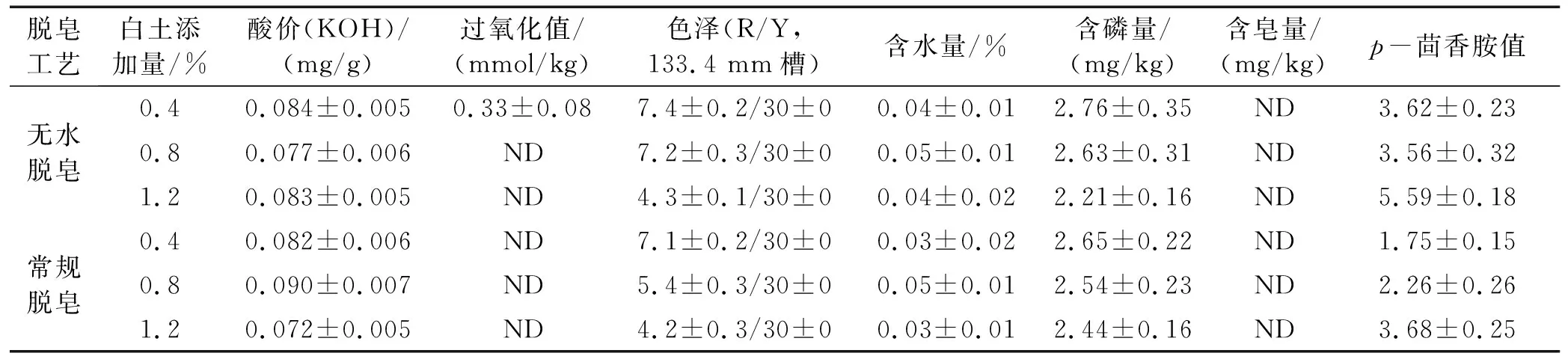

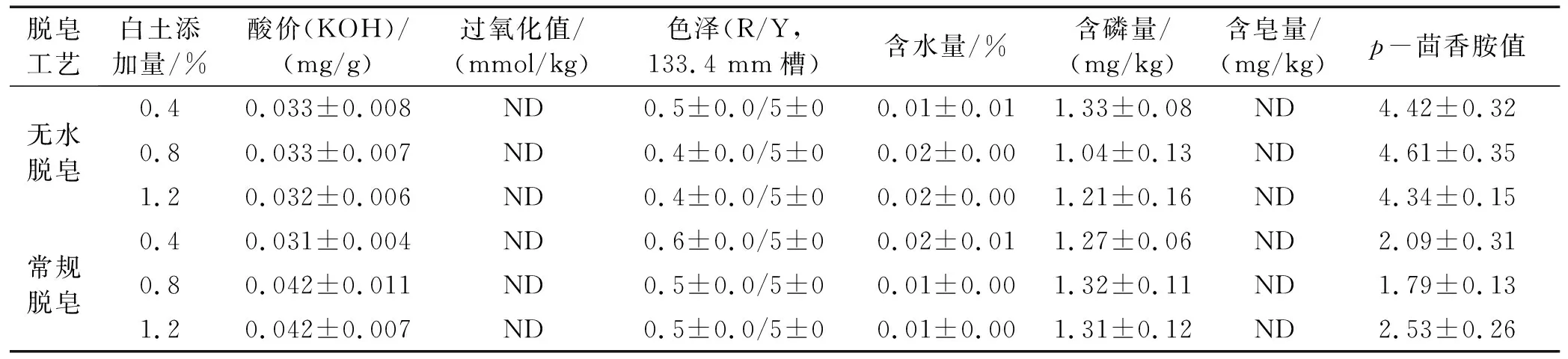

以中和大豆油为原料,分别加入0.4%(占油质量,下同)、0.8%和1.2%的活性白土作为脱色剂进行脱色,后续以此脱色油为原料进行脱臭处理,得到的脱色大豆油和脱臭大豆油的检测指标分别如表2和表3所示。

由表2、表3可见:无水脱皂和常规脱皂得到的脱皂大豆油含皂量均为未检出(见表1),说明这两种工艺都能较好地控制油中的含皂量,因此脱色油和脱臭油中的含皂量均为未检出;无水脱皂和常规脱皂得到的脱色油和脱臭油在酸价方面差别不大;除了添加0.4%(无水脱皂)活性白土的脱色大豆油的过氧化值为0.33 mmol/kg,其他脱色、脱臭大豆油的过氧化值均为未检出,这可能是活性白土的添加量不足导致其中的过氧化物没有被充分吸附所致;色泽方面,无水脱皂脱色油R值略高于常规脱皂工艺的,但是脱臭油的情况与之相反;含水量方面,两种脱皂工艺的脱色油和脱臭油的含水量均达到很低的水平,且没有大的差别;含磷量方面,由于白土的吸附作用,使脱色油含磷量进一步降低,两种工艺的脱色油的含磷量差别不大,而脱臭油的含磷量则是传统脱皂工艺的稍高于无水脱皂工艺的;p-茴香胺值方面,无水脱皂的脱色油和脱臭油均高于传统脱皂工艺的,但两者相差不大。综上,无水脱皂工艺制备的脱色油和脱臭油与传统脱皂工艺相比,并无明显差异,均能满足GB/T 1535—2017 《大豆油》的要求。

表2 脱色大豆油检验指标

表3 脱臭大豆油检验指标

2.2 不同脱皂工艺对返酸、返色的影响

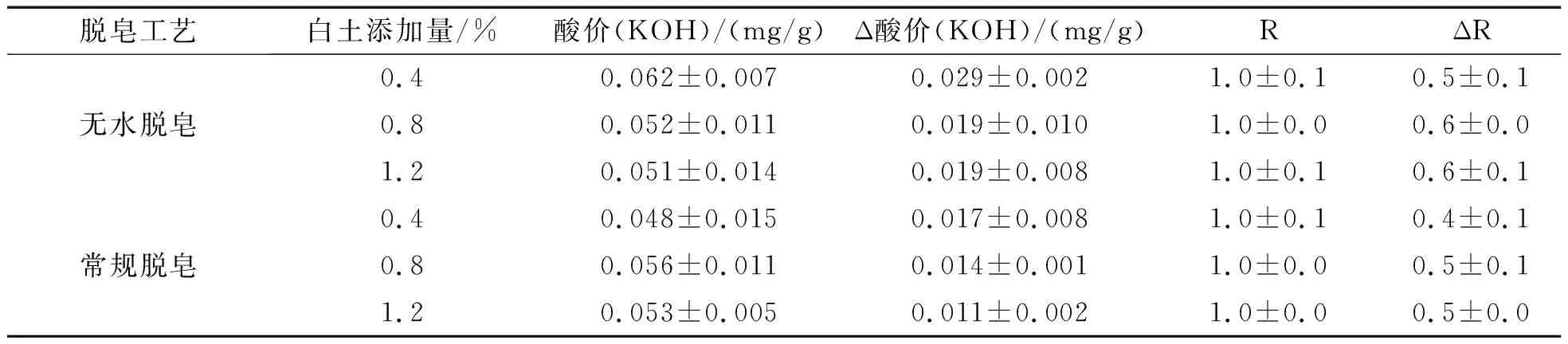

考察了不同脱皂工艺精炼大豆油在105℃烘箱中返酸、返色的结果,如表4所示。由表4可见,无水脱皂工艺的Δ酸价和ΔR均略高于常规脱皂工艺,说明无水脱皂工艺的成品油在后续的储存过程中,更容易发生品质劣化。这可能与无水脱皂的工艺有关,无水脱皂过程中加入了吸附剂,一般由废白土和硅藻土组成,其中含有的金属离子可能会最终影响产品的返酸、返色结果[8]。

表4 返酸、返色检测结果

2.3 不同脱皂工艺对大豆油高温劣化的影响

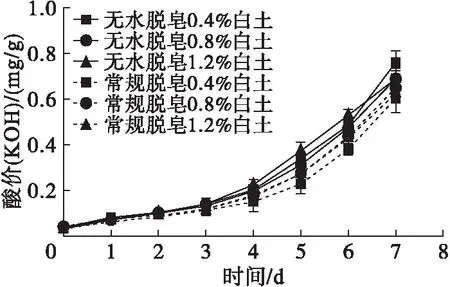

2.3.1 高温劣化过程中酸价的变化

酸价是反映油脂中游离脂肪酸含量的一个指标,大豆油储存过程中会发生氧化酸败,高温会加速氧化的过程[9]。180℃高温劣化实验过程中,大豆油酸价变化情况如图1所示。由图1可见,随着高温劣化时间的延长,大豆油的酸价逐渐升高。整体上无水脱皂工艺的精炼大豆油初始酸价低于常规脱皂工艺的精炼大豆油,但是高温劣化过程中,酸价增加的速度整体高于常规脱皂工艺,这与返酸实验的结果相符,推测可能是无水脱皂过程中废白土和硅藻土的使用增加了油脂中的金属离子,加速了油脂的氧化酸败[9-10]。

图1 高温劣化过程中酸价的变化

2.3.2 高温劣化过程中过氧化值的变化

油脂氧化会产生氢过氧化物,氢过氧化物继续氧化生成二级氧化产物,再经聚合、脱水,最后分解产生醛、酮、酸等一系列小分子物质,过氧化值是衡量油脂初期氧化程度的一个指标[11]。180℃高温劣化实验过程中,大豆油过氧化值变化情况如图2所示。

图2 高温劣化过程中过氧化值的变化

由图2可见,随着高温劣化时间的延长,大豆油的过氧化值呈现逐渐升高的趋势。无水脱皂工艺和常规脱皂工艺的精炼大豆油初始过氧化值均为未检出,但是高温劣化过程中,前2 d常规脱皂工艺的大豆油过氧化值整体高于无水脱皂工艺,之后随着时间的延长,无水脱皂工艺的大豆油过氧化值大于常规脱皂工艺的,呈现出更加速劣化的趋势。

2.3.3 高温劣化过程中色泽R值的变化

180℃高温劣化实验过程中,大豆油色泽R值变化情况如图3所示。由图3可见,随着高温劣化时间的延长,大豆油的色泽R值逐渐升高。常规脱皂工艺的精炼大豆油初始R值比无水脱皂工艺的高,随着高温劣化时间的延长,无水脱皂工艺的大豆油R值逐渐升高并接近常规脱皂工艺的;5 d以后,无水脱皂工艺的大豆油R值大于常规脱皂工艺的,另外,无水脱皂工艺0.4%活性白土脱色处理的精炼大豆油在4 d后,R值升高最为明显。

图3 高温劣化过程中色泽R值的变化

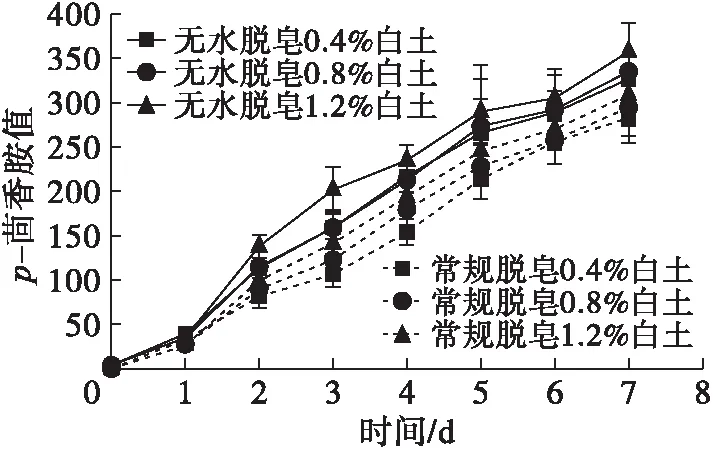

2.3.4 高温劣化过程中p-茴香胺值的变化

茴香胺值是反映油脂氧化稳定性的一个重要指标,油脂氧化后期会形成醛、酮类小分子的二级氧化产物,表现出茴香胺值的变化[12-13]。180℃高温劣化实验过程中,大豆油p-茴香胺值变化情况如图4所示。

图4 高温劣化过程中p-茴香胺值的变化

由图4可见,无水脱皂工艺和常规脱皂工艺的精炼大豆油初始p-茴香胺值都很低,无水脱皂工艺略高于常规脱皂工艺的,随着高温劣化时间的延长,大豆油的p-茴香胺值逐渐升高,无水脱皂工艺的p-茴香胺值始终高于常规脱皂工艺的。

3 结 论

近些年,无水脱皂工艺被认为是一种节能环保的工艺而被应用于油脂精炼过程。无水脱皂工艺和常规脱皂工艺制备的脱色大豆油和脱臭大豆油,常规的理化指标并无明显差异,且均能满足GB/T 1535—2017 《大豆油》的要求;但是,进一步的返酸、返色实验和180℃高温劣化实验的结果显示,无水脱皂工艺的精炼大豆油返酸和返色(ΔR)不如常规脱皂工艺,劣化速度更快。这说明,无水脱皂工艺制备的精炼大豆油在后续的储存过程中可能面临品质更易劣化的问题,这需要我们进一步的研究,通过改进无水脱皂工艺解决这一问题,以期更好地应用于油脂加工领域。