超长重力热管传热性能实验研究

2020-05-15李庭樑岑继文黄文博曹文炅蒋方明

李庭樑,岑继文,黄文博,曹文炅,蒋方明

(1 中国科学院广州能源研究所先进能源系统研究室,广东广州510640; 2 中国科学院可再生能源重点实验室,广东广州510640; 3 广东省新能源和可再生能源研究开发与应用重点实验室,广东广州510640; 4 中国科学院大学,北京100049)

引 言

地热能作为一种储量丰富、清洁、稳定的可再生能源,可分为水热型地热能和干热岩型地热能[1-2]。随着国家对能源的需求,开发和利用地热资源得到越来越多的关注。对于地热能的分类,通常分为水热型地热能和干热岩型地热能[3-4]。对干热岩地热能的传统利用,往往是建立野外试验场,钻取注入井和出口井,通过水力压裂形成连通性能良好的热储层,在注入井中注入低温工质,在热储层中加热后,经出口井抽至地面发电系统,经过梯级利用后,回灌到注入井循环使用,从而将深层地热能提取出来[5-6]。在增强型地热系统(enhanced geothermal system, EGS)的概念中,至少需要一个注入井和一个采出井才能够实现流体循环,从而实现地热能的提取和利用。EGS 的概念被提出后,很多国家都积极开展相关的野外试验[7-9],积累了丰富的地质资料和工程经验[10-11],但是在野外试验中也暴露出EGS 的一些弊端:(1)钻井成本之高,钻井费用大概占到总投资的一半以上[12];(2)在野外试验中,很难实现井间连通,具有较大的风险;虽然法国的Soultz EGS 项目较为成功,但是其GPK4 井和GPK2井连通性能较差,导致了投资成本更高[13]。此外,在澳大利亚的Habanero EGS 项目中也出现了井间连通性能较差的现象[14];(3)在实现流体循环时,不仅需要消耗大量的泵功,而且还存在工质漏损的现象[15];(4)在工质循环过程中,工质与高温岩石直接接触,流体工质中含有钙离子、氯离子以及硅酸等离子,流体流入管道后会引起管道的结垢和腐蚀[16];(5)深层地下水含有的氡(Rn222)等放射性物质,会对人体产生伤害[17];(6)过度使用地下水资源可能造成地面沉降等危险[18];(7)大多数试验电站引发了频繁的微震,在一定程度上影响了当地居民和动物的生存环境[19-20]。因此,寻找投资成本低、技术成熟、风险性小的采热方式具有重要的意义。

热管作为一种高效的传热器,利用管内工质的相变可将热量从一端传输到另一端[21]。利用热管技术开采地热能就能避免上述问题。重力热管由于其制造简单、操作方便、成本低廉、传热效率高等优势,广泛地应用于工农业等领域[22-23]。近年来,随着国家对新能源的开发和利用,重力热管逐渐应用到太阳能、地热能等新能源领域。

重力热管开采地热能的工作原理如下:通过在重力热管中加入水、液氨等工质,并将其内部用真空泵抽成负压状态;初始时刻,液体处于其热管底部,蒸发段受到地下深层的高温岩石或者高温地下水加热后,达到其液体的蒸发温度,液体吸热汽化后成为蒸气,在微小压力的压差下,蒸气经绝热段流向地面冷凝段,在地面冷凝段经换热器换热后放出热量并凝结成液体,随后,在重力的作用下流回蒸发段,如此往复循环,将地下深层的干热岩热能提取到地面上,供发电和采暖使用。由以上的开采过程可知,利用重力热管提取地热能资源并不需要消耗泵功等,可降低成本,此外,在整个过程中只取热不取水,可避免地面沉降、水资源污染等问题,具有显著的优势[24]。

目前,对于重力热管的研究和应用主要集中在长度为10 m 以内的范围展开,然而对于开采地热能的重力热管而言,长度往往数千米,长径比高达数千甚至数万,常规的经验公式和参数并不适用于超长重力热管。国内外对于利用超长重力热管开采干热岩热能的研究很少[25],大多数的研究工作主要集中在中低温地热资源的利用上。例如,在严寒地区,利用埋地重力热管可以防止道路积雪或者融化积雪,可以起到良好的效果[26];重力热管广泛应用于冻土工程中,在青藏铁路上使用重力热管可以保证冻土层的稳定性,对铁路的铺设具有重大意义[27];在石油工程中,利用重力热管将井筒下部多余的热量传递给近井口管段内的流体,从而加热上部温度较低的原油,提高石油产量,研究表明重力热管的效果和井底原油温度、井深等因素关系密切[28]。以上重力热管的采热速率较低,往往小于50 kW。国外学者采用以水为工作介质,长150 m,外径为150 mm的重力热管,在地热井开展实验研究,利用在回流管中加装喷嘴的方式控制其蒸发段温度为80℃,传热功率可达90 kW[29]。近来,蒋方明等[30]提出了利用热管来开采干热岩的技术方案,并数值模拟验证了其技术的可行性。

本文结合近期提出的超长重力热管采热方案,搭建了超长重力热管实验平台,通过实验探究了超长重力热管的采热性能,对热管的合适充液量、不同加热功率下的振荡频率以及不同冷却水流量下的采热性能进行了相关的实验研究,并分析了其相关的原因;此外,对热管在极端充液量下的采热性能和原因进行了探究和分析,更清晰地认识到了超长重力热管的运行机理。通过本次实验研究,验证了超长重力热管在开采干热岩热能上的可行性,为重力热管在干热岩热能上的应用提供技术支持。

1 实验系统及实验过程

1.1 实验系统

本文通过实验探究超长重力热管的采热性能,搭建了超长重力热管实验平台,其实验系统的实物图和示意图如图1 和图2 所示。本实验中的重力热管采用外径为19 mm、内径为17 mm 的铜管,管长约30 m,长径比高达1765;其中加热段长约4.6 m,冷凝段长约4.3 m,绝热段长约21.7 m,如图1所示。

实验系统主要包括:加热系统、绝热系统、冷凝系统和温度监测系统。其中,加热系统通过在重力热管的加热段缠绕加热丝,通过调节变压器和功率计来改变加热丝的电流,从而达到加热段所需的加热温度和加热功率;冷凝系统通过在热管顶端设置套管,在套管中通入冷却水,利用冷却水将热管传递到上部的热量带走,以实现冷凝的作用;绝热系统通过在绝热段包裹足够厚的保温棉来实现绝热的作用,此外,为减少外界环境对热管的影响,在蒸发段和冷凝段均包裹有足够厚的保温棉以达到绝热的效果。

图1 超长重力热管实验系统实物图Fig.1 Physical diagram of super long gravity heat pipe experiment system

图2 超长重力热管实验系统示意图Fig.2 Schematic diagram of super long gravity heat pipe experimental system

为了探究重力热管在运行期间的特性,采用温度检测系统来监测热管各点温度的变化情况,在热管上共布置15 个温度检测点。其中1~6 号点布置在加热段,7~12 号点布置在绝热段,13 号点监测冷凝段套管的出口水温,14 号点监测环境温度,15 号点监测冷凝段套管的进口水温。利用温度采集器和计算机收集储存各个点在不同时刻的温度。为了保证冷却水充满整个套管内,冷却水由下而上注入到套管中,如图2所示。

1.2 实验过程

本次实验中采用水作为热管内部的工作介质,首先利用真空泵将铜管内部抽成具有一定负压的状态,然后利用大气压将水由上而下压入铜管内,最后利用真空泵将管内抽成真空状态,对管段进行密封。主要进行以下实验来探究热管的采热性能:

(1)在加热功率和冷却水流量一定时,改变超长重力热管的充液量,寻求热管的合适充液量;

(2)在极端充液量和冷却水流量一定时,改变加热功率,探究热管在极端充液量下采热性能及其原因;

(3) 在加热功率和充液量一定时,改变热管的冷却水流量,探究热管在不同冷却水流量下的采热性能;

(4)在充液量和冷却水流量一定时,改变加热功率,探究热管在不同加热功率下的振荡频率。

1.3 实验系统不确定性分析

本次实验中开展了大量的数据测量工作,为保证实验数据的可靠性需要进行相关的不确定性分析,本次实验过程中的不确定性主要来源于以下几个方面。

(1) 本次实验中采用的热电偶为K 型TT-K-30热电偶,实验中的温度为0~200℃,所允许的最大测量误差为0.4%,热电偶的相对不确定度为

(2)实验中加热段的功率是根据功率计的读数间接获得的,其不确定度为

(3)冷却水流量的测量误差为

综上所述,根据各不确定度和热损失,实验系统的相对不确定度为

式中,T 代表加热温度仪表读数;P 代表加热功率仪表读数;M代表冷却水流量仪表读数。

2 实验结果与分析

2.1 不同充液量下热管的采热性能

在实验中,通过改变工质的注入量,从而探究不同充液量下热管的工作性能;通过改变加热丝的电流,从而改变蒸发段的加热温度和加热功率;通过调整冷凝段套管中冷却水流量,进而可以探究在不同的冷却水流量下重力热管的采热性能。

2.1.1 合适充液量 本节中,开展了相关的实验来探究超长重力热管在不同的充液量下的工作性能,探寻超长重力热管的合适充液量。

热管的采热功率采用式(5)进行计算

式中,Q为热管采出功率;C为水的比热容;M为循环冷却水的质量流量;T13和T15分别代表出口水温和进口水温。

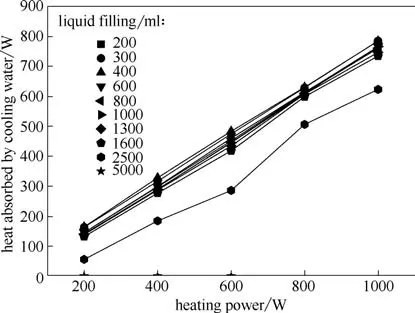

本次实验中控制冷凝段的冷却水流量为5.5 ml/s,进行多组实验来探究热管在不同充液量下的采热性能。图3 示出了在不同充液量下热管的采热性能,当充液量为400 ml 时,热管的采热性能最佳,且在各个加热功率下的采热性能均高于其他充液量下的采热性能;同时,观察得知在同一充液量下热管的采热量随着加热功率的增大而增加。此外,在充液量为2500 ml 时,热管的采热性能显著下降,当充液量达到5000 ml时,热管并不启动。

图3 不同充液量下热管的采热性能(冷却水流量为5.5 ml/s)Fig.3 Heat transfer performance of heat pipes with different liquid filling(cooling water flow rate is 5.5 ml/s)

为了更准确地探究热管的合适充液量,同时考虑到外界环境温度对热管采热性能的影响,进行了下一组实验研究。如图4(a)所示,考虑到环境温度对热管的影响,三组实验的环境温度相差很小,可以认为是在同一环境下进行实验,实验中冷凝水的循环流量为6.0 ml/s,加热功率为800 W,当充液量为400 ml 时,重力热管的采热性能最佳。此外,探究了热管在不同充液量下的热阻变化规律,采用式(6)计算热管的热阻

式中,R 为重力热管的系统热阻;Q 为热管采出功率;Theat为热管的加热温度;T13为冷凝水出口温度。

图4 不同充液量下热管的采热性能(加热功率为800 W,冷却水流量为6.0 ml/s)Fig.4 Heat transfer performance of heat pipes under different liquid filling(heat power is 800 W,cooling water flow rate is 6.0 ml/s)

如图4(b)所示,当充液量为400 ml时,重力热管的系统热阻最小。本节中,重力热管加热段的整体充液量为1000 ml,由此可以得知,对于当前的重力热管,当充液量为加热段整体充液量的40%左右时,热管的采热性能最佳。

2.1.2 结果分析 为了探究超长重力热管在不同充液量下采出功率不同的原因,选取其中一组数据进行分析,选取重力热管的加热功率为600 W,冷却水流量为5.5 ml/s,探究当充液量在200~5000 ml 之间变化时,热管采热性能发生变化的原因。

当充液量不同时,热管的采出功率也会发生变化,最直观的原因是热管中积液深度的不同;管内积液深度的不同,导致管内底部的静水压力也会发生变化,即在相同加热功率下达到液体蒸发温度的难易程度也不一样。表1 和图5 中示出了在不同充液量下热管的积液深度和采出功率,从中可以明显看出,在加热功率为600 W,冷凝段冷却水流量为5.5 ml/s 时,热管内积液深度随充液量的增加而增加,采出功率随充液量的增加先升高后降低。在充液量为400 ml时,热管的采热性能最佳。

表1 不同充液量下积液深度和采出功率(加热功率为600 W,冷却水流量为5.5 ml/s)Table 1 Depth of filling water and production power at different liquid fillings(heating power is 600 W,cooling water flow rate is 5.5 ml/s)

此外,由热力学知识可知,液体的蒸发温度主要由其所处的压力状态而决定。重力热管加热段底部的液体压力主要来自于两部分,第一部分即上文提到的液体积液深度所带来的静压力,第二部分来自于热管绝热段的蒸气压力,由重力热管的运行原理可知,绝热段的蒸气压力主要为气液混合状态的饱和压力。

图5 不同充液量下积液深度和采出功率(加热功率为600 W,冷却水流量为5.5 ml/s)Fig.5 Depth of filling water and production power under different liquid fillings(heating power is 600 W,cooling water flow rate is 5.5 ml/s)

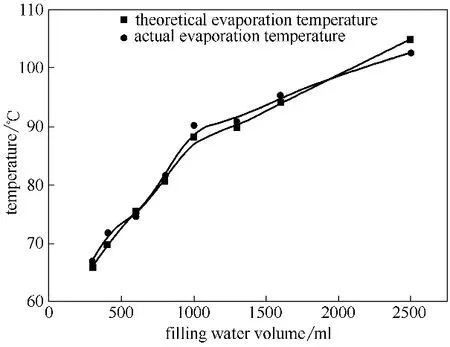

为了验证重力热管蒸发段底部的液体蒸发温度主要由以上这两部分决定,本文根据实验中的实测数据,结合理论计算,在表2中列出了实测蒸发温度和理论蒸发温度的对比。其中静水压力根据积液深度的静压计算公式(p=ρgh)计算;绝热段的饱和压力根据绝热段的实测温度查表计算得知;蒸发段底部的总压力为静水压力与绝热段饱和蒸气压力之和;理论蒸发温度根据蒸发段总压力查表得知;在热管稳定运行后,热管实际蒸发温度为温度检测点1在一段时间内的平均温度。

为了更加直观地表示,图6 中示出了加热功率为600 W,冷凝水循环流量为5.5 ml/s 时,热管的理论蒸发温度和实际蒸发温度对比。从图中可以看出,热管的理论蒸发温度与实际蒸发温度的变化趋势相同且近似相等,表明重力热管内液体蒸发温度主要由静水压力和绝热段的饱和蒸气压力所决定。由此可知,蒸发温度是影响重力热管采热性能的关键因素;热管在运行期间,蒸发段的液体并不是静态的,而是动态的;当热管稳定运行时,蒸发段底部和侧壁都会有气泡生成,形成气液混合物的状态,导致实际液位升高。当热管的充液量较为合适时,液体的蒸发温度并不高,同时由于蒸发段气液混合物的存在导致实际液位上升,可以很好地润湿加热段,从而热管的传热性能最佳。

当充液量较少时,虽然其蒸发温度并不高,但是蒸发段的液体并不能很好地润湿蒸发段壁面,导致传热效果变差;当充液量较多时,虽然蒸发段的液体可以很好地润湿壁面,但是其蒸发温度较高,导致传热效果变差。

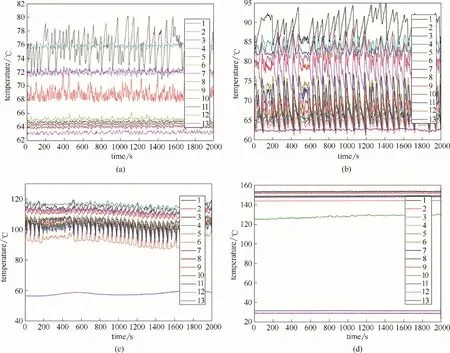

通过上述的分析可知,在不同充液量下影响热管采热性能的主要因素是:蒸发温度和液体润湿壁面的能力。此外,为了更加直观地反映蒸发温度对热管采热性能的影响,在图7(a)~(c)中示出了在加热功率为1000 W 时,充液量为300、800 和2500 ml 时,各温度检测点在一段时间内的变化情况。当充液量未充满整个加热段时,由图7(a)、(b)可知,在充液量较少时,蒸发段液体的整体温度较低;在充液量较多时,蒸发段液体的整体温度较高;如图7(c)所示,在充液量较多时,液体的蒸发温度较高,其加热的热量主要用来提高液体的温度,导致液体的整体温度较高,蒸发量较小,传热效果较差。图7(d)示出了在加热功率为600 W,充液量为5000 ml 时,热管并不启动。由图7(a)~(c)可知,位于加热段的温度检测点1~6 具有较大的变化幅度,其主要原因是由于冷凝段液体流到加热段从而导致蒸发段的温度降低;随后,随着加热的进行,蒸发段温度又逐渐升高,如此往复循环导致蒸发段的温度发生剧烈的波动;绝热段的温度变化主要是由于冷凝的液体沿管壁由上而下的流动导致。当充液量较少时,绝热段温度变化较小;当充液量较多时,绝热段温度变化较大,导致出口水温相差较大。

表2 理论蒸发温度与实际蒸发温度(加热功率为600 W,循环流量为5.5 ml/s)Table 2 Theoretical and actual evaporation temperature(heating power is 600 W,circulating flow rate is 5.5 ml/s)

图6 理论蒸发温度与实际蒸发温度对比(加热功率为600 W,冷却水流量为5.5 ml/s)Fig.6 Comparison of theoretical and actual evaporation temperature(heating power is 600 W,circulating flow rate is 5.5 ml/s)

2.2 极端充液量下热管的采热性能

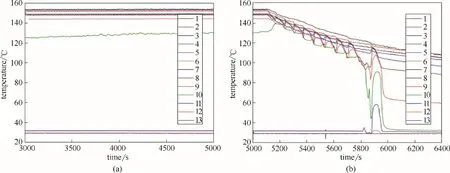

由2.1 节内容可知,当热管的充液量为5000 ml时,超长重力热管并不启动。为了探究热管不启动的原因,对其开展了进一步的实验研究。由图7 可知,热管在启动状态下,热管各点的温度随时间具有一定的波动幅度;热管在不能启动的状态下,热管各点的温度基本没有变化。图8(a)、(b)分别示出了充液量为5000 ml,加热功率为200 和400 W 时,重力热管各点温度随的时间变化情况。当加热功率为200 W 时,从曲线变化可知,热量仅传递到11点,并未传递到冷凝段;同时,蒸发段的液体温度随时间具有较大的波动幅度;当加热功率为400 W时,热管蒸发段和部分冷凝段各点温度波动幅度较小,热量仅传递到第10点,并没有传递到冷凝段。

热管在极端充液量下,各点温度波动幅度很小,热管无法启动;从热管顶部排液时观察到如下现象:液体集中在热端的顶部,当排出一定量的液体后,液体落回底部;由此猜测在加热时,热管底部形成一定高度的气柱,由于热量的持续输入,气柱可以一直保持下去。而由于充液量较大,大量未得到加热的液体被顶起充满了热管冷凝段整个空间,导致热蒸气无法流入冷凝段,这种现象可能是重力热管在充液量为5000 ml时无法启动的原因。

图7 不同充液量下各点温度随时间变化曲线(冷却水流量为5.5 ml/s)Fig.7 Temperature vs time curve of each measuring point under different liquid fillings(cooling water flow rate is 5.5 ml/s)

图8 不同加热功率下热管各测点温度变化情况(充液量为5000 ml,冷却水流量为5.5 ml/s)Fig.8 Temperature variation curve of heat pipe under different heating powers(filling water volume is 5000 ml,cooling water flow rate is 5.5 ml/s)

对此,本文开展了下一步的实验研究,保持热管的充液量为5000 ml,加热功率为600 W,待热管稳定后,停止加热观察热管各点的温度变化情况,其变化曲线如图9(b)所示。当加热功率为600 W时,热管蒸发段底部的液体沸腾形成一定高度的气柱,将液柱推至重力热管的顶部,导致热量无法传递到冷凝段,如图9(a)所示,可以明显观察到热管在第11 点的温度比加热功率为400 W 时第11 点的温度低,导致在高功率下,热管也无法启动;在停止加热后,由于加热段温度降低,无法维持形成的气柱,导致液体下落到加热段,进而产生沸腾的现象,热管内传来气泡炸裂的频繁响声,各点的温度随时间的波动幅度较大,温度开始波动式地下降;如图9(b)所示,在第5900 s左右时,绝热段各点的温度有较大的变化,表明热量已经传递到绝热段,随后各点温度逐渐平稳地下降。以上这些现象证实了对于热管在极端充液量下无法启动原因的猜测。

图9 加热功率为600 W(a)和停止加热(b)后热管各点温度随时间变化情况(充液量为5000 ml,冷却水流量为5.5 ml/s)Fig.9 Temperature of heat pipe changes with time when the heating power is 600 W(a)and heating power is stopped(b)(filling water volume is 5000 ml,cooling water flow rate is 5.5 ml/s)

2.3 不同冷却水流量下热管的采热性能

通过以上的探讨,表明热管的合适充液量为400 ml。本节通过实验探究了热管在不同冷却水流量下的采热性能。图10 中示出了充液量为400 ml,加热功率为800 W 时,热管在不同冷却水流量下的采热性能。由图可知,随着冷凝段循环流量的增加,热管采热功率也随着增加,同时逐渐趋于平缓;与之对应的流体采出温度也随之降低。

图11 探究了热管蒸发段平均温度和绝热段平均温度随冷却水流量的变化规律,从图中可知,随着冷却水流量的增大,热管绝热段平均温度和蒸发段平均温度随之降低,并逐渐趋于平缓;由前面内容可知,热管蒸发段液体的蒸发温度主要由静水压力和饱和蒸气压力决定,当热管内的充液量一定 时,静水压力也随之确定,当冷却水流量增大时,绝热段温度随之降低,导致液体的蒸发温度随之降低,热管的采出功率随之升高。冷却水流量通过影响绝热段的温度进而可以改变热管的采出功率。

图10 不同冷却水流量下热管的采热性能(充液量为400 ml,加热功率为800 W)Fig.10 Heat transfer performance of heat pipes under different cooling water flow rates(filling water volume is 400 ml,heating power is 800 W)

图11 蒸发段温度与绝热段温度随循环流量变化(充液量为400 ml,加热功率为800 W)Fig.11 Evaporation section temperature and adiabatic section temperature evolution with increasing cooling water flow rate(filling water volume is 400 ml,heating power is 800 W)

2.4 不同加热功率下热管的振荡频率

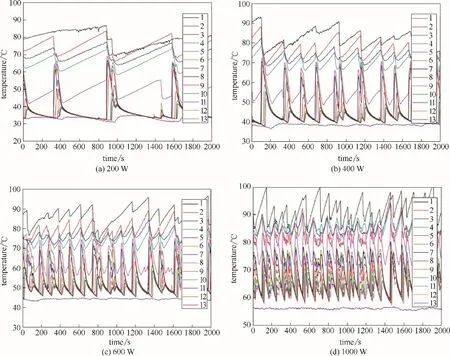

在实验中,经常可以听到超长重力热管撞击固定装置发出较强的声响,与传统短热管安静的工作状态相比有明显的区别。对此,本节探讨了不同加热功率下热管的振荡频率。图12 和图13分别示出了充液量为400 和1000 ml、冷却水流量为6.0 ml/s 下,热管的振荡频率,从图可知,加热功率为200 W 时,热管的振荡频率较小;当加热功率为1000 W 时,热管的振荡频率较大,且发出的响声越来越频繁,同时热管上各个点的温度均有较大幅度的提升。

图12 不同加热功率下热管的振荡频率(充液量为400 ml,冷却水流量为6.0 ml/s)Fig.12 Oscillation frequency of heat pipe under different heating powers(filling water volume is 400 ml,cooling water flow rate is 6.0 ml/s)

在同样的加热功率下,充液量为1000 ml 时,相对400 ml 时的热管振荡频率较小,且温度较高。此外,可以观察到,充液量为1000 ml 时,重力热管绝热段各点的温度波动幅度较大,而充液量为400 ml时,热管绝热段的温度波动幅度较小。

在本文中,对于超长重力热管来说,不同充液量和不同加热功率下,热管的振荡频率也是不同的,热管的抖动会与固定装置有撞击发出较大的响声。在不同的加热功率下,超长重力热管的加热功率较大时,输入的热量较多,热管的振荡频率也会增多;在不同充液量下,充液量较大时,热管内部振荡一个周期需要输运的液量较多,需要更长的时间,因而充液量较大时,热管振荡频率较小。由上述分析可知,对于其降低响声的方法,可以从以下三个方面进行探究:(1)降低加热的功率可以降低产生的响声;(2)增加热管的充液量可以有效降低其产生的声响;(3)可以在热管与固定装置之间添加一些缓冲物质,降低其撞击产生的响声。

3 结 论

针对传统EGS 在开采过程中暴露出来的一系列问题,例如,成本高、风险大、工质漏损、设备腐蚀等,为了避免和解决上述问题,结合近期提出的重力热管采热方案,本文搭建了超长重力热管实验平台,实验验证了超长重力热管采热方案的可行性,同时,探究了超长重力热管的合适充液量、极端充液量下的采热性能、不同冷却水流量下的采热性能和不同加热功率下的振荡频率,并对其可能的原因进行分析研究,得到以下结论。

(1)通过超长重力热管的实验探究可知,在恒定加热功率下,其合适充液量为蒸发段容积的40%左右;计算了不同充液量下热管的系统热阻,表明在合适的充液量下,重力热管的系统热阻最小。同时,探究了热管在不同充液量下采出功率差异的原因:热管的采出功率主要受蒸发段液体的蒸发温度和流体润湿蒸发段的能力决定,蒸发段液体的蒸发温度主要由液体所处的压力状态决定;当充液量较少时,液体的蒸发温度并不高,但是液体并不能很好地润湿蒸发段壁面,导致其传热效果较差;当充液量较多时,流体虽然可以很好地润湿蒸发段壁面,但是其蒸发温度较高,导致传热较差;当充液量合适时,流体可以很好地润湿蒸发段壁面,同时蒸发温度并不高,其传热效果最佳。

图13 不同加热功率下热管的振荡频率(充液量为1000 ml,循环流量为6.0 ml/s)Fig.13 Oscillation frequency of heat pipe under different heating powers(filling water volume is 1000 ml,cooling water flow rate is 6.0 ml/s)

(2) 此外,通过实验探究了热管在极端充液量(5000 ml)下无法启动的原因;在恒定的加热功率下,热管的蒸发温度较高,在热管底部形成一定高度的气柱,将液体顶至热管顶端;由于热量的持续输入,形成的气柱能一直保持下去,导致热量无法传递到热管顶端。

(3)实验探究了热管在恒定功率加热时,不同冷却水流量下热管的采热性能。随着冷却水流量的增加,热管采出功率也随着增加,同时逐渐趋于平缓;随着冷却水流量的增大,热管绝热段平均温度和蒸发段平均温度随之降低,并逐渐趋于平缓;蒸发段液体的蒸发温度主要由静水压力和饱和蒸气压力决定,当热管内的充液量一定时,静水压力也随之确定,当冷却水流量增大时,绝热段温度随之降低,导致液体的蒸发温度随之降低,热管的采出功率随之升高。冷却水流量通过影响绝热段的温度进而可以改变热管的采出功率。

(4)与传统短热管相比,超长热管展现了强烈的振荡性,甚至发出巨大的响声,热管的振荡频率随着加热功率的增大而增大,而相同的加热功率下,充液量大振荡周期较长。

总之,通过本次实验研究,验证了超长重力热管在开采干热岩热能上的可行性,为重力热管在干热岩热能上的实际应用提供基础支持。