静态煤岩胀裂剂在高瓦斯矿井中的应用浅析

2020-05-13曾一鸣

曾一鸣

(山西高河能源有限公司 ,山西 长治 046000)

1 工程概况

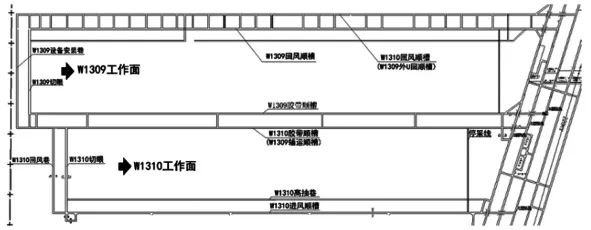

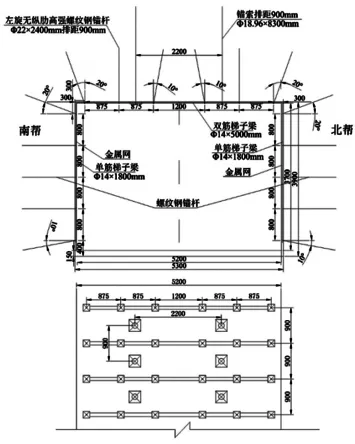

高河煤矿为高瓦斯矿井,W1310低位放顶煤综采工作面位于该矿西一盘区,开采3#煤,煤层埋深约464.5m,煤层倾角为1°~7°,煤层厚度6~7m,平均厚度6.5m,属于近水平厚煤层,煤层间夹有一层厚度0.2m左右的炭质泥岩矸石,工作面标高:417.302~496.69m,切眼长度320m,进风顺槽全长为1872m,回风顺槽全长为5156m。3#距离下部9#煤层约65m。W1310工作面巷道布置平面图如图1所示。W1310工作面进风顺槽采用锚索网+钢筋梯子梁联合支护,顶板锚杆选用左旋无纵筋螺纹钢锚杆,巷帮锚杆选用螺纹钢锚杆,具体支护参数如图2所示。该矿在W1310工作面回采过程中出现顺槽后方端头不易随采垮落,悬顶距离过大的问题,从而导致巷道支撑压力增大、通风系统漏风、上隅角瓦斯积聚等问题的出现,现矿方拟采用“静态煤岩胀裂剂”作为膨胀材料进行顺槽后方端头顶板的静态破碎,从而解决上述问题。

图1 W1310工作面巷道布置平面图

2 静态胀裂剂的特性分析

2.1 胀裂剂膨胀压与孔径关系

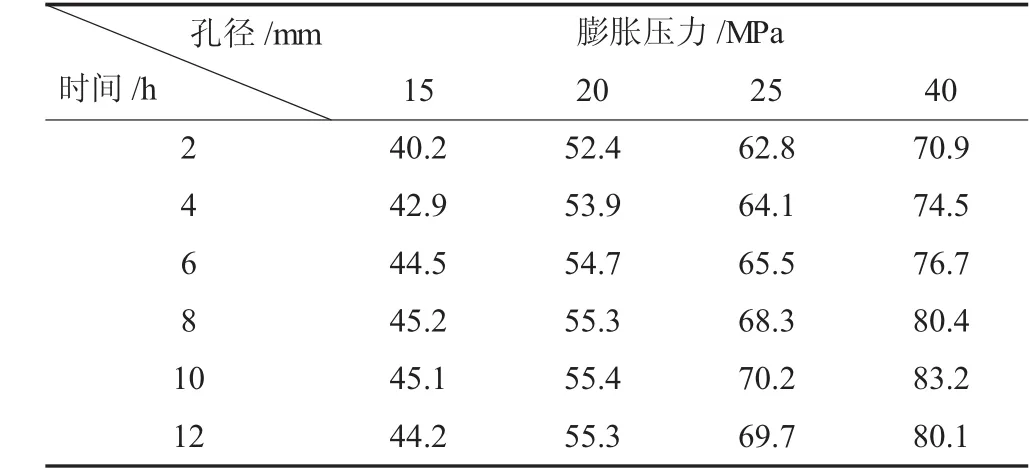

为了研究静态煤岩胀裂剂的膨胀压与孔径的关系,现在国标JC-506-2008的要求下,选用4组孔径不同的粘有应变片的Q235钢管进行胀裂试验,测试不同孔径下胀裂剂所产生的膨胀压力,其内径分别为15mm、20mm、32mm、40mm, 外 径 分 别 为 20mm、25mm、32mm、48mm。所测数据如表1所示。

图2 进风顺槽断面支护图

通过观察表1可发现:胀裂剂所产生的膨胀压力的大小与孔径大小呈线性关系,即胀裂剂所产生膨胀压力随着孔径的增大而增大。实验发现:孔径为40mm时,可产生85MPa左右的膨胀压力。然而孔径越大,冲孔现象越严重,因此设计孔径时,不易过大,也不易过小。鉴于工程实际中的应用,孔径40mm是最符合实际工程应用的。

表1 不同孔径下胀裂剂的膨胀压力

2.2 数值模型的建立

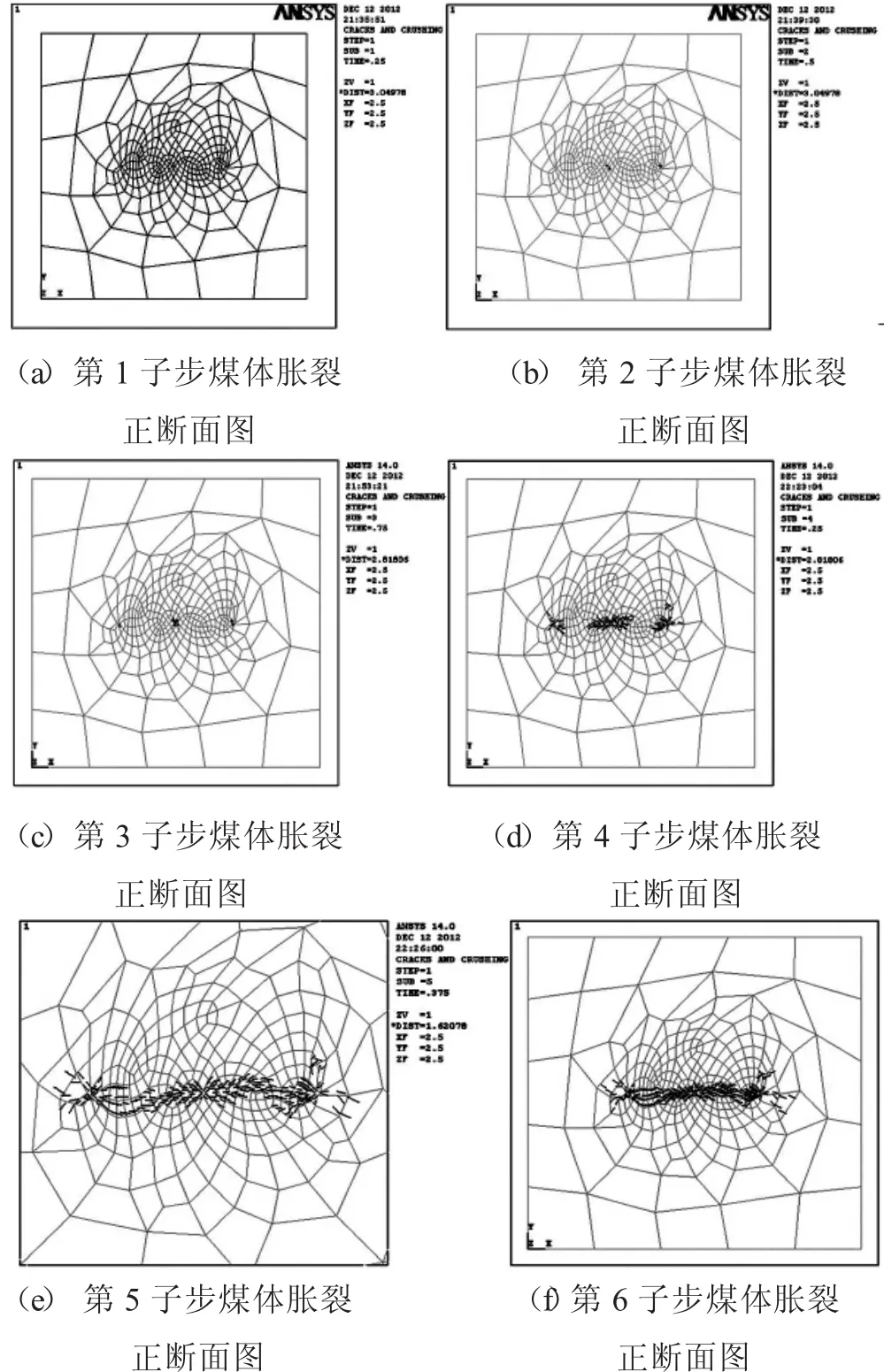

根据高河矿W1310工作面上覆岩层煤岩体的物理力学参数,并结合现场顶板支护参数,孔距设计为800mm。通过ANSYS4.0软件中材料的热膨胀性建立模型模拟胀裂剂在煤岩体的膨胀过程。模型的尺寸为5m×5m×5m,钻孔间距为0.8m,钻孔孔径为40mm。煤的弹性模量取2GPa,泊松比取0.3,单轴抗压强度取2.1MPa,静态煤岩胀裂剂的线膨胀系数取1×10-4。通过对静态煤岩胀裂剂施加温度来实现加载[1]。

2.3 数值模拟结果分析

煤体在静态煤岩胀裂剂的作用下致裂剥落的过程如图3所示。观察图3发现,图3(a)中由于胀裂剂的作用时间太短,胀裂剂还未能产生较大的膨胀压力,所以并没有在钻孔附近发现胀裂裂缝。图3(b)中绿色圆圈代表产生裂缝的位置,网格间有绿色圆圈出现,表明静态煤岩胀裂剂开始发挥作用,煤体钻孔周围开始出现少量裂缝。图3(c)中随着时长的增加,静态煤岩胀裂剂进一步膨胀,绿色圆圈明显增多,表明煤体钻孔周围的裂缝数量明显增加。图3(d)中静态胀裂剂继续膨胀,可以明显看到钻孔周围的胀裂裂缝,并向另一个钻孔贯穿。图3(e)中静态胀裂剂的膨胀速度达到高峰,钻孔周围的胀裂裂缝明显增加,并且可以明显的观察道两个钻孔间产生了贯穿裂缝,并且图中可以观察到红色圆圈的出现,说明这一区域产生y方向裂缝,致裂效果良好。图3-(f)静态煤岩胀裂剂进一步膨胀,可以观察到各钻孔之间的贯通裂缝迅速增加,裂缝密度和裂缝宽度不断增大,图中红色圆圈的数量也逐渐增多,即y方向的裂缝在不断增加。

图3 静态煤岩胀裂剂作用下煤体的开裂冒落过程

综上:静态煤岩胀裂剂在刚注入煤体钻孔时,由于胀裂剂的作用时间太短,胀裂剂所产生的膨胀压较小,致裂效果不明显,但随着胀裂剂作用时长的增加,胀裂剂产生较大的膨胀压力,并且逐步会产生两个钻孔间的贯穿裂缝,同时产生y方向的裂缝,致使煤岩体开裂冒落,致裂效果良好。静态胀裂剂在模拟中破碎效果良好,并且0.8m的孔间距和40mm的孔径合理。

3 工作面顶板静态破碎技术

3.1 钻孔的布置

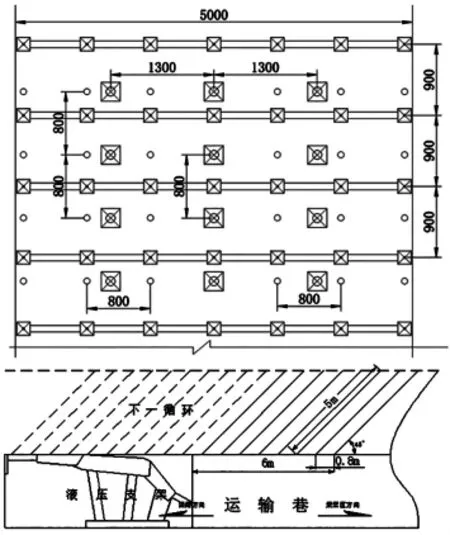

考虑到高河煤矿W1310工作面覆岩性质及顶板岩层的节理、裂隙发育、构造的发育情况,并结合现场顶板支护参数,钻孔的孔距和排拒均设计为800mm。注浆钻孔的打孔深度为目标破碎深度的90%,根据现场具体情况,设计注浆钻孔与巷道轴线向采空侧方向的夹角为45°,钻孔的长度为5000mm,具体布置参数如图4所示。

图4 运输顺槽钻孔布置示意图

3.2 钻孔注浆[2-3]

现场作业时发现该顺槽顶板覆岩有离层移动的现象,因此所打钻孔内部不平整,钻孔内部有裂隙存在,为了避免向钻孔内注静态胀裂剂时,浆液从裂隙向围岩中渗漏,造成胀裂剂的浪费,需要在注浆作业前使用ZF-A22封孔器在距离孔口约0.5m处进行封孔。具体的注浆步骤如下:

1)注浆钻孔布置方案:注浆钻孔与巷道轴线向采空侧方向的夹角为45°,钻孔的长度为5000mm,孔距为800mm,排拒为800mm,钻孔直径为40mm。

2)注浆前准备工作:在钻孔作业前,必须进行“敲帮问顶”,避免在钻孔时发生围岩剥落的现象,对设备和人员造成不必要的伤害;作业前调试注浆泵、锚杆钻机、风管等设备,避免注浆过程中设备出现问题,耽误施工进程。

3)临时支护的布置:在顺槽后方端头需要静态胀裂剂致裂顶板的区域内,用单体支柱进行巷道的临时支护,支设临时支护的范围和密度根据现场作业条件进行调整,要保证施工人员有足够的作业空间。

4)钻眼:支设临时支护后,根据设计方案,在顶板上开始钻孔。

5)封孔:在注浆作业前使用ZF-A22封孔器在距离孔口约0.5m处进行封孔。

6)退锚:在顺槽后方端头需要静态胀裂剂致裂顶板的区域内进行顶板锚索的退锚作业;退锚率要求在85%以上,由于现场实际情况退锚率达不到85%时,需要加强支护。

7)静态胀裂剂浆液的配制:啊静态胀裂剂的配比为水:煤岩胀裂剂=3:7,使用搅拌器将其搅拌成均匀的具有良好流动性的浆液,在浆液搅拌均匀的10分钟内完成钻孔内的注浆作业,否侧会因为时间过长,降低浆液的流动性,从而降低胀裂剂的胀裂效果[4]。

8)注浆作业:根据经验,注浆过程中要求终孔压力大于2MPa,每个钻孔需要0.02m3的静态胀裂剂。

9)拆除临时支护:待注浆工作完成后,将所支设的单体支柱临时支护拆除,结束本循环的注浆作业。

3.3 顶板破碎效果

在顶板静态破碎技术实施前高河煤矿W1310工作面落山顶板下沉缓慢,落山悬顶长度大约在20m以上,在顶板静态破碎技术实施后数小时内,可以观察到工作面顶板有明显的胀裂的声响,工业性试验结束后第二天,发现落山巷道顶煤开始逐步冒落,在增加了自由面后,顶板的塌落速度明显加快,老顶中粒砂岩在矿山压力作用下也逐步开始塌落,靠近采空区侧巷道后方端头的悬顶距离明显减小,静态胀裂剂的使用取得了不错的效果。

4 结 论

1)通过ANSYS4.0软件中材料的热膨胀性建立模型模拟胀裂剂在煤岩体的膨胀过程,发现静态煤岩胀裂剂在注入钻孔的初始阶段,膨胀较为缓慢,但之后将迅速膨胀,膨胀产生的裂缝向其相邻钻孔一侧发展,并且会产生y方向的裂缝,随着时长的增加最终裂缝贯通,致使煤岩体开裂冒落。静态胀裂剂在模拟中破碎效果良好。

2)通过现场实测发现在采取了工作面顶板静态破碎的治理措施后,高河煤矿W1310工作面顶板在施工后数小时内就有明显的胀裂的声响,并且第二天顶板的塌落速度明显加快,老顶中粒砂岩在矿山压力作用下也逐步开始塌落,靠近采空区侧巷道后方端头的悬顶距离明显减小,静态胀裂剂的使用取得了不错的效果。