基于ANSYS的矿用刮板输送机链轮与链环啮合特性分析

2020-05-13杨志怀

杨志怀

(山西省寿阳县解愁乡荣家沟麦捷煤业有限公司,山西 寿阳 045400)

0 引 言

随着国家的快速发展,能源消耗的逐年增加,目前已加大了对煤矿的开采力度。刮板输送机作为煤矿开采中的重要设备,保证其具有高效率、高可靠性、高稳定性等,已成为提高煤矿开采效率和井下作业安全的重点内容。链轮和链条作为刮板输送机中的重要部件,由于井下环境的恶劣性,加上部件之间的维护保养不当,导致该些部件工作过程中经常出现各类故障问题,严重影响着刮板输送机的工作效率。降低链轮与链条的故障率,提高其结构性能,已成为当下急需解决的问题。因此,结合工程实际,通过对链轮与链条主要故障现象进行分析,采用SOLIDWORKS和ANSYS软件,建立链轮与链条的仿真模型,开展了两部件之间的啮合特性分析,找到了两部件啮合过程中的薄弱位置,掌握了两部件运行过程中啮合规律,由此,提出降低两部件啮合故障的主要措施。该研究对降低两部件的故障概率和提高刮板输送机的工作效率具有重要意义,可为煤矿企业及现场操作人员提供参考。

1 链传动系统主要故障分析

1.1 链轮故障分析

链轮作为刮板输送机中的重要部件,其运动过程中,由于刮板输送机经常处于超长时间作业,加上受载的不均匀和井下煤灰掉入链轮啮合处,导致其结构频频发生各类故障事故。通过对某煤矿中单台链轮的故障数进行初步统计,链轮的故障主要表现为链轮与链条啮合接触润滑不良,轴承因受载过大且润滑不良而出现转动异常故障、浮动密封圈长时间运行而出现失效故障、链轮齿套连接螺栓因受载过大而出现疲劳断裂等类型,其对应的故障概率如图1所示。链轮故障的发生,将直接导致链轮发生磨损严重、断裂的风险,最终导致刮板输送机无法正常运转,若更好不及时,将可能导致安全事故的发生。因此,需采用有效措施来降低链轮故障的发生。

图1 链轮故障类型比例分布图

1.2 链条故障模式分析

链条作为刮板输送机中与链轮同等重要的部件,其运动过程主要与链轮进行啮合接触,主要表现为卡链、断裂等类型,链条断裂故障实物图如图2所示,其发生的故障类型及频率也相对较高。分析其故障发生原因主要包括:①链条作业过程中,井中的煤灰或煤石会不适的掉入到链条与链轮接触位置,导致链条发生较大的磨损甚至断裂现象;②链条在生产过程中,由于加工工艺或材料的控制不当,导致链条的结构强度和刚度无法满足井下特殊的工作环境,最终在超负荷、超长时间等恶劣环境下,发生了结构变形或断裂的故障;③由于刮板输送机经常处于不同大小载荷交替变化、受力过大等情况,导致链条的受力不均匀而出现了疲劳破坏现象;④链条与链轮的长时间接触摩擦,导致其表面出现了严重的磨损现象,当达到其疲劳极限时,发生了结构断裂故障;⑤其他部件的故障失效,也会间接影响着链条的使用性能。因此,需采用有效措施来降低链条故障的发生。

图2 链条结构断裂图

2 链轮与链环啮合模型建立

2.1 三维模型建立

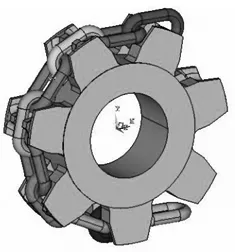

根据前文对链轮与链条故障的初步分析,有效掌握两部件啮合接触阶段的结构特性,对提高刮板输送机的整机性能至关重要。因此,结合链轮与链条的结构尺寸,采用SOLIDWORKS软件,建立了链轮与链条接触的三维模型;同时,由于链轮主要通过中部的链窝结构,对链条进行转动驱动,因此,在建模中,对链轮链窝中的过渡圆弧及倒角、链条上的焊缝结构等特征进行了结构损坏简化,以此提高模型的分析精度和速度,从而,建立了链轮与链条的三维模型,如图3所示。

图3 链轮与链条的三维模型

2.2 仿真模型建立

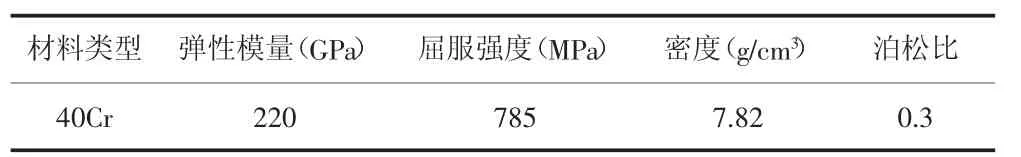

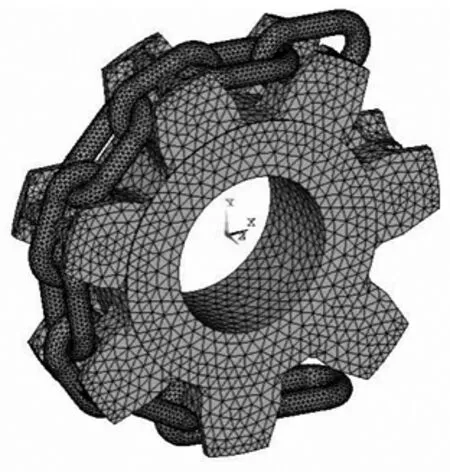

结合工程实际经验,链轮与链条属于主要受力部件,其材料一般需具有较强的结构强度。因此,在ANSYS软件,选用了40Cr材料作为链轮与链条的结构材料,其材料的主要性能参数如表1所示。同时,考虑到计模型的计算时间和分析精度问题,对链轮和链条进行了不同类型的网格划分,其中,链条采用四面体网格类型,网格大小设置为12mm,而链条则采用六面体网格类型,网格大小设置为10mm,两部件的网格划分图如图4所示。另外,考虑到链轮与链条接触之间可能发生弹性变形,因此,将两部件之间进行了面面接触,并对链条中心轴孔处进行了旋转约束,同时施加旋转力矩,建立了链轮与链条的啮合仿真模型。

表1 40Cr材料主要性能参数

图4 链轮与链条网格划分图

3 部件啮合特性分析

结合前文建立的仿真模型,得到了链轮与链条的啮合应力变化图,如图5所示。由图可知,两部件上均出现应力应力分布不均匀现象,其中,整个链条上的中部链条及水平链条上,应力分布相对较高,而链轮的链齿及链窝处出现了较大的应力集中,但相对更小,另外,链轮的齿根部位也出现了一定的应力集中现象。分析其原因为:由于链轮与链条之间的接触作用,导致该些部位的受力相对较高,且链条受力后,会对链条上链齿进行两边挤压,最终导致了两部件出现了较大的应力。若出现较大外界作用力、超长时间运行、润滑不及时等现象,极可能导致该些部位发生结构变形断裂故障,严重影响刮板输送机的工作效率。

图5 链轮与链条啮合应力变化图

4 降低链轮与链条啮合故障的主要措施

结合前文的故障分析及仿真分析结构,找到了链轮与链条两部件主要故障类型及啮合特性原理,因此,提出了一些降低链轮与链条啮合故障的主要措施,具体如下:

1)在部件设计生产过程中,在满足一定刚度要求条件下,采用更高结构强度的材料作为链轮和链条的结构材料,同时,对增加部件上应力集中处的过渡圆弧半径,适当增加材料的的厚度,并对材料进行调质或淬火处理,以此来提高部件的结构性能;

2)当链轮与链条瞬间启动或出现卡链时,会产生更高的作用力,此过程更容易导致两部件发生故障失效现象;针对此问题,可通过降低启动瞬间的驱动力输出,并对部件进行定期检查,保证其不发生卡链现象,以此来提高部件的可靠性;

3)增加链轮上链窝的宽度、减小链齿竖直倾斜度,当链条受到较大作用力时,可更好的将作用力分布在链齿和链轮根部圆盘上,大大降低了链轮链齿及齿根部位的应力集中现象;

4)当链轮与链条之间发生严重磨损时,应及时检查两部件的磨损情况,当发生有严重磨损或结构断裂故障时,应及时对部件进行更换处理;

5)加强对链轮与链条之间的啮合处进行杂物清理及润滑性能检查,当发现有较多煤石、润滑油较少时,应采用煤石清理及添加润滑油等措施,以此来减小两部件之间因摩擦过大而出现的磨损严重故障现象。

5 结 论

降低链轮与链条的故障率,已成为当下煤矿企业重点关注问题。因此,结合工程实际,分析了刮板输送机中链轮与链条运行过程中出现的主要故障现象,以此为基础,采用SOLIDWORKS和ANSYS软件,通过建立链轮与链条的仿真模型,开展了两部件之间的啮合特性分析,结果表明:链轮的链窝、链齿、齿根和啮合处的链条等部位均出现了较大应力集中,结构相对薄弱,在使用中极可能率先出现结果变形、断裂等故障现象,由此,提出降低两部件啮合故障的主要措施,此措施可为煤矿企业及现场操作人员提供重要的参考。通过该研究,掌握刮板输送机链轮与链条的啮合规律,对降低两部件的故障概率和提高刮板输送机的工作效率具有重要的现实意义。