辛置矿矩形巷道围岩变形与应力分布数值模拟研究

2020-05-13杨学师

杨学师

(霍州煤电集团辛置煤矿,山西 霍州 031412)

0 引言

随着煤炭开采深度的逐渐增加,矿井对巷道围岩稳定性的要求越来越高。矩形巷道由于施工简单,掘进速度快,现已成为我国矿井掘进巷道采用的主流断面类型。近年来,我国学者主要采用弹塑性力学建模推导和数值模拟计算,现场实测分析相结合的方法对巷道围岩稳定性与应力的分布规律进行研究[1]。蔡峰[2]利用数值模拟软件计算了巷道不同直接顶厚度开挖后围岩应力变化情况;谢广祥[3]模拟了综放工作面不同煤柱宽度围岩的应力分布和塑性区分布;吴创周[4]利用强度准则推导出了圆形巷道围岩应力与位移的关系。张俊文[5]通过建立围岩破坏分区本构模型,推导出不同破坏分区的应力解析解。基于前人的研究,本文主要以辛置矿地质条件和常用矩形巷道掘进尺寸为工程背景,利用数值模拟研究矩形巷道宽高比、巷道围岩变形及应力分布规律的影响。拓展研究侧压系数对巷道围岩变形及应力分布规律的影响。研究结果可弥补矩形巷道围岩控制方面研究的不足,而且对巷道支护方面具有一定的指导意义。

1 工程背景

辛置矿+830m水平煤层底板轨道大巷及运输大巷为全岩巷布置。巷道平均埋深500m,距离煤层底板20m,巷道断面多采用矩形,直接顶为4.28m厚的粉砂岩,老顶为13.83m的细砂岩,岩体结构简单、赋存稳定。巷道掘进常用净宽尺寸为5.6m,部分区域净宽为4.0m和7.2m,净高一般选择4.0m或者4.5m。

2 宽高比对围岩变形及应力分布的影响

利用Flac3D数值模拟研究矩形巷道宽高比与侧压系数变化对围岩受力变化特征的影响。模拟过程中假设巷道围岩符合摩尔-库伦强度准则,为理想的弹塑性体,巷道四周为均质连续线弹性介质,且不考虑地下水的影响。模型长×高×宽为60m×60m×1m,共划分为5700个单元和11842个节点。岩体物理力学参数见表1,根据现场常用巷道断面尺寸共制定两组数值模拟方案。

方案一;侧压系数为1.0,巷道高度4m,模拟巷道宽度为 2.4m,4.0m,5.6m,7.2m,8.8m时巷道围岩应力及变形的影响。

方案二:巷道宽度5.6m、高度4m,模拟侧压系数为 0.25、0.5、1.0、1.5、2.0 时对巷道应力及变形的影响。

巷道埋深为500m,重力加速度为10m/s2。

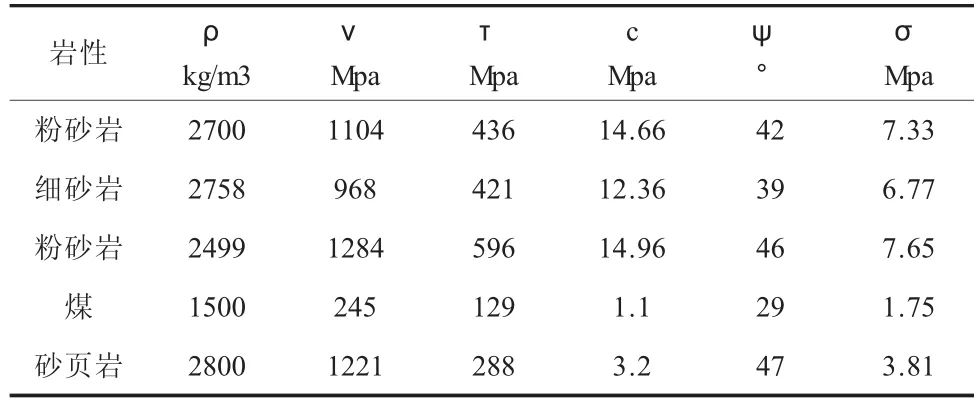

表1 数值模拟参数表

3 宽高比对围岩变形及应力分布的影响

3.1 矩形巷道围岩塑性区分布

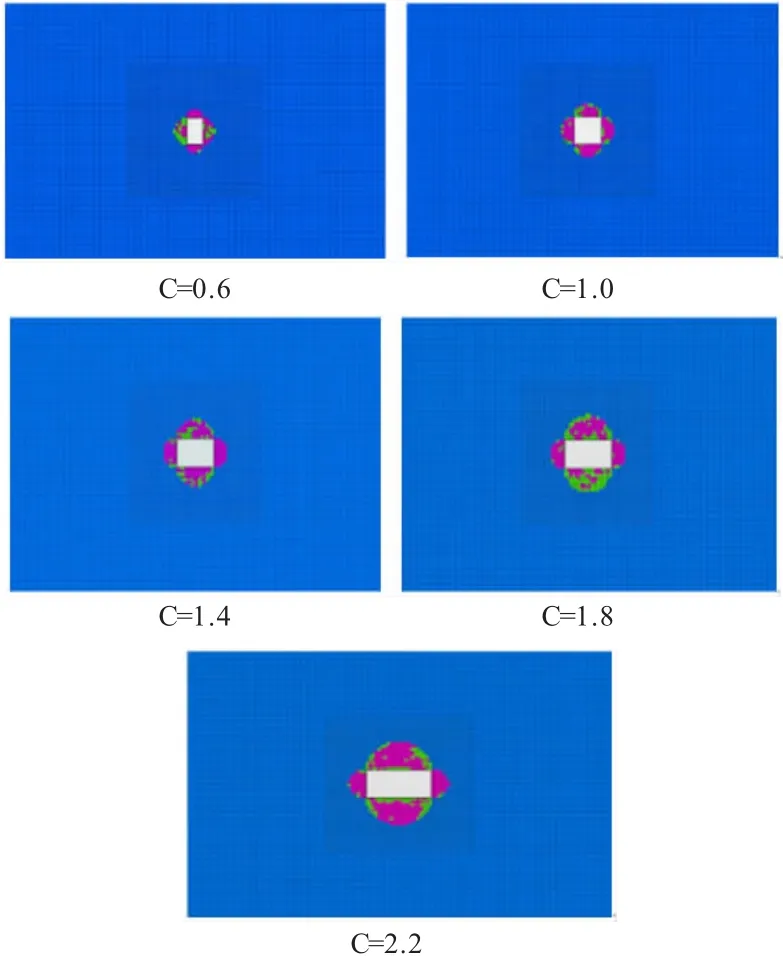

为了分析宽高比对巷道开挖后围岩塑性区分布的影响,以侧压系数1.0为基准,模拟巷道高度为4.0m 条件下,宽高比为 0.6、1.0、1.4、1.8、2.2 时,围岩的塑性区分布情况,模拟结果如图1所示。

图1 不同宽高比对巷道塑性区分布影响

从图1可以看出,宽高比c对于矩形巷道围岩塑性区的几何尺寸和分布形态影响并不十分明显。在侧压系数相同的条件下,巷道围岩塑性区范围随着宽高比的增大逐渐增大,巷道开挖后的最大破坏深度出现在顶板中心线上。巷道开挖围岩稳定后塑性区的整体形状为圆形。

3.2 宽高比对围岩移动变形的影响

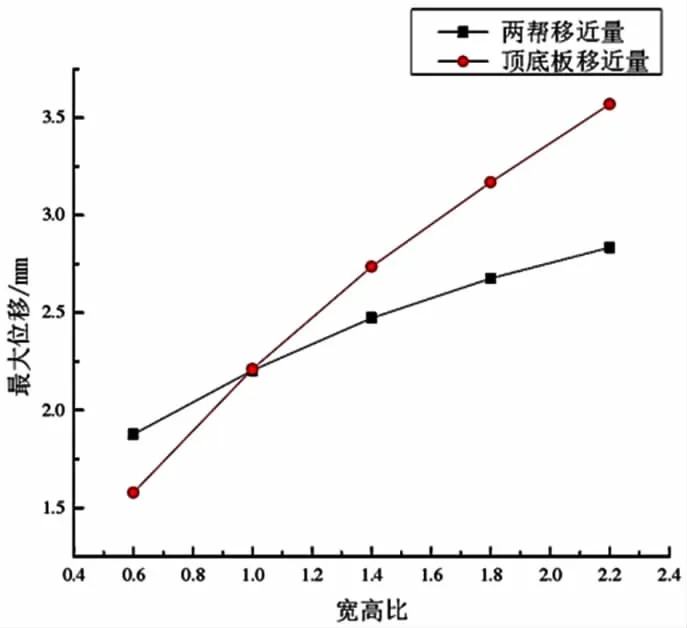

侧压系数为1.0时,不同宽高比条件下矩形巷道最大帮移量及顶底板移近量模拟结果如图2所示。

图2 宽高比与最大位移的关系

由图2可以看出,当侧压系数不变,巷道高度为4m时,巷道宽度的变化会对巷道顶底板及两帮的移近量有一定影响,随着巷道宽度的增加,帮移量和顶底帮移近量也逐渐增加,相比于帮移量,顶底板移动量增加幅度更大。当巷道高度小于4m时,巷道帮移量要大于顶底板移近量,当巷道高度为2.4m时,顶底板移近量为1.57m,帮移量为1.87mm;当巷道宽度为4m时,顶底板移近量相等都为2.2mm;巷道宽高比越接近于1,顶底帮移近量与帮移量越接近。当巷道宽度大于4m时,随着巷道宽度的增加,两帮的移近量与顶底板移近量的差值越来越大。当巷道宽度为8.8m时,巷道顶底板最大移近量为3.55mm,而巷道两帮移近量为2.83mm。

3.3 宽高比对围岩应力的影响

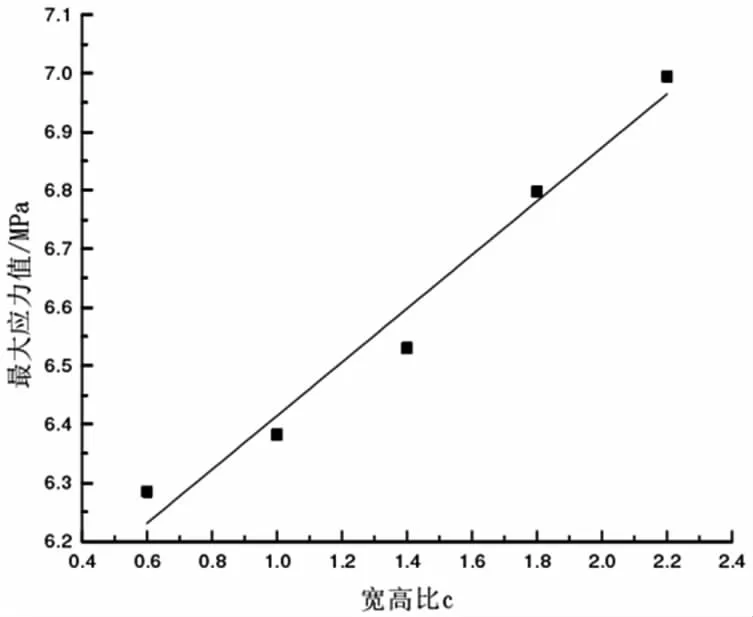

图3 宽高比与最大应力值的关系

由图3可以看出,当侧压系数不变,巷道高度为4m时,巷道宽度的变化会对围岩应力的大小产生一定影响,应力集中最大的区域通常在矩形巷道的四个肩角。随着巷道宽度的增加,巷道四个肩角区最大应力值呈现逐渐增加的趋势,巷道宽度为2.4m时,围岩的最大应力值为6.28MPa,4m时,围岩最大应力值为6.47MPa,8.8m时,围岩最大应力值为6.99MPa。宽高比对最大应力的影响幅度较小,增长规律进似满足线性分布。

4 侧压系数对围岩变形及应力分布的影响

4.1 矩形巷道围岩塑性区分布

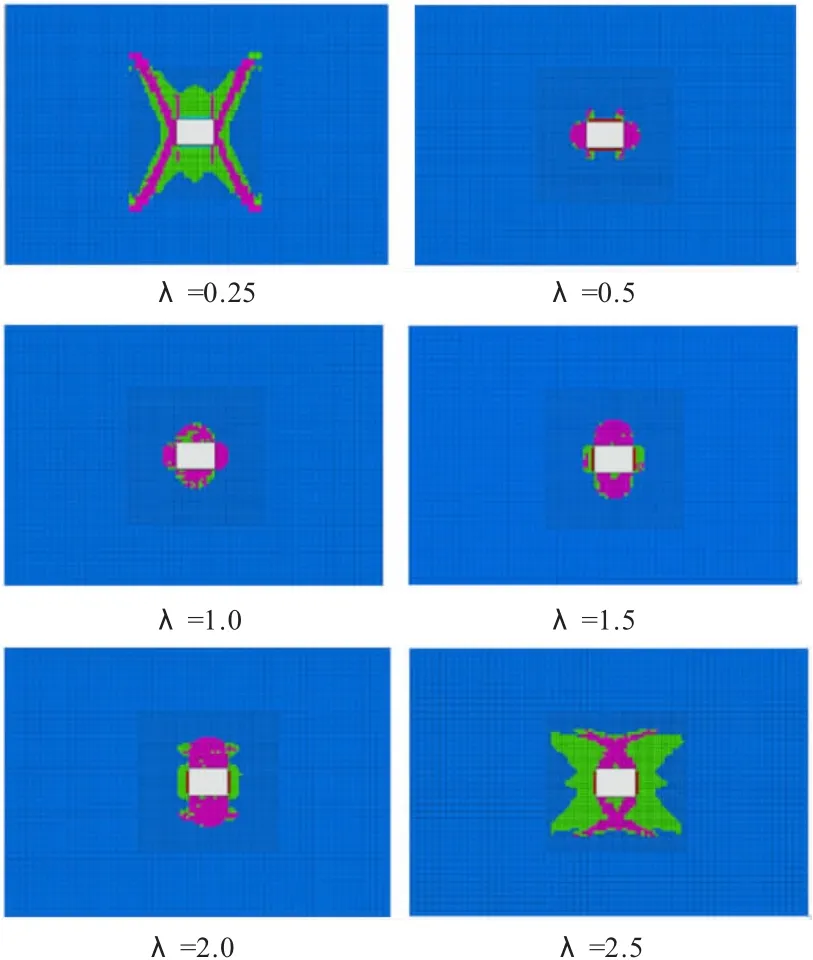

为研究侧压系数对巷道围岩变形破坏的影响,以巷道宽度为5.6m,高4m的巷道围基准,分别模拟侧压系数为 0.25、0.5、1.0、1.5、2.0、2.5 条件下围岩塑性区分布情况。模拟结果如图所示。

图4 不同侧压系数对巷道塑性区分布影响

由图可以看出,对于矩形巷道而言,侧压系数对巷道围岩的塑性区分布影响十分明显。侧压系数λ为0.25时,巷道破坏形状为蝶形,当λ为0.5时,巷道两帮破坏严重,顶底板只在肩角处发生较大的破坏,整体破坏形状近似为横向椭圆形。当λ为1.0时,巷道围岩顶底板及两帮破坏深度近似相等,塑性区呈近似圆形,特别的当λ为1.5和2.0时,随着侧压系数的增加,巷道顶底板塑性区范围逐渐增大,特别是肩角处,但两帮塑性破坏范围增幅很小,塑性区分布呈近似竖直椭圆形。当λ为2.5时,巷道两帮及四个肩角处围岩塑性区迅速扩展,巷道开挖后围岩破坏范围非常大,塑性区呈近似蝶形。

4.2 侧压系数对围岩变形的影响

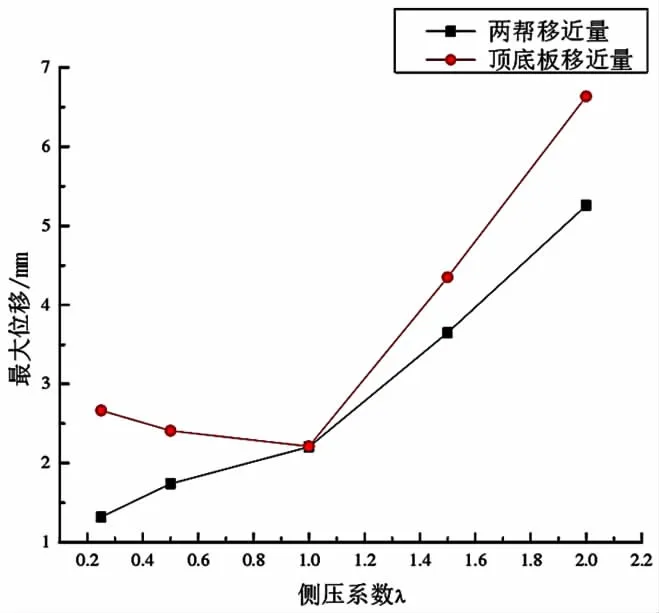

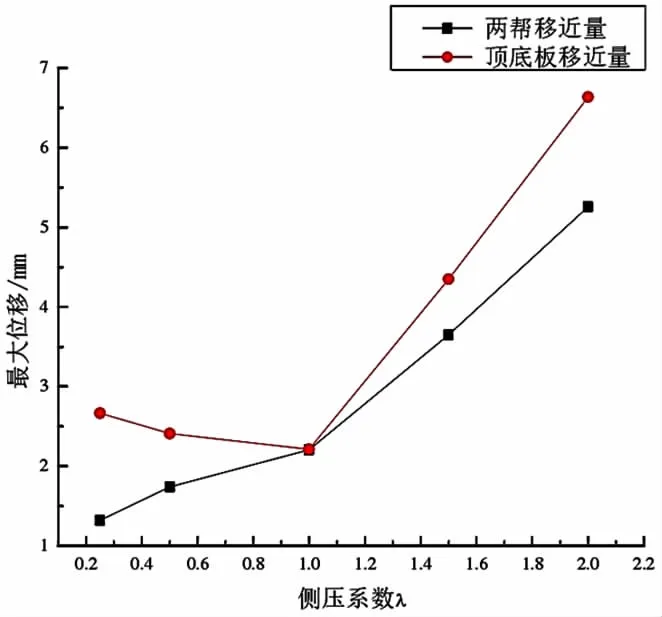

图5 侧压系数对巷道顶底板及两帮的影响

由图5可以看出,宽高比一定时,侧压系数的变化对巷道顶底板及两帮的移近量有一定影响,随侧压系数的增加,巷道两帮与顶底板的移近量呈现出不同的变化规律。当侧压系数大于0.25小于1.0时,随着侧压系数的增大,顶底帮移近量逐渐从2.73mm减小到2.45mm,两帮移近量逐渐从0.79mm增加到2.42mm;当侧压系数为1.0时,巷道顶底板最大移近量与最大帮移量接近,约为2.45mm左右;当侧压系数大于1.0时,顶底板最大移近量于和最大帮移量变化趋势保持一致,顶板移近量的增幅略大于帮移量的增幅。

4.3 侧压系数对围岩应力的影响

图6 侧压系数与最大应力值的关系

由图6可以看出,宽高比一定时,侧压系数的增加,矩形巷道顶角处的最大应力值也逐渐增加。当侧压系数为0.25时,围岩最大应力值为3.706MPa,当侧压系数为1.0时,围岩最大应力值为6.307MPa,当侧压系数2.0时,围岩最大应力值为8.561MPa,最大应力值随侧压系数的增加呈线性增加。相比于宽高比对围岩应力值影响,侧压系数的变化对围岩最大应力值的变化影响较大。

5 结 论

1)矩形巷道宽高比对围岩塑性区分布影响较小,塑性区破坏形状呈圆形,围岩移动变形量及最大应力分布随宽高比增大而增大。

2)侧压系数对围岩塑性区的影响较大,巷道开挖后塑性区破坏形状由竖向蝶形-横向椭圆形-圆形-竖向椭圆形-横向蝶形规律性变化,巷道围岩变形量和最大应力值应力随着侧压系数的增加先减小后增大。