巷道过陷落柱施工工艺及支护优化

2020-05-13王宾涛

王宾涛

(山西长平煤业有限责任公司,山西 晋城 048000)

1 工程概况

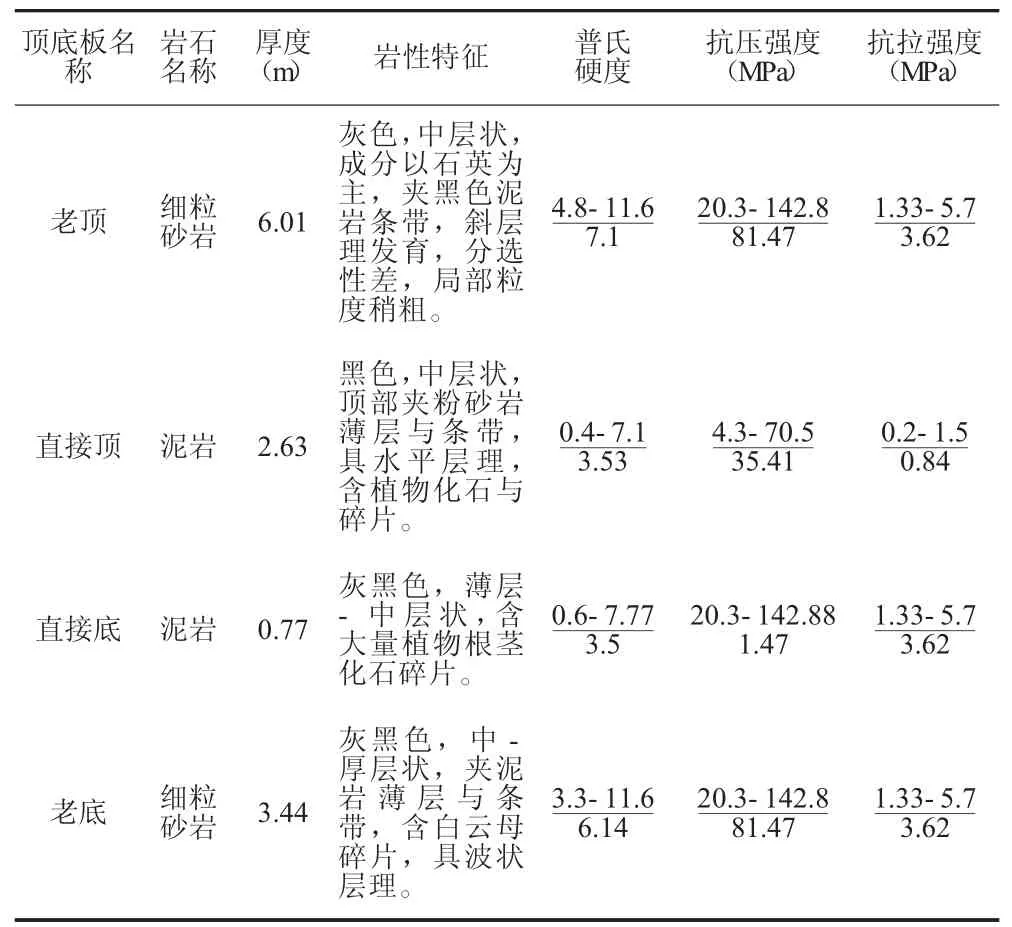

表1 煤层顶底板情况表

长平矿主采3号煤层,煤层平均厚度为5.62m,煤层结构为4.24(0.23)1.15。二盘区胶带机大巷为二盘区采面回采时的主运煤和进风巷道,布置在3号煤层中,沿3号煤煤层顶板掘进,巷道掘进断面为宽5.8m,高 3.3m,面积 19.14m2,采用高强锚杆、锚索、W钢护板配合金属网的混合支护。巷道标高496~549m,盖山厚度范围370~405m。3号煤层直接顶为泥岩,厚2.63m,老顶为细粒砂岩,厚6.01m;直接底为泥岩,厚0.77m,老底为细粒砂岩,厚3.44m(煤层顶板底板情况见表1)。二盘区胶带机大巷整体东西高,中间低,巷道掘进至656m左右为巷道最低点,掘进坡度较大,为0~9°下山趋势。巷道掘进中局部顶板节劈理发育,煤体疏松破碎。根据三维地震资料显示,巷道掘进到1150m处,发育扩DX20陷落柱,预计长轴45m,短轴30m,预计掘进40m后通过该陷落柱。

2 原过陷落柱施工工艺和支护存在问题

2.1 掘进工艺及存在问题

以往巷道掘进采用EBZ150掘进机进行掘进割煤作业,在巷道掘进过程中遇到陷落柱时,若果矸石硬度f≤6,采用掘进机直接截割的方式通过;如果矸石硬度f>6,掘进机截割困难时,采用炮掘施工,在工作面打眼放炮,并采用掘进机修边出矸。由于EBZ150掘进机功率低,截割矸石硬度到,掘进机出矸时经常出现卡绊的现象,且由于掘进机负荷较大,经常造成油温超高、油管接头漏油或爆裂,出矸效率低;炮掘施工时,由于炮眼多,打眼放炮工序多,导致炮掘施工效率低,且放炮易造成矸石迸溅,需要对巷道内的风筒、电缆、风水管路、掘进机及其上方的电气设备采取保护措施。因此,巷道掘进遇陷落柱时,整个过陷落柱的掘进施工工艺复杂,作业人员多,作业量大,施工效率低。

2.2 巷道支护及存在问题

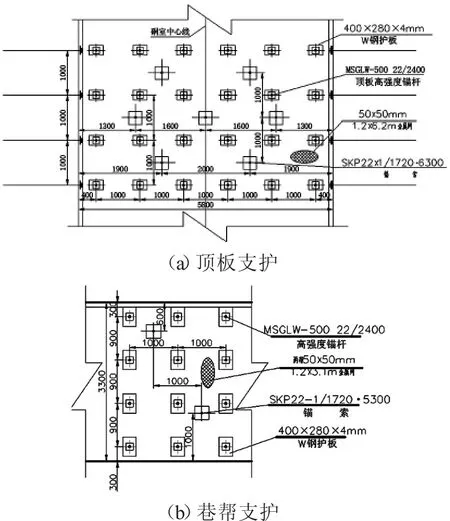

二盘区胶带机巷采用高强锚杆、锚索、W钢护板配合金属网的混合支护。巷道顶板支护:锚杆型号为MSGLW—500 22/2400,间排距为 1000×1000mm,配合400×280×4mm型W钢护板支护;采用两支锚固剂的树脂加长锚固,设计预紧力矩为400N.m、设计锚固力为150kN;金属网护顶,网孔50×50mm。锚索规格为SKP22×1/1720.6300,采用三支锚固剂的加长锚固,布置方式为“2-3-2-3”,排距 1000mm,设计预紧力不低于350kN。巷道两帮支护:锚杆型号MSGLW—500 22/2400,间排距为 900×1000mm,;锚固方式、预紧力、设计锚固力和护表网片规格与顶板相同。锚索规格为SKP22×1/1720.5300,采用三支锚固剂的加长锚固,帮锚索排距1m,每帮1根,呈“之”字型布置,设计预紧力不低于250kN。具体参数见图1所示。

图1 巷道锚杆支护图

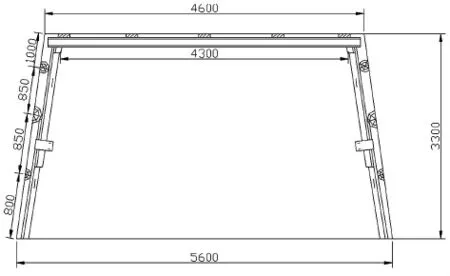

在过陷落柱期间由于巷道顶板破碎、完整性较差,顶板锚杆、锚索锚固力难以满足设计要求,锚杆支护控制顶板效果有限,为维护巷道顶板稳定,需要在原巷道锚网索支护的基础上滞后工作面10米开始架设梯形棚跟进加强支护。梯形棚棚距1000mm,扎角400mm,棚梁长4600mm,上下棚腿长3200mm,顶板背5处背板,两边背板距巷帮800mm,背板间距为1000mm(梯形棚支护见图1所示)。梯形棚架设时需要在巷道靠近两帮底板处挖柱窝,上棚梁时需要多人配合,且在巷道下山掘进时梯形棚迎山角难以确定和调整,巷道架棚工程量大、作业人员劳动强度大,且工程质量要求高、施工难度大,导致巷道掘进效率低,严重影响矿井采掘斜街。

图2 梯形棚支护图(单位mm)

3 过陷落柱掘进工艺及支护优化

3.1 改进设备优化工艺

由于炮掘工序多,施工效率低,为提高巷道掘进施工效率,需采用机械化代替过陷落柱期间的炮掘掘进工艺,采用功率高的掘进机组EBZ260岩巷掘机进行巷道掘进,该掘进机功率高、适应性强、破岩能力强,能截割硬度为100MPa的全岩断面。因此,在过陷落柱期间掘进工作面不再需要打眼放炮破岩的工序,且掘进机小溜子马达功率高,在出矸过程中基本不出现矸石卡小溜子的情况,大大提升了掘进机出矸效率,从而提升掘进施工效率。

3.2 支护方式优化

1)增强顶板护表。根据地质资料情况,在即将揭露陷落柱时提前进行钻探,探测陷落柱影响范围,在巷道掘进揭露陷落柱之前10m开始,巷道顶板采用双层金属网,增强对巷道破碎顶板的护表能力。

2)锚杆支护锚固力检测。提前10m进行巷道锚杆支护施工时,时刻检测巷道顶板锚杆、锚索锚固力是否满足设计要求,如果锚杆、锚索锚固力满足设计要求则采用原有支护方案,如果围岩破碎,锚固力不满足要求时应及时进行反馈,并采取相应技术措施。

3)巷帮注浆加固。根据巷道掘进揭露陷落内部情况,巷道围岩破碎,锚杆、锚索锚固力不能满足设计需要时,需对巷道两帮围岩进行注浆加固,充填巷道围岩裂隙,改善围岩结构,提高围岩整体性,从而提高巷帮承载能力。在巷道两帮施工上下两排钻孔,矩形布置,上排钻孔距顶板1m,下排钻孔距顶板2m,排距2m,采用525水泥和水玻璃进行注浆。

4)顶板全锚索支护。当巷道过陷落柱期间顶板锚杆、锚索锚固力不满足实际需要时,改变顶板支护方式,采用顶板全锚索支护,由锚索替代原锚杆支护,锚索间排距与原锚杆间排距保持一致,并采用全长预应力锚固,保证顶板锚索支护锚固力。

5)围岩喷浆封闭。由于巷道直接顶为泥岩,易风化变形破碎,加之陷落柱影响范围内巷道围岩节理裂隙发育,使得空气通过节理裂隙进入围岩内部,导致深部围岩风化,加速巷道围岩变形破坏,因此,根据探测揭露陷落柱情况,在陷落柱前后影响区各20m范围内进行喷浆封闭巷道围岩,防止围岩产生风化变形。喷浆采用C20混泥土,喷浆厚度50mm。

6)顶板动态监测。在巷道陷落柱影响范围内,每隔10m安设一个顶板离层仪,及时监测顶板离层情况,发现离层加大,顶板出现网兜等情况时,提前采取措施进行顶板补强。

4 实施效果分析

通过井下工业性试验,采用EBZ260机组截割过陷落柱,可以有效提高掘进效率。掘进进尺由原来的每天2m,可以提高至每天5m,掘进效率提升150%,很大程度上缓解了采掘衔接紧张的局面。同时取消打眼放炮作业,节省人工,避免放炮所带来的各种风险。采用喷浆作业后,顶板等到了有效控制,并采用“十字”测量法对硐室开口处顶板下沉量进行监测,顶板下沉量不大于150mm,两帮收缩量不大于250mm,巷道支护效果良好。

5 结 语

地质构造是影响巷道掘进效率的重要因素之一,陷落柱内矸石硬度大时需要采用炮掘,掘进效率低,通过改进巷道掘进设备,采用大功率的掘进机组,直接截割过陷落柱,巷道掘进效率提升150%;优化了巷道过陷落柱期间的支护方案,通过采用“增强顶板护表、检测支护质量、注浆加固巷帮、顶板全锚索支护、喷浆封闭和顶板动态监测”等综合技术措施,保证了巷道支护效果,实现了巷道安全、快速、高效过陷落柱。