493缸盖一型四件的铸造工艺开发

2020-05-13万修根马雨王东成

万修根,马雨,王东成

江铃汽车股份有限公司铸造厂 江西南昌 330001

1 序言

我厂是主要生产薄壁高强度发动机铸件的厂家企业,所有缸体、缸盖均在一条静压线上进行生产,而且都是采用了一型两件的铸造工艺,由于我厂缸盖与缸体毛坯重量相差较大(缸体铸件毛坯重量约70kg,缸盖铸件毛坯重量约31kg),故两者铸造砂铁比相差也较大,这导致了旧砂成分波动较大,型砂性能不易控制[1]。另外,由于我厂产量的不断攀升,存在产能不足的问题。为了很好地解决我厂存在的上述两方面的问题,我们考虑开发一型四件的缸盖工艺。

2 493缸盖一型四件工艺方案确定

为了尽量减少项目投资,我们保持了缸盖熔炼、清理工部的工艺基本不变,缸盖制芯设备也不变,而且缸盖的水套芯和气道芯等仍采用原一型两件的模具进行制芯,只是对托盘芯、盖板芯以及外模进行重新设计。

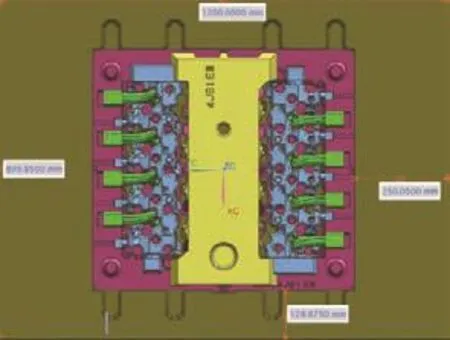

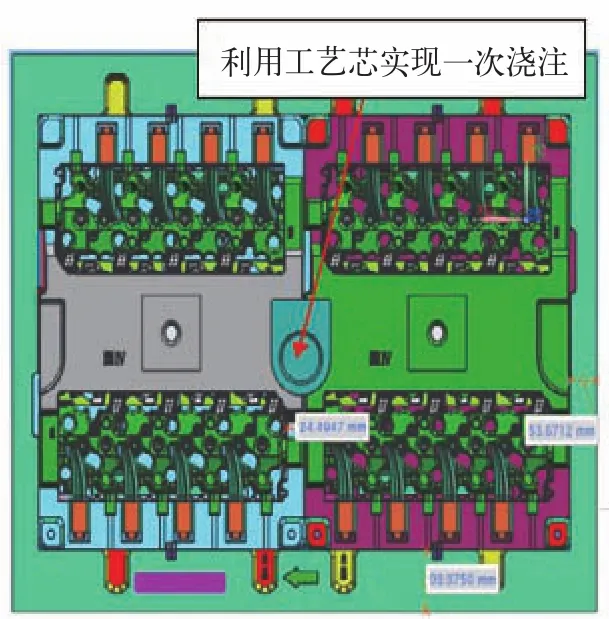

我厂的砂箱尺寸为1200mm×900mm×400/350mm,缸盖铸件尺寸为177.7mm×473.5mm×98mm,为了尽可能地采用原一型两件的浇注工艺不变,以及尽可能地利用原托盘芯、盖板芯的制芯设备,我们最终选择一型下两套砂芯,每套砂芯设计两件铸件的方案,两套砂芯之间采用一个工艺芯进行连接,从而实现一次浇注。原有一型两件的工艺设计方案如图1所示,一型四件的工艺设计方案如图2所示。

图1 原一型两件的砂芯设计方案

图2 一型四件砂芯设计方案

原一型两件工艺时,砂芯的平面尺寸为700mm×642mm,如果不对砂芯进行改进而直接拼接,长度方向的尺寸均超过砂箱的最大尺寸1200mm,而且如果将铸件并列方向的宽度减小到最小,长度方向也无法布置两套缸盖的砂芯。为了很好地解决两套砂芯的布置问题,并确保有一定的周边吃砂量[2],我们只能选择减小铸件长度方向的砂芯尺寸,由原来的642mm减小至547mm。

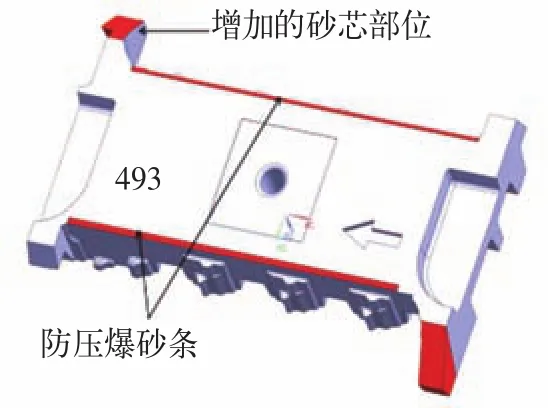

减小砂芯宽度方向尺寸后,工艺布置是实现了,但托盘砂芯局部偏薄之处由于应力集中等原因,导致砂芯在转运过程中出现约20%的断芯问题。为此,我们对相应的位置进行增加砂芯壁厚处理,具体措施如下:

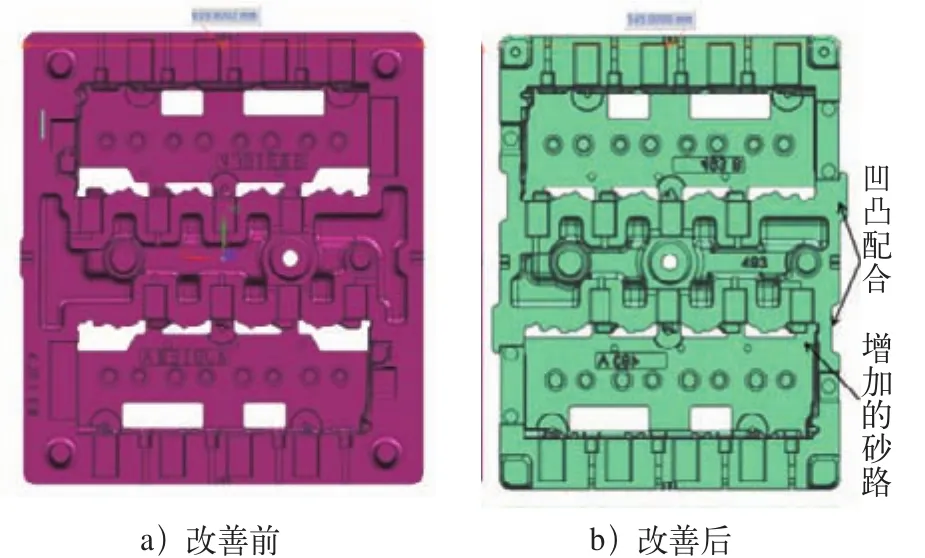

1)在砂芯内部原来由外模形成的部分,尽量改为由砂芯形成。

2)在砂芯外部增加凸出的砂路补贴,同时在与之相配合的部位挖出一个相应的凹坑,形成一个凹凸配合的情况,这样既确保了砂芯的强度,又不大面积地增加砂芯的外形尺寸,而且有利于砂芯在存放以及吊运过程中起到初定位的作用,改善前后的托盘砂芯对比如图3所示。

图3 改善前后的托盘砂芯

原一型两件工艺生产时,由于一型只下一套砂芯,因此在砂芯存放及吊运时,存砂芯小车每层只放一套砂芯,吊运时也只吊一套砂芯。改为一型四件工艺后,我们采用与缸体同样的存芯小车,每层摆放两套砂芯,两套砂型通过凹凸相配合,同时设计一个简易的可同时吊运两套砂芯的吊具,如图4所示。这样既减小了存芯小车数量,也没有因为下芯而影响生产节拍。

图4 一型四件缸盖砂芯的存放与吊运

3 493缸盖一型四件工艺生产过程中的问题及改善

3.1 砂眼和漏箱问题

493缸盖一型四件工艺在初期投产时,发现铸件砂眼缺陷异常,特别是在缸盖右侧面较多,而且浇注时,常有漏箱情况发生,内废率也由之前一型两件工艺时的不到2%,上升到一型四件工艺时的3.5%左右。

(1)砂眼原因分析 在静压线上,为了确保上下箱的铸型必须由分型面相接触,而非上下箱砂箱壁接触,我们在模板安装时,将模板分型面低于型板框上耐磨条的平面0.5~0.8mm。一型四件工艺初期,我们也采用同样的处理,但由于一型两件改为一型四件工艺后,上下砂箱铸型分型面接触面积大幅减小,由原来的540 000mm2,减小为273 000mm2,上型铸型与单个砂芯的接触面积也减小近一半,这样就导致这两个接触面之间的相互挤压力加大,特别是上铸型与砂芯接触面之间。因此,在型砂紧实率偏低的情况下,型腔周边的型砂极易压垮,从而产生砂孔缺陷。

(2)漏箱原因分析 主要是由于担心型腔周边的型砂被压垮,我们把模板分型面只略低于型板框上耐磨条的平面,由于未调整好模板分型面与耐磨条上平面之间的高度,有时导致上下铸型之间有间隙,进而导致浇注时产生漏箱问题。另外,在上模每个缸盖水套芯的小芯头旁边也有一处深凹砂胎,造型时该处铸型不易紧实,浇注时易被冲垮而产生漏箱。

改善措施如下:

1)调整模板分型面与型板框上的耐磨条上平面之间的高度,使模板分型面比型板框上的耐磨条上平面略低0.2~0.5mm。

2)在盖板芯上面靠铸件的一侧增设宽10mm、厚0.5mm的防压砂片。

3)外模对应的深凹位置,改在盖板芯上制出,如图5所示。

4)严格控制型砂的紧实率为40%~55%(5~10月),35%~50%(其余月份)。

5)四件/型缸盖生产时,调整静压线的压实压力,设定周边压实压力为100N/mm2,内部压实压力为95N/mm2。

通过以上措施,缸盖的砂眼与漏箱问题基本得到解决,内废率控制在≤2%。

图5 四件/型缸盖盖板芯

3.2 顶面加工后小孔眼缺陷

493缸盖一型四件工艺生产的铸件送发动机厂加工后,发现缸盖顶面存在较多的小孔眼类缺陷,如图6所示,比例高达30%。

图6 一型四件缸盖加工后顶面孔眼缺陷

(1)原因分析 通过对铸件加工后存在孔眼类缺陷的产品进行尺寸分析,发现缸盖顶面加工余量不足2mm,排查一型四件缸盖铸件毛坯,发现铸件毛坯高度方向尺寸在96.5~97.5mm,比缸盖高度方向的理论尺寸98mm要小。主要原因是:因为一型四件工艺的缸盖上铸型与砂芯的接触面积相比较与一型两件工艺的缸盖减小很多,所以上铸型对砂芯的压力减小,在砂芯与下箱有些错型时,造成砂芯有时不能完全下到位,从而导致缸盖顶面加工余量减少,顶面小孔眼类缺陷增多。

(2)改善措施

1)将缸盖模垫高1mm,增加缸盖铸件高度方向的尺寸,保证缸盖顶面的加工余量。

2)加强砂芯下芯后的检查,每班检查砂芯是否下到位,发现异常及时调整。

3)每周划线监测缸盖尺寸的稳定性。

4 结束语

通过几个月的工艺调试,在充分利用原有的设备及工装并考虑到原浇注工艺稳定性的情况下,我们只是对部分砂芯的结构进行巧妙的设计以及对模具的不断完善,最终实现了缸盖由一型两件工艺改为一型四件工艺的方案,提高了生产效率,节约了制造成本。经过一年多的生产验证,质量基本稳定,每年可节约生产成本300余万元。但生产过程中的工艺适应性有所变弱,因此还必须加强工艺过程控制。