消失模施涂质量控制方法探索

2020-05-13潘凤英扈广麒杨争光朱文文彭利民张志江

潘凤英,扈广麒,杨争光,朱文文,彭利民,张志江

共享装备股份有限公司 宁夏银川 750021

1 序言

消失模铸造是采用泡沫塑料(EPS)模样加无粘结剂干砂结合抽真空技术的实型铸造,也是目前国际上最先进的铸造工艺之一。

铸造泡塑模样表面必须涂一层一定厚度的涂料,形成铸型内壳。其涂层的作用是为了提高EPS模样的强度和刚度,提高模样表面抗型砂冲刷能力,防止加砂过程中模样表面破损以及振动造型和负压定型时模样的变形,确保铸件的尺寸精度。

涂层若厚度或强度不足,易出现以下质量问题:

1)在浇注过程随着内部消失模模样的燃烧破损、开裂,外部包裹干砂冲入型腔造成夹砂缺陷。

2)浇注过程铁液渗出涂层与外部干砂而形成大面积化学粘砂,难以清理。

3)涂层强度不足,在振实、浇注过程中模样变形,铸件尺寸不合格。

2 消失模铸造过程涂层的重要性

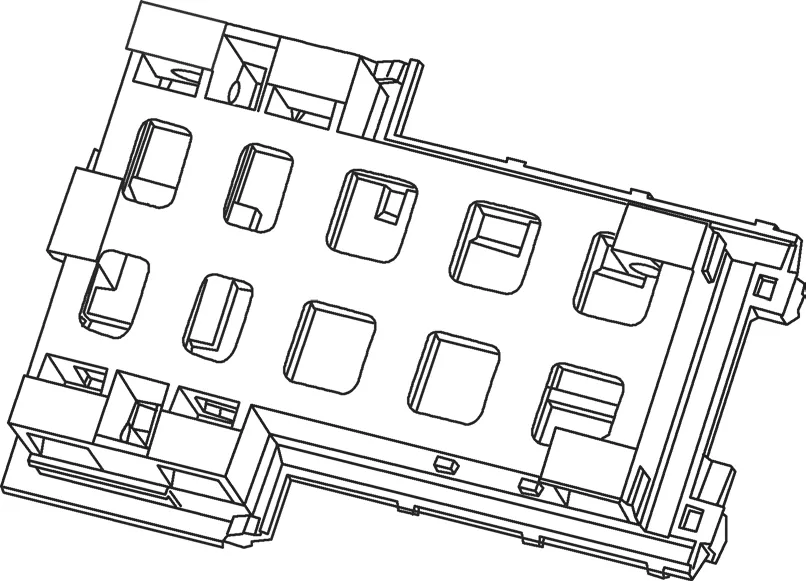

本文主要针对单重500~2000kg、结构较为复杂,且带有较多内腔、深孔、槽的铸铁件,如图1所示。

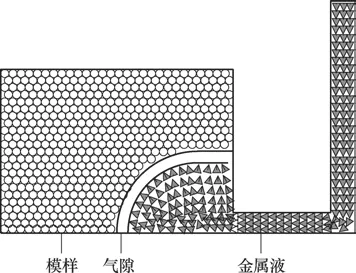

由于铸型中存在泡沫塑料模样,与传统的空腔铸造相比,消失模铸造不仅充填速度慢,而且充填形态也有明显的不同。在消失模铸造中,由于泡沫塑料的绝热作用,充型过程中只有流动前沿附近的泡沫塑料发生熔化、气化,流动前沿的流形总是从内浇道开始以放射弧依次向前推行,如图2所示。因此,消失模铸造方法的浇注温度较传统砂型铸造高出100℃以上。

图1 产品结构示意

图2 消失模铸造方法充型过程示意

基于产品结构的复杂性和较高的浇注温度,消失模模样涂层的重要性不言而喻:不仅要有足够的强度,还要有足够的透气性。涂层强度和透气性取决于涂层厚度和含水率。

涂层厚度指的是涂层干厚度。许多学者研究发现,涂层厚度影响涂层排除裂解产物的快慢;涂层厚度还对增碳的影响最为敏感,涂层厚度增加,增碳量和渗入深度都增加,当涂层厚度到一定值时,表面增碳会大大缓和。此外,涂层厚度对增加模样刚度和防止铸件粘砂也有影响。由此可见,消失模涂料的涂层厚度对铸件质量有较大影响。消失模涂料的厚度没有固定值,而要根据不同的铸件和工艺条件来确定。

涂层含水率指的是涂层充分烘干后残余水分占比。消失模涂层强度一方面受涂层厚度影响,另一方面取决于涂层含水率。涂层含水率高则强度低,同时其对浇注过程有较大影响。当涂层含水率较高时,易出现浇注呛火、金属液紊流、涂层破损等问题。

3 消失模模样施涂工艺和烘干工艺

某工厂选用石墨基消失模涂料,试验确定施涂工艺和烘干工艺。

3.1 施涂工艺

首先确定涂层厚度标准,然后根据涂层厚度标准制定施涂工艺,包括涂料波美度、施涂方案及间隔时间。

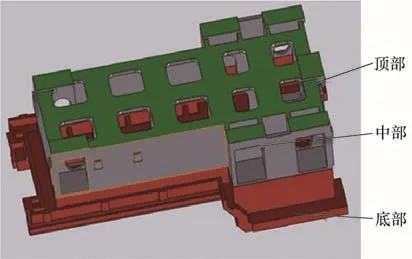

(1)涂层厚度标准 将消失模模样分为上、中、下三个部分,根据铸件质量要求来确定。

1)底部:通常是浇注系统所在部位涂层达到1.5~2.0mm,铸件无粘砂、浇注系统破损、冲砂等缺陷。

2)中部:金属液温度低于底部,涂层1.0~1.5mm,不易粘砂,充型、消失模裂解残留物吸附性较高,铸件外观较好。

3)顶部:最后充型部位,金属液温度最低,无粘砂问题,但是消失模残余与气体最后排除通道,涂层0.5~1.0mm,排气通畅,残余物吸附能力强,不易呛火,铸件顶面光洁,无碳渣缺陷,具体如图3所示。

图3 消失模模样涂层厚度标准

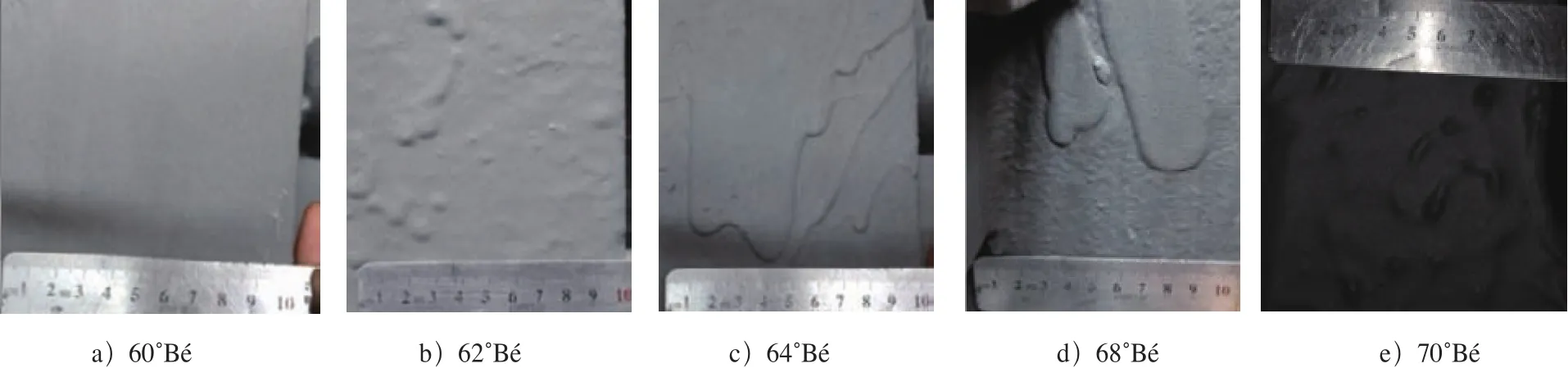

(2)涂料波美度 涂料波美度影响涂层表面质量及每次施涂涂层流挂厚度。波美度过高,涂层外观差,流挂厚度过高不易烘干,且在涂层烘干后易出现裂纹缺陷;波美度过低无法涂挂,单层涂挂厚度过低,导致多次施涂,影响模样质量和生产周期。因此,需要通过试验确定涂料波美度。

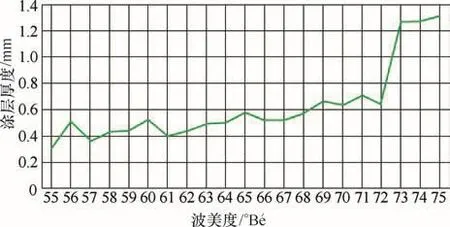

我公司选用涂料经过首轮试验后,确定波美度<60°Bé时,涂料单层流挂厚度仅为0.3~0.5mm,不满足生产需求,故再次试验将波美度控制在60~70°Bé,即通过外观和单层流挂厚度确定适合的波美度。

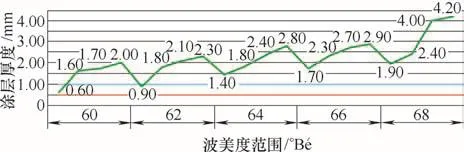

不同波美度形成的外观如图4所示,波美度在60~62°Bé时,涂层外观流平性最佳。同时涂层厚度要求顶面0.5~1.0mm,在首次消失模模样整体流时控制在这个范围内才能满足标准,不同波美度施涂单次顶面涂层厚度如图5所示,波美度在60~62°Bé时顶面涂层厚度满足要求。

综上所述,确定波美度操作标准为60~62°Bé。

图4 波美度与涂层外观

图5 波美度与顶面单次涂层厚度的关系

(3)施涂方案 确定波美度后,制定施涂方案。模样上、中、下三部位的涂层厚度标准不一致,其施涂工艺也有差异:首次施涂要求整体施涂,以便对模样建立整体强度,保证尺寸及外观完好性,随后的多次施涂则对要求部位进行补涂。

通过波美度确定得知,首次整体施涂时消失模模样顶面涂层厚度可达到0.6~0.9mm,满足标准要求,随后不需要补涂。对于需要补涂的部位应再次施涂,但在已有涂层的消失模表面施涂与直接在消失模表面施涂时,涂层的厚度是不相同的,如图6所示。2次施涂涂层厚度与波美度的关系为:涂层厚度为首次施涂涂层厚度的40%~60%。通过计算模样中部需要施涂2遍,模样底部需要施涂3遍。

图6 波美度与二次涂层厚度关系

3.2 烘干工艺

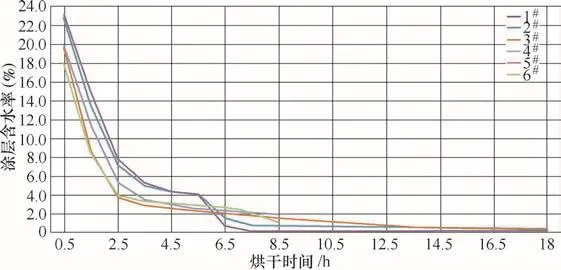

消失模模样施涂后采取集中烘干工艺,快速去除水分,建立涂层强度,避免模样变形。我公司采用通过式天然气烘干窑,以窑内温度和湿度控制涂层烘干速率。烘干速率过快时表干过快,易出现裂纹,凹槽等复杂结构易堆灰部位烘不干;烘干速率过慢,易出现模样变形,且生产效率低下。根据行业生产经验,烘干窑设计通常是温度55~60℃,湿度≤10%,以烘干时间来控制涂层含水率。以重量损失法计算涂层内含水率。涂层含水率与烘干时间的关系如图7所示。另外,可根据企业自身生产条件和环境选用合理的烘干时间。我公司涂层含水率标准≤1.0%,烘干时间约为10h。

图7 烘干时间与涂层含水率对照

4 结束语

消失模模样施涂是消失模铸造过程中一个重要工序,通过消失模表面施涂,一方面保护消失模表面质量,另一方面在消失模外部建立有一定强度的涂层,使其可以铸造成形。本文通过针对单重500~2000kg、结构较为复杂,且带有较多内腔、深孔、槽的铸铁件消失模模样施涂过程,进行试验、测试与设备改造,形成如下工艺与检验标准。

1)涂层厚度不同高度位置处差异控制,底部及浇注系统周围200mm以内≥2.0mm,中部1.0~1.5mm,顶面≤1.0mm,不仅能减少粘砂、变形等缺陷,也能有效控制顶面碳渣、皱皮的出现。

2)石墨基消失模涂料波美度控制在(60±2)°Bé,流平性和涂挂性能均能按照工艺要求。

3)消失模施涂烘干窑温度控制55~60℃,湿度≤10%,烘干10h可满足涂层强度和含水率要求。

4)消失模涂层含水率≤1%时,可满足质量要求,呛火问题基本也可杜绝。