分层采注一体化工艺研究与试验

2020-05-12胡石锋杨海超盖旭波周俊杰赖学明

胡石锋,杨海超,盖旭波,周俊杰,刘 扬,赖学明

(中国石油天然气股份有限公司大港油田分公司,天津 300280)

渗吸采油是致密油藏开发的有效技术手段[1-3]。大港油田低渗透油藏储量占累计探明储量的35 %以上,对于大港油田稳产具有重要意义。以官东6X1 为代表的低渗区块,主力开发层系为孔一段枣V 油组,其储层平均渗透率3.9 mD,为特低渗油藏。因储层物性差,断块破碎,枣五上水驱控制程度73.2%,枣五下水驱控制程度64.5 %,注采井以单向连通为主,枣五上和枣五下平均双向连通率小于10 %,水驱开发效果差。为此大港油田在该区块开展渗吸采油试验。采用渗吸采油开发方式存在油水井需要多次转换,常规注采工艺需要频繁作业,占井周期长,开发成本高等问题,严重影响现场实施。目前国内学者主要在渗吸采油机理,注入量、吞吐周期、焖井时间等工艺参数优化及试验效果评价方面研究相对较多,而对于采注一体工艺研究较少。因此研究一种不动管柱分层注采一体化工艺对于低渗透油藏效益开发具有重要意义。

1 渗吸采油开发方式

低渗油藏实施大规模人工压裂后,初期衰竭开采2~2.5 年。在水湿型致密油藏中,初期阶段的弹性力起主要作用,裂缝压力下降快,基质压力下降慢,基质中的油流向裂缝;当两者的压力接近平衡状态时,毛管力引起的渗吸作用起到主要作用[4,5]。油藏衰竭开采至地层压力水平降到70 %;注水井开始注水,注水至地层压力恢复至约100 %,后焖井一个月。注水期间采油井焖井共3 个月,后油水井共同采油9 个月(大斜度井12 个月)。油井异步注采、注水井吞吐渗吸共三周期。五年后重复压裂,油水井互换,进入第二轮次。

2 分层采注一体化技术

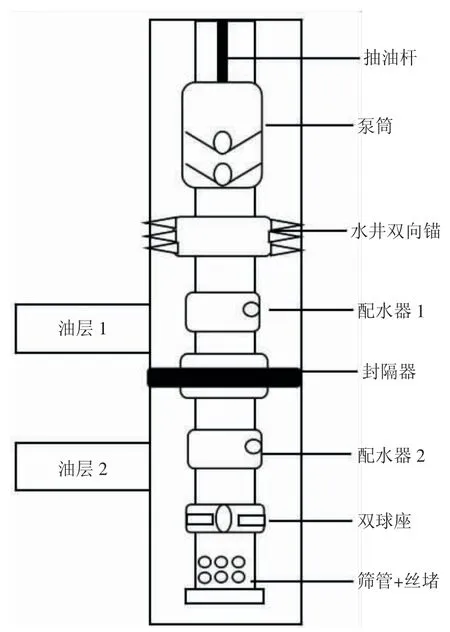

2.1 管柱结构设计

作为采油井时分注采油一体化管柱结构(见图1)。

图1 分层注采一体化管柱Fig.1 Layer injection-production integration pipe string

2.2 工作原理

分层注采一体化管柱完井时下入预置泵筒。采油时,仅需下入φ50.8 mm 柱塞泵,地层原油经过配水器注水通道进入管柱。

实施油井转注及水井转采过程中,只需要将柱塞整体提出泵工作筒,由于柱塞最小内径φ46 mm,可以满足目前常用φ42 mm 测调仪顺利起下,实现不动管柱注采转换目的。

2.3 关键工具

2.3.1 φ50.8 mm 液力反馈泵 φ50.8 mm 液力反馈泵主要由泵筒、柱塞、游动阀、固定阀组成(见图2)。一级泵间隙,柱塞直径φ50.8 mm,最小内径φ46 mm,最大冲程6 m,泵常数2.03,泵筒长度7 675 mm。

上冲程过程中:游动阀半球在芯杆拉力作用下,与段柱塞上球座形成密封,段柱塞上部液体随上冲程过程被举升到地面,同时在游动阀半球和固定阀座之间形成低压腔;固定阀半球受油藏的压力和芯杆摩擦力双作用,脱离固定阀座,井液进入泵腔。

下冲程过程:游动半球在芯杆作用下,与段柱塞脱离,而段柱塞受泵腔内高压反馈力和重力的作用,会缓慢下降,但速度滞后于游动半球,此时泵腔内液体进入段柱塞上部;而固定半球在泵腔压力和芯杆摩擦力作用下,与固定阀座形成配合,关闭井液进入泵腔的通道。

图2 液力反馈泵结构Fig.2 Hydraulic feedback pump structure

2.3.2 同心调偏心配水器 配水器主要特征为采用同心调节、偏心配水结构。是在桥式同心配水器结构[6,7]的基础上增加了传统机构及偏心配水机构。同心配水器主要由配水器主体结构、传动件密封系统、齿轮传动系统组成,具体(见图3)。

测调时由电缆带测调仪下井与配水器对接,由测调仪器带动大齿轮、小齿轮旋转。小齿轮内的螺旋传动轴,将旋转运动变换为上下直线运动,从而带动水嘴进行水量调节。经过检测试验与现有桥式同心配水器测调扭矩相比,该同心配水器扭矩降低了70 %~85 %,成功破解了桥式同心分注水嘴打开扭矩大以及打不开难题。

图3 连续可调配水器结构示意图Fig.3 Water distributor structure

2.3.3 “窄进宽出”、逐级解封、高性能Y341-114 封隔器 防堵塞Y341-114 封隔器主要由座封、密封、锁紧、洗井通道、解封结构组成(见图4)。进水口采用割缝设计,杂质大颗粒不易进入,有效防止洗井液携带机杂进入封隔器洗井通道,造成封隔器洗井通道无法关闭。解封负荷小4 t~6 t,逐级解封,解封负荷不叠加;胶筒耐压50 MPa,耐温满足120 ℃、150 ℃。

图4 Y341-114 封隔器结构Fig.4 Structure of Y341-114 packer

3 现场试验

现场开展分层注采一体化管柱井试验2 口井,新型液力反馈泵举升采油试验1 口井,实施井最大井深3 645 m,最大井斜23.95°,下泵深度最大1 810 m,配水器最大下深3 207 m,试验成功率100 %,分注合格率100 %(见表1)。实现正常采油及分层注水,已正常生产2 年,进一步现场试验仍在开展。

表1 现场试验井统计表Tab.1 Statistical table of field test wells

4 结论

(1)通过集成新型液力反馈泵、同心配水器、高性能封隔器等井下工具,形成分层注采一体化管柱,满足不动管柱采油与分注井转换需求。

(2)分层注采一体化工艺可避免油水井转换时起管柱作业,大幅减少占井周期和作业费用为渗吸采油开发方式提供一种经济可行的技术手段。对于低渗油藏及其他作业困难注水开发油藏具有较好的借鉴意义。