冷轧工作辊裂纹及剥落原因及预防

2020-05-05

(本钢浦项冷轧薄板有限责任公司,辽宁 本溪 117000)

0 引言

冷轧机工作辊在高温、高速、重载、大冲击等恶劣环境下长时间使用,其产生裂纹、剥落等事故在所难免。轧辊采购费用在生产成本中占有较大比重,是影响轧制成本的重要因素。准确判断轧辊裂纹和剥落原因,并采取合理措施,是提高轧辊使用寿命,降低生产成本的有效手段。

该文通过对轧辊裂纹及剥落原因进行分析和研究,制定出防范措施,降低了轧辊事故率和非生产性消耗比例,进而减少了轧辊的使用成本,延长了轧辊的使用寿命,提高了产品质量和产量。

1 冷轧工作辊常见裂纹形式

裂纹是冷轧工作辊轧使用过程一种常见的失效形式之一,工作辊经常在恶劣的环境下使用,工作层表面和其它接触部位容易产生裂纹,如果处理不及时不得当,很可能使裂纹迅速扩大,导致轧辊工作层损失甚至剥落,下面对常见的几种裂纹形式进行分析。

1.1 接触疲劳裂纹

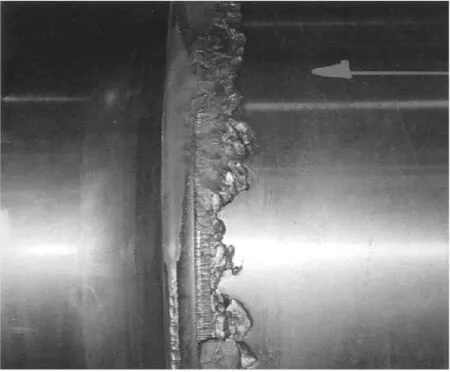

接触疲劳是作用在轧辊表面的接触压应力超过轧辊本身抗压力强度,产生的表面疲劳破损情形。轧辊接触疲劳多发生在辊面边部,一般呈凹坑。如果不及时处理,严重时可能引起表皮剥落或辊身大剥落(图1 所示)。有时因粘辊打滑突然停车等原因也会出现在辊身。

图1 接触疲劳

接触疲劳裂纹的预防措施有7 种。1)避免轧辊对焊料的咬入,造成最大剪切应力大于轧辊的抗压疲劳强度。2)磨削完成后对每个轧辊上采用双晶探头进行超声波检测,确保上机的每一支轧辊没有表面和表皮里的裂纹和缺陷。3)在磨削过程中,根据实际情况,加大磨削量,磨掉轧辊表面的裂纹。4)根据生产轧制情况,适当缩短在机轧制时间,降低应力作用时间。5)适当降低轧制力。6)合理设计轧辊辊型,确保接触面受力均匀。7)合理设计各辊辊身边部的导角,以减少辊身边部的应力集中。

1.2 热裂纹

在生产过程中由于辊面局部温升快,最高温度超过轧辊材质热处理工艺的最终回火温度,冷却后相当于再次回火,表面硬度下降形成软点区,由于其与周边热膨胀系数不同,这部分应力叠加,导致薄弱环节产生细小的网状裂纹[1]。一般情况下网状裂纹深度较浅,约1.2 mm 以下(如图2 所示)。虽然这些裂纹深度浅,但是如果不及时处理和维护,在后期的生产轧制中,受到外力、热应力等综合影响,很容易发展成为如辊面粗化、辊面小掉肉等缺陷,严重时会引起辊面剥落或断辊,所以一旦发现该类缺陷,在使用过程中重点关注并及时处理。

图2 热裂纹

预防热裂纹的措施有4 个。1)根据所生产的带钢规格、材质合理分配冷却水量,以便于控制裂纹的产生和扩大。2)尽量减少产生软点的条件或导致热震的条件, 减少在轧辊表面形成热裂的可能性。3)轧辊刚上机时要进行适当的预热,避免内外温度不均。4)根据所轧材质、规格的不同,合理控制换辊周期,避免过量轧制。

1.3 机械裂纹

机械裂纹是轧辊由于轧制中辊面局部受到冲击,例如勒辊、过载和打滑等造成的,大部分机械裂纹产生的面积较小(如图3 所示),经过磁粉检测会发现磁痕比较明显,裂纹呈环状向内部扩展,因为是发生轧制事故时由于直接冲击导致的,所以扩展快、危害较大。

一般情况下,打滑、粘钢等轧制事故,会引起辊身一条母线上或者辊身局部区域内深度和开口都较大的裂纹,一旦发生该类事故,则必须马上停止轧制,将轧辊换下,并对事故辊进行严格的超声波、涡流探伤和磨削处理,必须保证表面裂纹完全消除,并利用超声波探伤,检测轧辊内部的情况。

图3 机械裂纹

预防机械裂纹的措施有3 个。1)确保带钢表面清洁无异物,减少杂物介入。2)提高轧材表面质量,减少氧化皮残留。3)加强乳化液检测系统和平衡过滤系统的点检。总之,通过控制酸洗原料、乳化液指标、轧辊冷却等,可以减少轧制过程中出现打滑、辊印、局部热擦伤等缺陷,提高板材表面质量,减少轧机事故停机,同时降低辊耗。

1.4 磨削烧伤裂纹

磨削烧伤是指轧辊在磨削过程中,由于磨削区域温度瞬间升高到相变温度以上时,使轧辊组织发生变化,并在表面形成氧化变色,使轧辊表面强度和硬度降低,并伴有残余应力,甚至出现微裂纹的现象。

磨削烧伤裂纹的预防措施有3 个。 1)根据轧辊实际磨削情况进行试验和摸索,选择合适的砂轮类型。2)适当减少砂轮的给进量。3)改善磨削冷却条件。

2 冷轧工作辊的剥落形式

轧辊剥落主要分为3 种。1)表层裂纹引起的疲劳剥落。2)皮下缺陷引起的剥落。3)接触疲劳引起的剥落。

2.1 表层疲劳剥落

表层疲劳剥落是轧辊使用中最常见的失效形式 ,它起源于轧辊表面的疲劳裂纹,通常可根据裂纹面的肉眼可见的轨迹来分辨。疲劳轨迹的明显特征是海滩状疲劳痕(如图4 所示),或在剥落表面上有类似扇面形状裂纹线[2]。疲劳轨迹范围可长可短,有的甚至可环绕轧辊几个圈,表面鉴别点一般伴有热裂纹或机械引发的裂纹痕迹。裂纹增长痕迹方向同轧辊转动的方向相反。

表层疲劳剥落的预防措施有4 种。1)如果作用在轧辊表面的接触压应力超过轧辊本身抗压力强度,时间长就会导致剥落。合理控制轧辊在机时间期,可以减少或杜绝剥落发生。2)尽可能避免由轧机原因带来的轧辊损伤,例如裂纹、软点、表面划痕等。3)磨削作业时要彻底除掉轧辊表面损伤。4)对每支磨削完成的轧辊采用涡流探伤或表波探伤进行检测,要确保每支要上机的轧辊不存在任何导致疲劳剥落的可能性。

图4 表层裂纹引起的剥落 海滩痕

2.2 材质缺陷引发的剥落

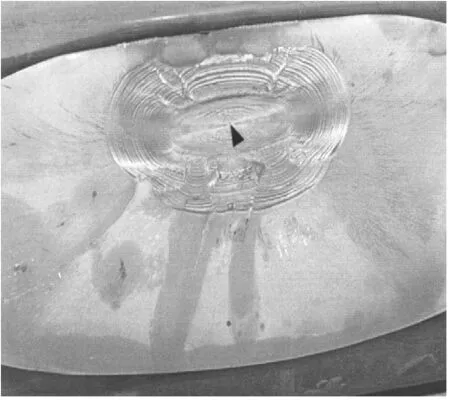

在制造轧辊的过程中,一些不规则的材料在坯料内有可能成为轧辊内部残留的夹杂物。这些夹杂物可能是耐火材料、残渣,也可能是坯料本身的的局部偏析和孔隙等[3]。这些内部缺陷,在轧辊使用过程中,都可能成为应力集中的根源,最终将导致轧辊辊身剥落严重,甚至会出现断辊。轧辊表层下缺陷引发的剥落,大部分在断裂面上呈现出类似鱼眼纹,很容易进行辨别,如图5 所示。可以看出该疲劳是从单点开始蔓延的,并产生波浪状近似椭圆形的疲劳痕迹。这种疲劳痕迹只有内部材料缺陷引发的迹象,并没有任何其它剥落的源头。

图5 缺陷引起辊身剥落

材质缺陷预防措施如下。1)尽可能减少钢锭中的掺杂物。2)轧辊磨削完成后,对每支轧辊采用超声波检验,如果发现表皮下的缺陷要通过磨削加工彻底清除。

2.3 接触疲劳剥落

高周期疲劳接触剥落一般分为辊身剥落和辊身边部剥落。1)辊身剥落:由于工作辊的硬度很高,长时间作用在辊面上的点负荷会导致在轧辊辊身上产生周期接触应力疲劳。这个点负荷可能是轧辊咬入铁削,焊渣或任何可能在轧辊辊身上导致点状应力集中的异物。如果这个应力大于轧辊材料本身的抗压强度,就可能使轧辊表面以疲劳方式引发弥散的微小裂纹,如果不能及时发现和处理,最终将造成轧辊辊身剥落。2)辊身边部剥落:轧辊在轧制带钢产品过程时,带钢边部、各轧辊边部的接触区,会成为应力集中的区域。伴随着轧辊的每一次转动,如果最大的残余剪切应力正好位于轧辊表皮下,超过材料的抗压强度,裂纹就会在这个位置产生。轧辊的不停转动,会使裂纹向表面扩散,随后在辊身边部会发生剥落。

预防措施有4 种。1)优化辊型,合理设计辊身边部的导角,以减少辊身边部的应力集中。2)磨削过程中全面去除每支轧辊表面的裂纹和缺陷。磨削完毕后配合涡流、超声波探伤进行检验,确保返回到轧机上的每支轧辊不会带病上机。3)避免磨料或焊料被轧辊咬入,造成最大剪切应力大于轧辊的抗压疲劳强度。4)根据实际情况,适当缩短换辊周期时间,减小轧制量,减少轧辊承受应力的周期数。5)合理设计辊身边部的导角,减少辊身边部接触点处应力集中现象。

3 结语

随着市场竞争的日益激烈,客户对冷轧产品的要求越来越严格,冷轧生产向着高质量、高产量、高强度、连续化和自动化发展,这样对轧辊使用和维护就提出了更高的要求,轧辊质量的好坏以及能否正确使用和维护轧辊,直接关系着生产成本、生产效率和产品质量的优劣。因此,如何有效地做好轧辊日常管理和维护,及时准确地判断和避免各种缺陷的产生,轧辊生产方怎样提高轧辊生产质量是对轧辊供需双方提出的共同挑战。