大断面板岩隧道围岩大变形快速控制施工技术研究

2020-04-17程明前

程明前

(中交天和机械设备制造有限公司,江苏 苏州 215500)

隧道工程围岩的变形破坏主要包含岩爆、坍塌和大变形三种形式。软弱围岩大变形是大断面隧道变形破坏的主要方式。软弱围岩由于其本身的地质特性,一般力学指标低,自稳能力差、岩性松散、承载力差、压缩性高,遇到有岩隙水的作用时,很容易引起隧道施工时产生较大的收敛沉降变形,造成安全隐患。同时,隧道开挖后地应力重新分布,使隧道周边产生较大的松动圈,一旦技术方案和施工方法不当,现场控制不到位,极易发生初期支护变形、侵限和隧道塌方等事故。因此,在工程建设中,对可能产生大变形的地段如何快速有效地加固和支护以及如何减少围岩暴露时间等问题,是山岭隧道工程建设所要面临的技术难题。

1 工程背景

中铁北京工程局集团第一工程有限公司依托兰海国家高速公路渭源至武都段WW10合同段的各竜隧道施工。各竜隧道横穿羊圈沟与各竜沟交汇地带山体,隧道采用分离式设计,其中左线进口里程ZK253+310,出口里程ZK255+795,全长2485m;右线进口里程K253+305,出口里程K255+790,全长2485m。洞身最大埋深约192.4m。隧道进口采用削竹式,出口采用端墙式。隧道采用全射流风机纵向通风,并设有完善的照明、消防及监控系统。隧道进口临近既有G212国道。各竜隧道围岩在施工过程中,特别是软弱围岩地段,出现不同程度的变形和侵限,较大的变形主要集中在拱肩和拱脚部位,经过现场测量观察,最大变形处为起拱线以下连接板处,变形量平均为60~80cm,导致起拱线以下连接板处欠1030cm。为了查找围岩大变形产生的原因,确保后续隧道施工安全经济。渭武高速10标项目经理部对隧道围岩大变形进行试验研究,以此研究提出控制隧道围岩大变形应对措施。

2 工艺原理与施工流程图

2.1 工艺原理

首先,利用新奥法施工原理通过钢花管全环注浆、增设锁脚锚杆、用I16型钢加强钢拱架纵向连接等方式使初期支护能够形成一个共同受力的封闭承载环,然后利用强撑和临时仰拱分担承载环在竖向和水平方向受到压力,并将围岩裂隙水进行封闭,通过排水孔进行集中排出,确保对于围岩大变形的有效控制。钢花管全环注浆即利用浆液的流动性和黏结性,将隧道周围一定深度范围内的、已被扰动了的软弱围岩进行有效的黏结加固,如图1所示。增设锁脚锚杆,增设多组沿水平面向下45°被强行植入围岩的锁脚锚管,利用锁脚锚管水平和竖向拉应力抵抗钢拱架竖向和水平变形,加强纵向连接。用I16型钢取代22的螺纹钢筋用于钢拱架的纵向连接,加强钢拱架的整体性和整体刚度使钢拱架形成一个整体共同抵抗围岩变形。

图1 钢花管全环注浆

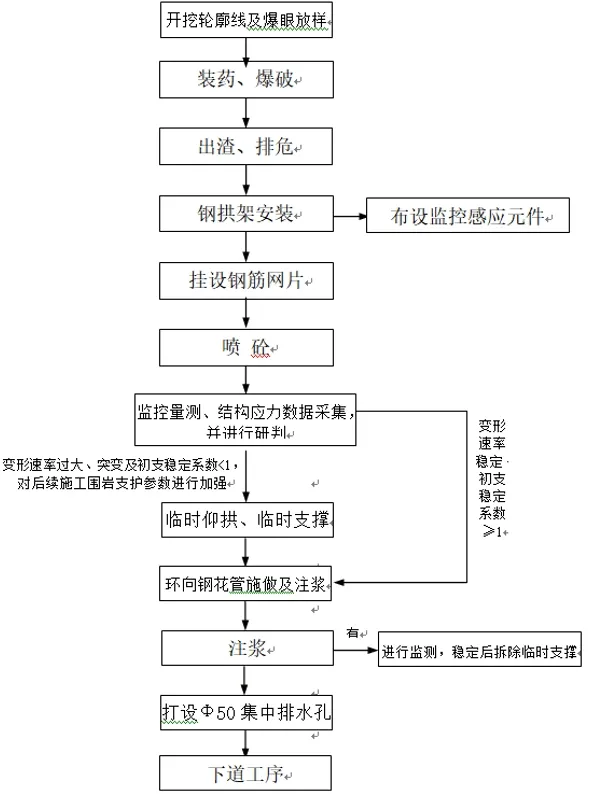

2.2 施工工艺流程

施工工艺流程图如图2所示。

3 变形控制技术

3.1 围岩开挖施工

隧道开挖采用短台阶法施工,上台阶留核心土弧形开挖,上、下断面间距控制在13~20m,开挖进尺控制在1~2榀拱架。下台阶必须采取左右导坑交错开挖,每次开挖长度不得大于2榀拱架。严格控制超欠挖。

3.2 超前支护及围岩支护参数

(1)超前支护采用L=3mΦ42×4mm注浆小导管,环向间距350cm,每环37根,浆液采用11纯水泥浆(添加5%的水玻璃),注浆压力为初压0.5~1MPa,终压2.0MPa。(2)初期支护钢拱架采用I20a工字钢架,纵向间距0.6m/榀,挂单层φ8mm钢筋网,网孔为15×15cm,喷C25砼厚24cm;锚杆采用L=3.5mΦ42×4mm环向注浆小导管,间距为60cm(纵)×100cm(环);二衬采用C30钢筋砼,厚度45cm。(3)隧道爆破开挖出渣、排危以后,进行上台阶钢拱架的安装,拱脚两侧采用高强度混凝土垫块,避免拱脚落在虚渣之上;各节钢拱架间以高强螺栓连接,连接时采用扭力扳手,保证连接板密贴。拱架安装完成后,将3-5榀钢架用I16型钢纵向在起拱线位置焊接形成“一联”,借助I16型钢刚度将3-5榀钢架组合成一个具有较大刚度的准钢壳体,上台阶拱架每榀设置6组锁脚锚管,拱腰处2组,拱脚处设4组。(4)钢筋网采用全自动网片加工机进行加工,网格尺寸为150mm×150mm,钢筋网随受喷岩面起伏铺设,与受喷面的最大间隙不宜大于30mm;钢筋网搭接长度不小于24cm,拱架端头外露网片便于下循环搭接,钢筋网与拱架纵向连接型钢或钢筋牢固,喷射混凝土时不晃动。(5)喷射混凝土采用湿喷工艺进行施工,液体速凝剂应采用环保无碱速凝剂。湿喷混凝土的坍落度控制在80~120mm,喷射混凝土配合比通过试验确定并满足设计强度和喷射工艺的要求。(6)下导施工初支时,每榀拱架与上导拱架连接后,在距连接板下50cm位置处设置2组锁脚锚管,对该处受力薄弱位置进行加强。其他工艺与上导相同。

图2 工艺流程

3.3 临时仰拱及临时支撑

根据监控数据及分析结论,变形速率过大或出现变形数据突变或初支稳定系数小于1,在上台阶增设临时仰拱及临时支撑对初支进行临时强撑。临时仰拱采用I18型工字钢纵、横向连接,水平与初支拱架连接;临时支撑选用直径不小于20cm的圆木进行支撑,结构变形多为挤压变形。当增设临时仰拱和临时支撑后,可充分利用强支撑来抑制围岩水平收敛变形,以达到快速有效地解决围岩大变形处治问题。待环向注浆加固完成,变形稳定后进行拆除临时支撑及仰拱。

3.4 环向注浆管施工

根据监控数据,及时施作径向钢花管进行全环注浆,充分利用浆液的流动性和黏结性,将隧道周围一定深度范围内的、已被扰动了的软弱围岩进行有效的黏结加固,使之与初支共同承担围岩压力。钢花管采用小导管,环向间距1.0m,纵向间距1.2m;浆液采用1∶1纯水泥浆(添加8%的水玻璃),注浆压力为初压0.5~1MPa,终压2.0MPa。注浆采用跳孔注浆方式进行注浆,注浆过程中加强监控量测,如发现变形突变,应立即停止注浆,待浆液终凝后,进行二次注浆。对注浆完成后的段落,为避免围岩渗水无法排出时对加固后围岩进行浸泡,造成二次变形,在距离上台阶拱脚1.5m的位置打设Φ50mm集中排水孔,间距根据实际围岩的渗水情况进行布置。

4 结束语

(1)本工艺工法取消了传统的系统锚杆,将其调整为初期支护施做后利用径向钢花管注浆加固围岩,缩短初期支护施工循环时间的同时也减少了软弱围岩暴露时间。(2)本工法降低了隧道围岩变形造成的初支侵限进行拆换拱风险,加快了施工进度,降低了施工安全风险,也有效地控制了施工成本。(3)本工法除采取常规的监控量测外还采用了围岩及结构应力自动化采集系统,准确地对结构受力进行分析,对围岩支护参数及时进行动态调整,同时对变形段落进行变形控制的具体时间以及控制方法做出合理的研判。(4)大断面软岩隧道大变形控制与监控施工工法是前期预留预防、后期监控加固相结合的方式,对掌子面施工影响较小,可平行作业,施工进度影响较小,施工质量易于控制。(5)这种控制软岩大变形的方法在充分考虑了以往隧道开挖手段和技术的前提下,通过对隧道围岩破碎段进行理论模型探讨和现场试验分析而得出的,该工法有较好的现场实用性。(6)围岩大变形控制技术。首先,积极施作径向全环钢花管,严格按照注浆设计参数充分注浆,以此确保能够加固隧道周围一定范围内被扰动的围岩,减小塑性圈半径;其次,重视临时仰拱的作用和支撑部位,利用强撑保证围岩和结构的稳定,为后续工序的紧跟争取宝贵时间;最后,注重3-5榀钢架与纵向型钢在起拱线位置的焊接工艺以及多组锁脚锚管施工工艺,充分发挥准钢壳体的支撑能力和拱脚处人工加固基础的承载能力,确保软岩隧道围岩和结构变形可控,措施得当。