地铁车站深基坑内施工端承桩技术

2020-04-17刘刚

刘 刚

(华董(中国)有限公司,上海 200000)

1 工程应用

1.1 工程概况

孖岭站主体结构采用现浇整体式框架结构,为地下四层双柱三跨岛式换乘车站。开挖深度为23.5~26.3m。全明挖法施工,共计5道支撑。

1.2 工程地质

柱下桩主要位于块状强风化混合岩、中等风化混合岩、微风化混合岩地层中。

1.3 水文条件

本站地下水主要有松散岩类孔隙水与基岩裂隙水。土方施工期间,基坑见底后大约30min,开始有地下水渗出,地下水资源十分丰富。

1.4 柱下桩设计参数

车站基坑见底时,因城市更新,临时增加了施工任务。需在主体结构双数轴线位置设置柱下桩,桩径1.5m,设计指标为入中风化岩4m或微风化岩1.5m。

2 施工方案比选及适应性

2.1 各类施工方法介绍

端承桩施工主要方法有:人工挖孔桩、旋挖成孔灌注桩、冲击钻成孔法。

(1)人工挖孔法的特点。人工挖孔桩是采用人工进行挖孔的成孔方法。该方法特点:①机具设备简单、人员操作工艺简单、占用施工场地小[1];②成孔质量好;③对周边建构筑物影响小;④可同时投入大量人员及设备,便于展开工作面,缩短施工工期,降低工程造价。但由于采用人工进行挖孔,对洞内作业条件具有诸多限制,因此主要适用于地质较好、地下水较少的地层。对于地质条件差的软弱型地层或流砂型地层以及地下水位较高的地层则无法采用人工挖孔法。

(2)旋挖钻机成孔法的特点。旋挖成孔灌注桩是采用旋挖钻进行施工的方法。该方法的特点:①采用自动化机械施工,成孔速度快、成孔质量好、安全性能高;②采用履带作为行走工具,在施工现场内行走方便,省去了吊装位移工序,便于提高对桩孔的定位;③地层适应能力强,可在淤泥质土、黏土、砂土、卵石层等地层及地下水位高的地层中进行施工;④钢筋笼吊装、砼灌注等后续工序的施工场地与其他方法比起来更容易安排。⑤采用柴油驱动,可有效缓解电力压力及安全隐患[2]。但旋挖钻机租赁及购买价格高昂,因此工程总体工程量较小时,受工程造价影响,不宜采用旋挖钻进行成孔。同样由于机械自重较大,几乎无法采用吊装的方式进行移动,只能凭借履带自行行走,当空间受限,无法行走时,则无法作业。

(3)冲击钻成孔法的特点。冲击钻成孔法是采用冲击钻进行施工的方法。该方法特点为:①冲孔性能突出,较硬岩层也可有效进行冲孔施工,且效率较高;②机械成本相对较低,可以投入多台设备进行施工,缩减工期;③成孔时冲锤会对孔边地层产生挤压效果,成孔质量好。但由于冲击钻作业特点,冲击钻更适用于硬度较高地层或地质硬脆地层。如地质较软或黏度较大则成孔难度大,存在局限性。

2.2 方案比较及选择

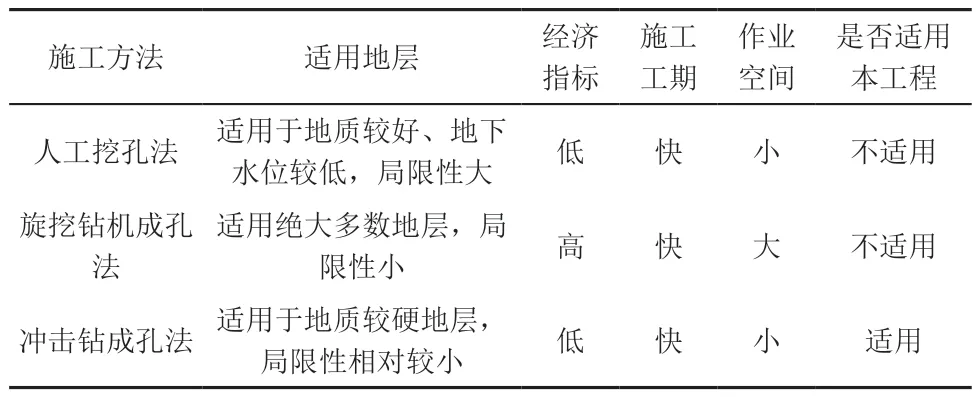

本工程特点:(1)地层含水量大,需进入硬岩地层;(2)工程量小,造价低;(3)工期短;(4)位于深基坑内,基坑深度26.3m;(5)作业空间小,上方有3道钢支撑与2道砼支撑;(6)底板已完成,无法履带行走。结合工程特点,经综合考虑,采用冲击钻施工,如表1所示。

表1 施工方案比选

3 施工工艺流程

3.1 选择底板预留位置并施工底板

底板预留位置需考虑底板及桩基础位置。(1)满足冲击钻作业空间;(2)满足车站安全不受影响;(3)满足泥浆使用需求。

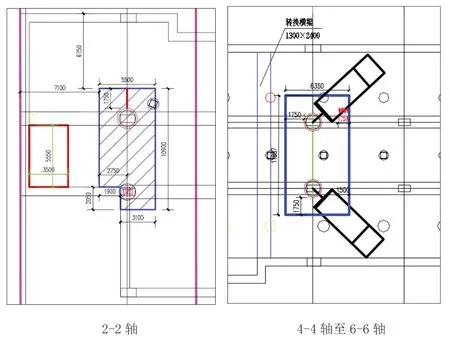

综合考虑:2-2轴东西各预留宽5.5m×11.9m位置,4-4轴与6-6轴东西各预留6.35m×11.9m位置,如图1所示。

3.2 移动钢支撑

本工程第一、四道为砼支撑,第二、三、五道为钢支撑,砼支撑间隔6m,钢支撑间隔3m。

冲击钻吊装至施工位置前,需提前对第五道钢支撑与冲击钻尺寸进行测量,并进行桌面演练,确定空间是否满足冲施工要求。如不满足则需提前进行钢支撑移位工作,但必须留有备用支撑,并加强施工监测,对支撑轴力变化大的位置进行加密架设,保证基坑安全。

图1 底板预留位置示意图

经测量得出现有冲击钻尺寸为7.2m×2.5m×8.2m(长×宽×高)。考虑施工时冲击钻下方需预留滚筒及方木等施工必要条件的高度,冲击钻总高度定为8.6m。

3.3 搭设操作平台

因钻机在预留位置上施工,所以冲击钻前端处于悬空状态。为满足冲击钻施工,保证成桩质量及安全,需搭设操作平台,满足钻机工作环境。

考虑操作平台搭设的难易程度、成本及循环利用,采取措施为在冲击钻悬空位置下方及冲击钻底部架设两条钢围檩,如图2所示。钢围檩支点为底板,围檩采用双拼I45C工字钢焊接而成。经过多次试验,此方法满足要求。

图2 操作平台搭设示意图

3.4 确定泥浆池位置

为缩减工期,同时投入两台冲击钻进行施工。

两台钻机同时施工需最大泥浆量为3.14×0.75×0.75×16.7×2=59m3。拟采用各预留位置作为泥浆池,预留位置储量2-2轴为5.5m×11.9m×1.3m(底板厚度)=85.085m3,4-4轴及6-6轴为6.35m×11.9m×1.3m(底板厚度)=98.23m3,满足要求。

3.5 施工柱下桩

(1)钻机就位:利用全站仪测定桩孔位置,冲击钻采用吊装与自身位移相互配合的方式进行。

(2)冲击成孔:开孔阶段采用低冲程冲砸并加黏土,造浆护壁。过程中根据地质情况加大冲程,入岩后减小冲程,直至成孔。

(3)第一次清孔:第一次清孔采用置换法,利用泥浆泵将泥浆泵送到孔底;送到孔底的泥浆悬浮并携带孔底沉渣,经泥浆管流入泥浆池循环使用[3]。

(4)钢筋笼制安:钢筋笼按图制作完成后,放置在平整、干燥的场地上。第一次清孔完成后,立即进行吊装。钢筋笼就位后,立即将吊筋固定,防止钢筋笼移动。

(5)第二次清孔:第二次清孔采用泵吸法,利用砂石泵的抽吸作用,将泥渣引向孔底,吸入泵中,随即上升至地面泥浆循环系统循环使用,直至泥浆及沉渣厚度检测合格[4]。

(6)砼浇筑:清孔完成后立即进行砼浇筑。

(7)桩机移位:本条桩施工完成后,即采用吊装与自身位移相互配合的方式移动至下一条位置处进行施工,循环往复。

3.6 处理底板预留位置

(1)柱下桩位置的处理方法:根据施工经验,柱下桩可参照抗拔桩及降水井处理方式。①首先对桩顶浮浆进行破除并凿毛至底板垫层上10cm;②凿毛后,桩顶涂刷水泥基2~3次;③防水卷材与桩侧壁接触位置采用密封胶密封。

(2)底板预留位置的处理方法:根据施工经验,底板预留位置可按照施工缝处理方式进行处理。①利用高压水枪对底板预留位置泥浆进行彻底冲洗,冲洗干净后进行凿毛,凿毛深度以露出2/3的石子为宜;②凿毛完成后,涂刷水泥基2~3次并埋设预留注浆管;③进行底板施工,砼采用高一等级微膨胀砼[5]。

3.7 施工监测

施工期间,必须每日对基坑安全情况进行监测,支撑轴力、地连墙水平位移为重点监测数据,如基坑监测数据异常,必须立即停止施工,将钢支撑恢复原位并加密搭设。召开专家会讨论下一步工作方案,确保基坑安全。

4 结论

(1)在地铁车站施工中,采取调整支撑位置及提前预留机械作业空间的方法有效解决了当其施工空间有限时无法施工的困难,为今后地铁车站深基坑内进行桩基础施工提供了好的案例。(2)经过各类施工方法的对比分析,阐述了不同类型的深基坑各自适用于何种施工方法,为今后其他类型深基坑内进行桩基础施工提供了相关思路。(3)在地铁车站施工过程中,基于基坑监测数据与基坑安全的关系的研究,可以更好地理解基坑监测的指导思想。(4)通过对本工程的施工技术研究,总结了相关施工的布置,为深圳地区今后采用类似的功法施工提供了宝贵经验。